钢包耐火材料对钢中氧含量及钢水温降的影响

2011-12-28李秉强戴文斌于景坤

李秉强,戴文斌,于景坤

(东北大学 材料与冶金学院,沈阳 110004)

钢包耐火材料对钢中氧含量及钢水温降的影响

李秉强,戴文斌,于景坤

(东北大学 材料与冶金学院,沈阳 110004)

利用氧势指数分析了钢包耐火材料组成、配比以及加热温度对耐火材料分解和向钢中传氧的影响,并利用热传导理论计算了钢包包衬耐火材料的绝热性能对钢水温降的影响.结果表明:随着耐火材料材质由碱性向中性和酸性的顺序变化及温度的升高,耐火材料的氧势指数增大,由耐火材料向钢中的传氧能力增加;通过使用绝热性能良好的耐火材料,可以显著降低钢水热损失,减少钢水温降.

钢包;耐火材料;传氧;绝热

钢包是炼钢工业的重要容器,主要起着盛接、转运、精炼和浇注钢水的作用.随着冶金工业的快速发展和技术进步,钢包的作用日益显著;钢包的性能不但直接影响钢材质量,同时对冶炼过程也具有重要影响.本文就钢包耐火材料对钢质量及冶炼过程的影响进行分析和讨论.

1 耐火材料对钢中氧含量的影响

在冶炼温度、脱氧剂种类以及脱氧剂加入量一定的情况下,耐火材料对钢中氧含量具有重要影响.研究结果表明,当钢液终脱氧及合金化后,根据包衬使用耐火材料种类和组成的不同,会产生由耐火材料向钢液中传氧的现象.

耐火材料分解和向钢液中的传氧能力可用下式表示[1]:

式中,IOP(Index of Oxygen Potential)为耐火材料的氧势指数,即,表示耐火材料在温度一定的条件下向钢液中的传氧能力;ΔGΘi为耐火材料中i组分的生成自由能;Mi为i组分的摩尔质量;ρi为i组分的密度;αi为i组分在耐火材料中的摩尔分数.

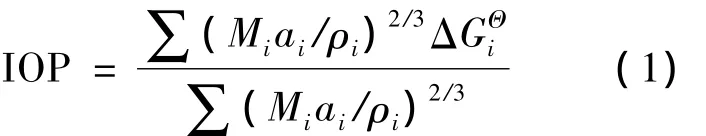

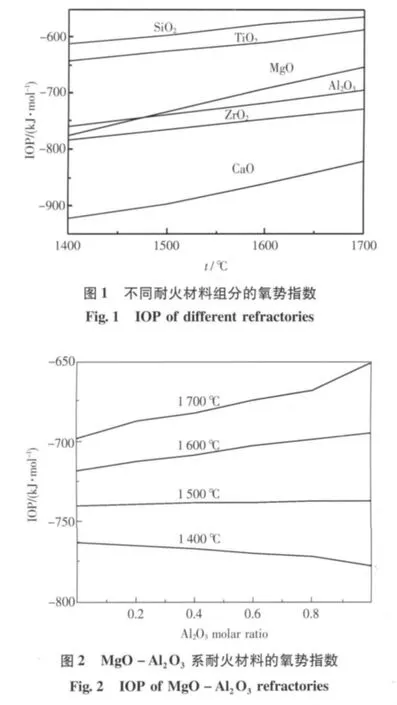

图1和图2分别示出了根据式(1)计算得到的几种常用的耐火材料组分以及MgO-Al2O3系耐火材料的氧势指数随温度的变化关系.

由图可见,耐火材料的种类、组成配比以及加热温度对耐火材料的氧势指数具有很大影响.一般来说,随着耐火材料由碱性向中性和酸性的顺序变化,耐火材料的氧势指数增大;同时,随着温度的升高,耐火材料的氧势指数亦增大.

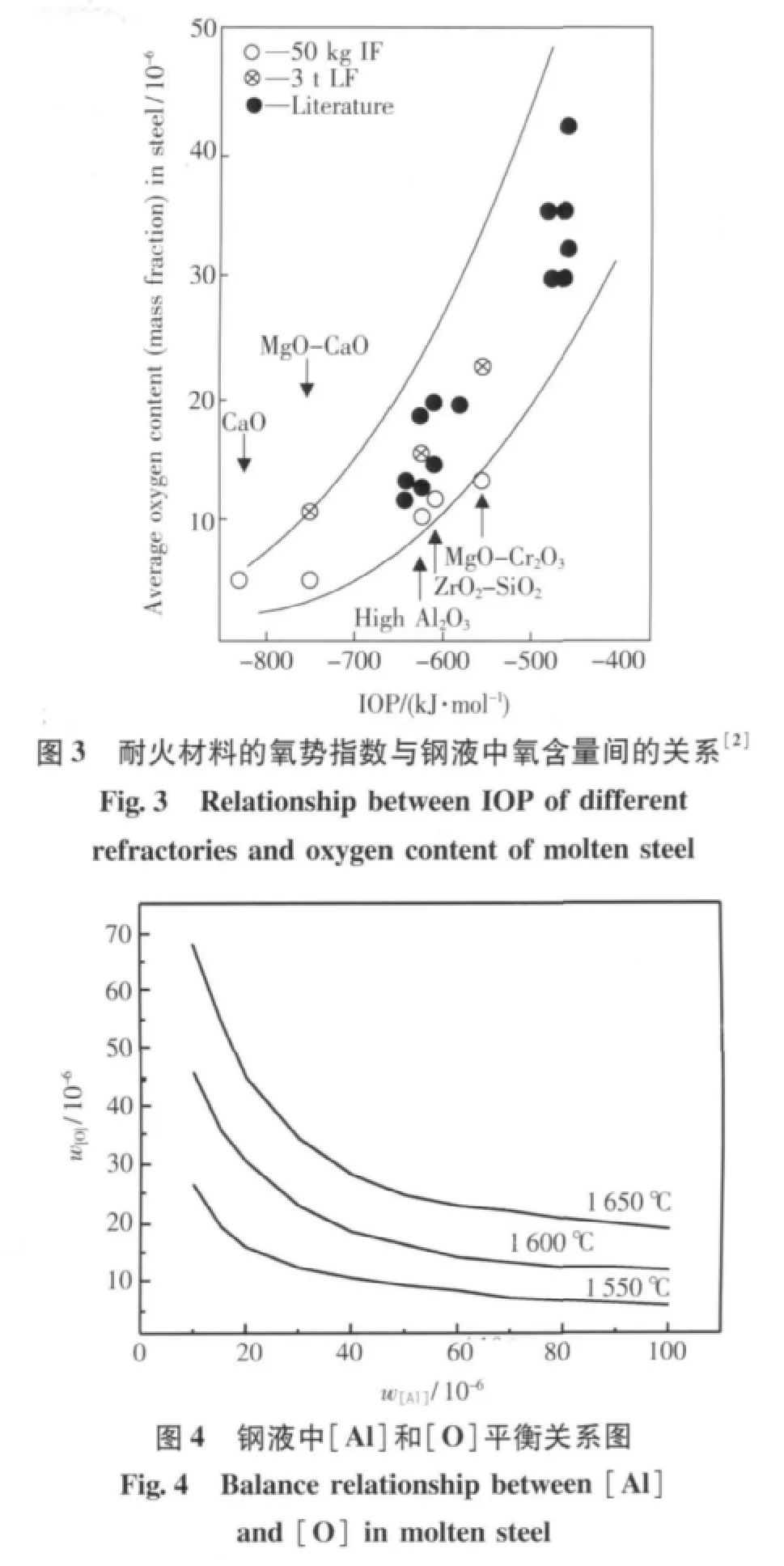

耐火材料的氧势指数越大,表明在高温下由钢包包衬耐火材料向钢液中的传氧能力越强.图3示出了使用不同耐火材料时,耐火材料的氧势指数与钢液中氧含量(质量分数)间的关系.

由图3可见,随着耐火材料氧势指数的增大,钢液中氧含量迅速增加.使用碱性耐火材料时,钢中的氧含量降低.这同式(1)的计算结果是一致的.

由包衬耐火材料传入钢液中的氧将影响钢中氧与脱氧元素间建立的平衡关系,使反应向生成相应金属氧化物的方向进行.用金属铝进行终脱氧时,钢液中氧与钢中酸溶铝间的平衡关系如图4所示.由于钢液中氧含量的增加,为了维持氧与酸溶铝间的平衡,将使钢中的酸溶铝发生氧化,生成Al2O3,如果生成的Al2O3不能从钢液中排出,就会残留在钢中形成夹杂.例如,当中间包采用SiO2质酸性包衬,浇铸酸溶铝含量高的钢种时,将发生如下反应,从而实现耐火材料向钢液中传氧.

2 钢包耐火材料的绝热性能对钢水温降的影响

钢包耐火材料的绝热性能对钢水温降、钢质量以及冶炼过程亦具有重要影响.通过控制钢水在钢包内的温降,不但可以适当降低转炉吹炼终点温度,同时,也会减少钢液中的合金元素的氧化.

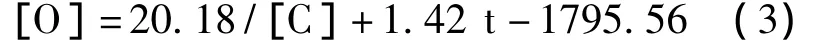

转炉吹炼终点时的钢液中氧含量和钢中碳含量及冶炼温度有关,通过对转炉吹炼终点钢中的氧含量、碳含量以及温度进行回归分析可得如下关系式[3]:

式中,[O]为钢中氧的质量分数,×10-6;[C]为钢中碳的质量分数,%;t为吹炼终点温度,℃.

由式(3)计算可得,如果出钢温度上升10℃,则吹炼终点钢中氧的质量分数将增加(14~16)×10-6.钢中增加的氧,在钢水降温过程中将同合金元素反应,使钢中的合金元素氧化,并生成相应的夹杂物.因此,在保证浇注过程顺利进行的前提下,应尽可能降低转炉的出钢温度.

一般来说,钢包包衬主要是由绝热层、永久层和工作层组成的.其中,绝热层耐火材料的性能,特别是绝热层耐火材料的热导率对钢包的温降具有重要影响.

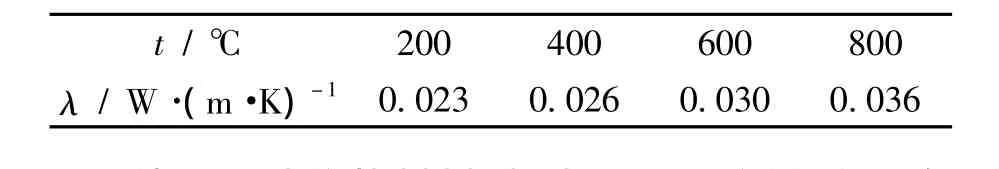

目前,微孔绝热材料被认为是绝热性能最好、热导率最低的钢包用绝热层材料,其在各温度下的热导率如表1所示[4].

表1 微孔绝热材料的热导率Table 1 Thermal conductivity of micro-porous insulation material

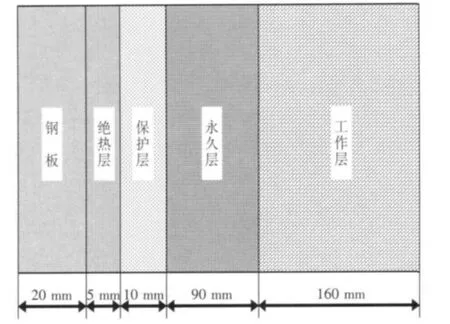

使用微孔绝热材料时,由于其强度较低,一般要在绝热材料与永久层之间增加一层保护层.此时的钢包包衬耐火材料结构如图5所示.

图5 钢包包衬耐火材料结构图Fig.5 Refractory structure of ladle lining

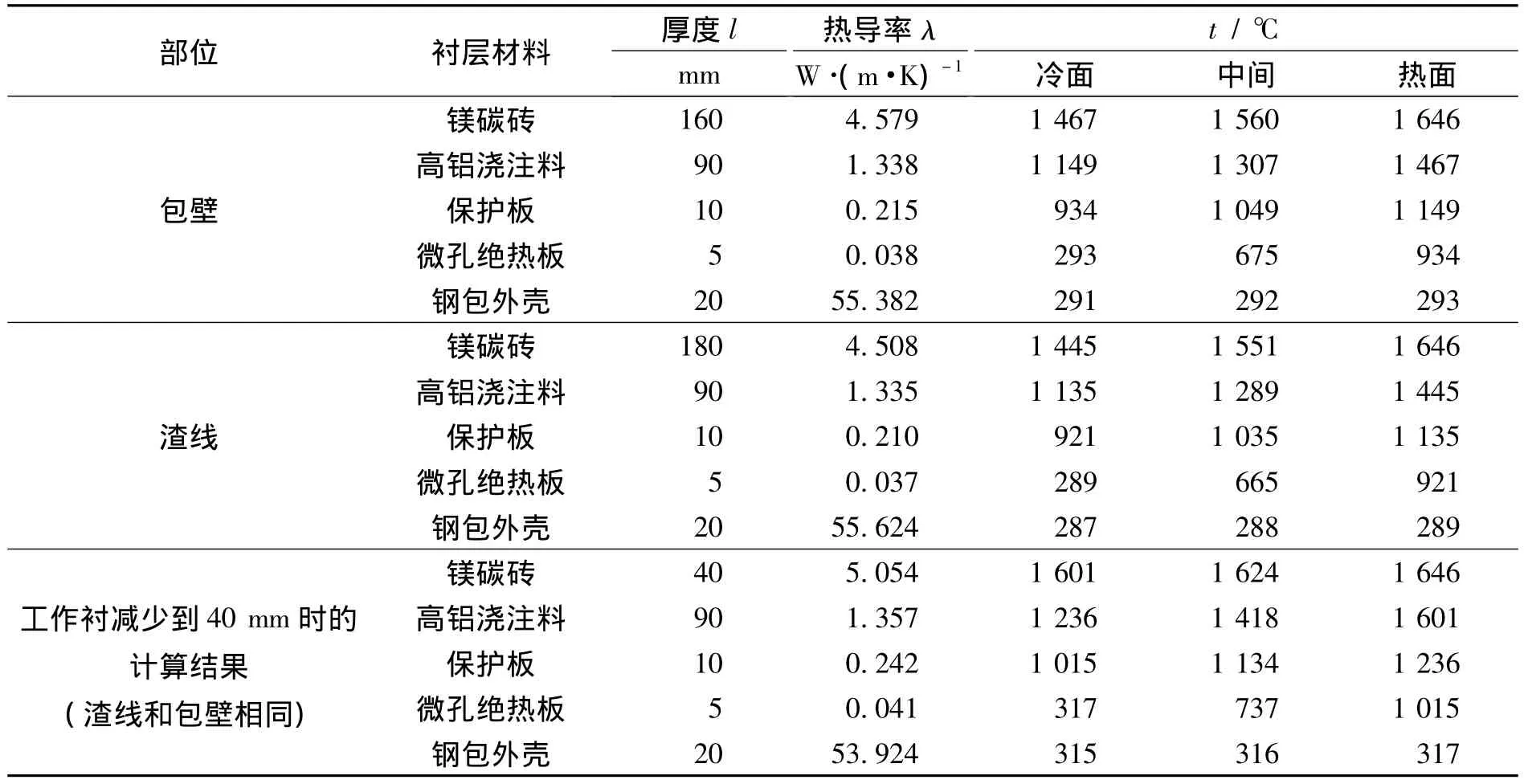

当工作层,永久层和保护层分别采用镁碳砖,高铝浇注料和石棉板,并设定各衬层厚度分别为镁碳砖160 mm、高铝浇注料90 mm、石棉板10 mm、微孔绝热板5 mm、钢板20 mm时,根据包衬材料的热导率,利用热传导公式及热平衡计算出了钢包盛装150 t钢水在1 650℃下时包衬各材料的温度,如表2所示.

表2 钢包各衬层的温度Table 2 Temperature of ladle lining

另外,利用相同方法计算了在绝热层采用非微孔绝热材料时钢包外壳的钢板温度,其冷面温度为422℃(衬层无磨损时).

比较上述计算结果可知,钢包通过使用微孔绝热材料,可以显著降低钢板温度,即,减少热损失通量,降低钢水温降.

3 结论

钢包耐火材料组成、配比以及加热温度对耐火材料分解及向钢液中传氧具有重要影响.随着耐火材料组分由碱性向中性及酸性的顺序变化,耐火材料的氧势指数增大,由耐火材料向钢液中的传氧能力增加;当温度升高时,将促进耐火材料组分的分解以及向钢液中传氧过程的进行.包衬绝热材料的性能对钢水温降有重要影响.通过使用微孔绝热材料,可以显著降低钢水热损失,减少钢水温降.

[1]湯浅悟郎,杉浦三郎,藤根道彦.溶鋼の脱酸におよぼす耐火物の影響[J].鉄と鋼,1983,69(4):278-282.

[2]Yuasa G,Sugiura S,Fujine M.Oxygen content in refractories[J].Transactions ISIJ,1983,23:289.

[3]蒲筱琼,邱才文,郭卫善,等.转炉终点氧含量预报模型[J].山东冶金,2006,28(1):40-42.(Pu Xiao - qiong,Qiu Cai- wen,Guo Wei- shan,et al.Predictive model of BOF end oxygen content[J].Shandong Metallurgy,2006,28(1):40 -42.)

[4]孙志坚,孙纬,傅加林.国内绝热保温材料现状及发展趋势[J].能源工程,2001(4):26.(Sun Zhi- jian,Sun Wei,Fu Jia - lin.Current status and development of thermal insulating materials in China[J].Energy Engineering,2001(4):26.)

Influence of ladle refractories on oxygen content and temperature dropping of molten steel

LI Bing-qiang,DAI Wen-bin,YU Jing-kun

(School of Materials and Metallurgy,Northeastern University,Shenyang 110004,China)

The influences of chemical composition of refractories,raw material proportion and heating temperature on the decomposition of refractory composites and oxygen translation from refractories to molten steel were discussed by using index of oxygen potential,and the influence of the properties of insulating material on the temperature dropping of molten steel was calculated according to the thermal conduction theory.The results showed that with the change of refractory kind from alkalinity to neutrality and acidity,and with the increasing of heating temperature,the index of oxygen potential raises and the probability of oxygen translation to molten steel increases.By using qualified insulating material,heat loss of molten steel could be obviously inhibited and the temperature dropping of molten steel could be decreased.

ladle;refractory;oxygen translation;insulation

TB 35

A

1671-6620(2011)03-0180-04

2011-05-24.

李秉强 (1966—),男,辽宁本溪人,东北大学博士研究生,E-mail:yuanl@smm.neu.edu.cn;于景坤 (1960—),男,辽宁康平人,东北大学教授,博士生导师.