高炉用焦炭热强度指标要求及检测方法

2011-12-28沈峰满杜鹤桂

魏 国,沈峰满,杜 钢,杜鹤桂

(1.东北大学 材料与冶金学院,沈阳 110004)

高炉用焦炭热强度指标要求及检测方法

魏 国,沈峰满,杜 钢,杜鹤桂

(1.东北大学 材料与冶金学院,沈阳 110004)

高炉冶炼通常要求焦炭具有较低的反应性和较高的反应后强度.但焦炭反应性过低不利于提高高炉反应效率.本文对焦炭在高炉内消耗机理进行了分析,认为高炉炉身焦炭消耗量与铁矿石直接还原度相关,炉身消耗的焦炭量是比较稳定的,现有焦炭热强度评价方法存在不足.为了避免焦炭反应过度,应调整焦炭热强度指标的测定方法,如改变反应气氛或根据焦炭失重量确定反应时间,使测定结果能够合理反映炉内焦炭消耗的规律.

高炉;焦炭;反应性;反应后强度;碳溶反应

焦炭是传统高炉炼铁工艺不可缺少的燃料.近年来,随着高炉喷吹燃料技术的发展,焦比不断下降,焦炭质量对高炉冶炼的影响愈来愈明显,成为限制高炉生产发展的因素之一[1].

用于高炉冶炼的焦炭通常需要满足成分、粒度和强度等三个方面的质量要求,如固定C含量高、灰分低、有害元素含量低,粒度为40~60 mm且均匀,冷强度高等.为了保证焦炭在炉内温度和气氛条件下抗破碎和磨损的能力,还要求焦炭具有一定的热强度(反应后强度CSR:Coke Strength After Reaction)和较弱的反应性(CRI:Coke Reactivity Index)[2].

近年来,日本炼铁界开展了一系列关于提高高炉反应效率的研究,其中包括使用高反应性焦炭的技术[3].我国一些高炉也有长期使用高反应性焦炭进行冶炼的实例(CRI≈50%)[4].这与目前对焦炭热强度的认识相差较大.本文从焦炭在冶炼中的作用、焦炭在高炉内消耗机理方面进行了分析,探讨了现有焦炭热强度评价方法的问题,提出确定焦炭合理热强度指标的可能调整措施,以期为促进高炉降低燃耗、扩大资源适应性提供理论参考.

1 焦炭在高炉中的作用及其质量要求

1.1 焦炭在高炉中作用的演变

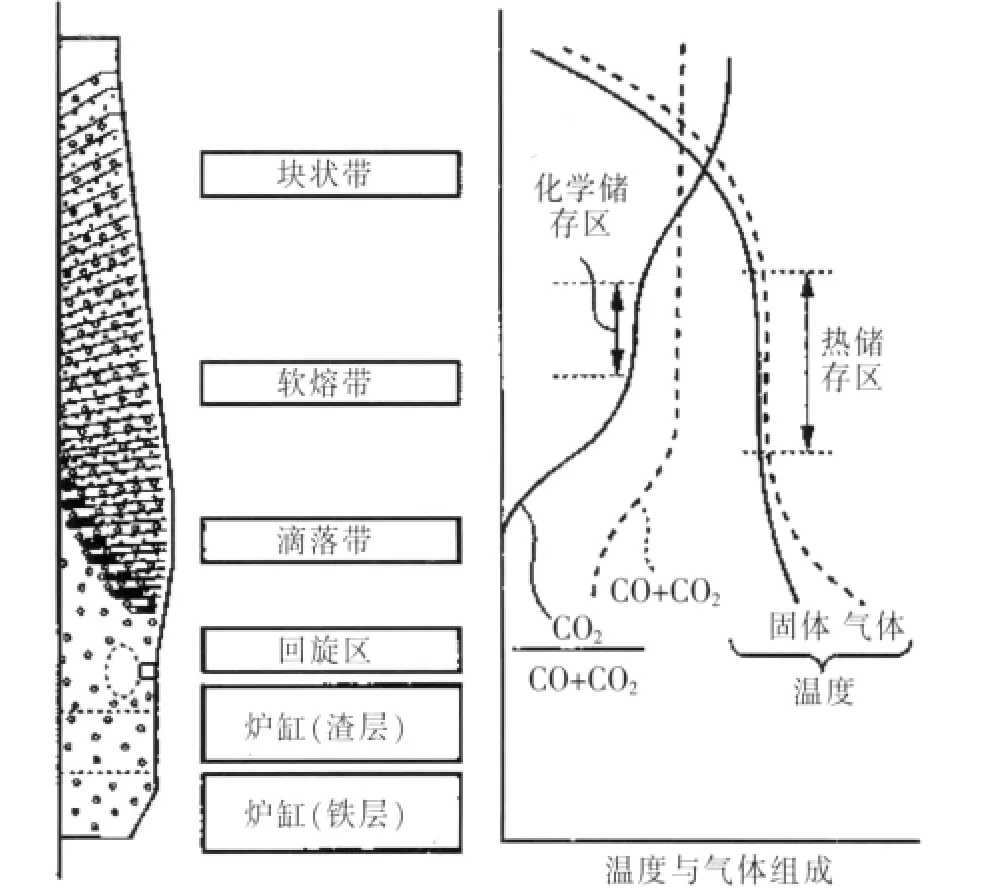

焦炭在高炉内不同位置起着不同作用(图1).

图1 高炉内部物料存在形态Fig.1 Schematic representation o f a section of blast furnace

(a)在高炉风口前燃烧带,焦炭燃烧提供冶炼所需的热量,产生还原煤气;

(b)在软熔带和滴落带,作为料柱骨架维持炉芯透气透液性,并为铁水渗碳提供碳源;

(c)在炉身下部块状带,通过Boudouard反应(碳溶反应)消耗.

随着炼铁技术的发展,焦炭已不是高炉的唯一燃料,作用(a)逐渐为喷吹燃料所替代.我国许多高炉喷煤比都已超过150 kg/t·HM,一些先进高炉的喷煤比可稳定在180 kg/t·HM左右,焦比也降至300 kg/t·HM 水平[5].随着焦比下降,焦炭保持炉内透气透液性的作用更加突出.高炉生产实践表明,若使用强度较差的焦炭冶炼,在高温区域焦炭容易粉化,恶化料柱透气透液性,影响煤气流稳定,引起高炉炉况波动.因此,当前焦炭生产是以满足作用(b)为主要目标,即生产高强度的焦炭(包括冷强度和热强度).

1.2 高炉冶炼对焦炭的质量要求

通常,高炉冶炼对焦炭质量有以下几方面的要求:

(1)化学成分.要求固定碳含量高、灰分低[6].固定碳含量高,焦炭提供的热量和还原剂多.焦炭灰分高,高炉渣量将增加;灰分与焦质的膨胀性不同,在高炉内加热后,灰分颗粒周围产生裂纹,使焦炭强度降低;灰分中的碱金属等对焦炭碳溶反应起催化作用,使焦炭反应性增高,影响反应后强度.此外,还要求焦炭挥发份含量低,焦炭水分稳定在较低水平.硫、磷和碱金属等有害元素含量低.

(2)冷态机械强度.包括焦炭抗碎强度M40和抗磨强度M10指标.冷态强度与风口焦炭的粒度组成、平均粒度有较强的相关关系,整体反映了焦炭在高炉内保持粒度的能力,因而被用作日常生产检验指标.

(3)粒度.焦炭粒度要求均匀,平均粒度保持在40~50 mm水平.具体要求根据高炉容积、操作水平和指标水平略有不同.

(4)高温性能.焦炭高温性能包括反应性CRI和反应后强度CSR.反应性是衡量焦炭在高温状态下与CO2碳溶反应能力的稳定性指标;反应后强度是衡量焦炭在经受CO2和碱金属侵蚀状态下,保持高温强度的能力.通常认为焦炭反应后强度CSR比冷强度指标更能反映焦炭的质量.

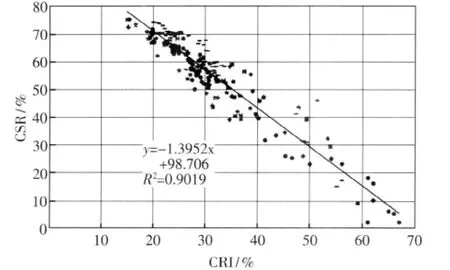

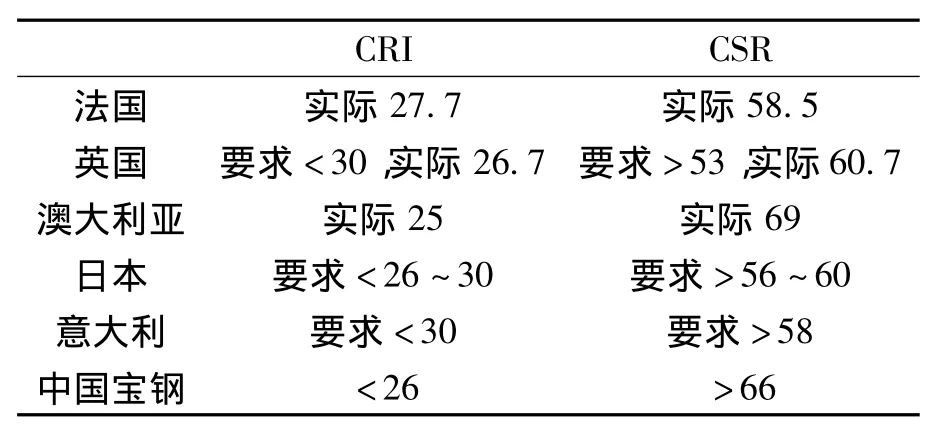

研究表明:焦炭反应后强度与反应性指标有较好的负相关性(图2),即 CRI越低,CSR越高[3].这是因为,高温下焦炭与CO2发生碳溶反应,气孔壁结构遭到破坏,容易粉碎和粉化,强度变差,无法起到料柱骨架的支撑作用.因此,降低CRI、提高CSR,改善高温性能一直是国际炼焦、炼铁界的共识.表1为国内外有关企业的焦炭反应性和反应后强度指标[7].由表可见,多数企业要求焦炭反应性CRI小于30%,反应后强度CSR大于60%.

图2 焦炭反应性和反应后强度指标的关系Fig.2 Relationship between CRIand CSR

表1 国内外一些企业的焦炭反应性CRI和反应后强度指标CSRTable 1 Requirement of CRIand CSR in some plants%

从数据来看,提高焦炭反应性与保证焦炭强度的要求是相互矛盾的.焦炭具有较好的反应性,则FeO越易被还原,有利于减少燃料消耗.但焦炭反应性越好,反应后强度CSR越差.为保证焦炭具有足够的反应后强度,很多企业将焦炭反应性CRI小于30%作为焦炭质量的控制指标.

然而,我国新疆八钢高炉长期以来使用高反应性的焦炭进行冶炼.根据标准方法测得该焦炭反应性高达50% ~60%,反应后强度CSR仅为20% ~30%,.按照传统观点,这种焦炭在炉内很快气化,焦炭易破碎粉化影响料柱透气性,高炉生产难以进行.然而,八钢2 500 m3高炉生产基本稳定,利用系数不高但保持在2.0 t/(m3·d)左右,焦比约420 kg/t·HM,煤比约120 kg/t·HM.显然,现有检测方法不能全面反映焦炭在炉内的实际变化.

2 焦炭合理反应性指标的分析

2.1 焦炭碳溶反应分析

在高炉中,碳溶反应程度(也可理解为焦炭消耗量)与温度、气氛以及焦炭自身性质有关.根据煤气成分和温度变化(图3),可将焦炭在高炉炉身区域的消耗情况分为两类:

(1)在炉身上部块状带区域,炉料被上升煤气迅速加热,温度低于900℃;由于温度较低,焦炭碳溶反应可以进行,但消耗焦炭量有限.

(2)在炉身中下部,即热保存带(Thermal reserve zone)中,是焦炭发生碳溶反应的主要区域.炉内气氛由FeO还原的热力学平衡条件决定,铁氧化物被还原,其中的氧最终与碳结合为CO或CO2.碳溶反应和FeO被还原为Fe的反应互相促进,并决定了高炉炉身的反应效率.

在实际高炉生产中,碳溶反应消耗的焦炭量基本是一定的,大约占焦炭总量的25% ~30%;另外,约有5%的焦炭用于还原铁以外的氧化物,约5%用于熔融铁渗碳;其余55% ~70%在高炉下部燃烧,供给高炉热量、产生还原煤气.

瑞典LKAB公司在容积为8.2 m3的高炉进行了试验[8]:分别装入反应性 CRI为 19.9% ~38.2%的焦炭进行冶炼并取样分析,结果表明,不同焦炭在炉内的反应量几乎相同.

根据上述分析,新疆八钢焦炭测得焦炭反应性高达50%以上,但实际在碳溶反应消耗的焦炭量仅为一半左右,实际焦炭反应后强度也不会下降到20%.这是八钢高炉尽管生产指标偏低,但还能稳定生产的原因.

综上分析,现有评价焦炭热强度的方法并未考虑高炉内碳溶反应焦炭量消耗有限的前提,因

图3 高炉中煤气成分和温度变化示意图Fig.3 Scheme of temperature distribution of gas along the height of the blast furnace

2.2 质量检测方法的探讨

我国国家标准“焦炭反应性及反应后强度试验方法”(GB-T 4000-2008)规定了焦炭热强度指标的测定方法:称取一定质量的焦炭试样置于反应器中,在1 100±5℃时与二氧化碳反应2 h后,以焦炭质量损失的百分数表示焦炭反应性(CRI%).反应后的焦炭经I型转鼓试验,大于10 mm粒级焦炭占反应后焦炭的质量分数表示反应后强度(CSR%).

在国标规定条件下,焦炭反应性不同,碳溶反应消耗的焦炭量显然不同,因而反应后强度也呈现较大差异.图2所示的CSR和CSI的关系正是反映了这一规律.但是,如前所述,高炉炉身热保存带段的煤气组成由FeO的还原反应决定,而不是100% 的CO2;并且焦炭消耗量不应超过40%~50%.所以图2中高反应性区的数据在实际高炉中并不一定存在,只是实验室测得结果.试验中焦炭过度反应,使原本满足可需要的焦炭CSR指标大幅下降.

由此可见,测定方法中反应气组成和流量不当,会对焦炭热强度指标测定结果产生很大影响.要准确评价焦炭的热强度指标,可通过下述途径进行调整:

(1)改变反应气组成.减小GB-T 4000-2008所规定的CO2流量,或是保持通入气体流量不变,组成变为p(CO2)/p(CO)=1/2的混合气体,当反应时间达到2 h后通入氮气.

(2)反应气组成不变,实时测定装入焦炭的失重情况,取失重达到某一限度的时间为反应时间.例如,当失重超过30%时(反应时间<2 h),立即通入氮气;如果2 h内焦炭失重仍低于30%,则取2 h为反应时间.

试验结束后,测定反应后焦炭失重,计算转鼓试验大于10 mm粒级焦炭所占的百分比,得到CSR和CSI指标.

上述调整可避免焦炭反应过度的情况.与现有国标方法比较,其测定结果应更接近炉内焦炭消耗的规律,避免对焦炭反应性的过度要求,从而确定高炉冶炼对焦炭反应性和反应后强度的合理指标.

由于焦炭生产对煤资源的要求非常苛刻,需要配用一定量的主焦煤以生产高强度、低反应性的焦炭.在满足强度要求前提下,焦炭反应性适当提高,有利于扩大炼焦用煤资源.此外,还有利于降低高炉燃耗,减少CO2的排放.因此,有必要展开深入研究,尽快确定合理的焦炭热强度检测方法.

3 结论

通过分析焦炭在高炉冶炼中的作用和消耗机理,探讨现有焦炭热强度评价指标存在的问题,得出如下结论:

(1)随着高炉焦比下降,焦炭保持炉内透气透液性的作用更加突出.因此,当前焦炭生产以获得高强度的焦炭(包括冷强度和热强度)为主要目标.由于焦炭反应后强度与反应性指标有较好的负相关性,焦炭低反应性、高反应强度成为国际炼焦、炼铁界的共识.

(2)高炉炉身焦炭消耗量应与铁矿石直接还原度相关.一定操作条件下,高炉直接还原度是相对稳定的,故炉身消耗焦炭量也应该是比较稳定的.现有评价高炉焦炭热强度的方法存在过度反应的问题,不能全面反映焦炭在炉内的强度变化规律.

(3)为避免焦炭反应过度,应调整测定焦炭热强度指标的方法,如改变反应气组成或根据焦炭失重确定反应时间,使其测定结果更接近实际焦炭消耗的规律.确定评价焦炭热强度指标的科学测定方案对扩大炼焦用煤资源、促进高炉降低燃耗都具有积极意义.

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:72-73.

(ZHOU Chuan-dian.Handbook of ironmaking technology of blast furnace[M].Beijing:M etallurgical Industry Press,2002:72 -73.)

[2]野村 誠治,鮎川 祐之,北口久継,等.高Ca炭使用による高強度·高反応性コークス製造および高炉内反応効率向上技術[J].鐵と鋼,2006,92(3):223-231.

(Seiji NOMURA, Hiroyuki AYUKAWA, Histsugu KITAGUCHI,et.al.Improvement in blast furnace reaction efficiency through the use of highly reactive calcium rich coke[J].Tetsu-to-hagane,2006,92(3):223-231.)

[3]下山泉.還元材低減を目指したコークス反応特性の制御と課題[J].鐵と鋼,2010,96(5):209-217.

(Izum i SHIMOYAMA.Research prospect on coke reactivity aim ing at low RAR blast furnace operation[J].Tetsu - to -hagane,2010,96(5):209 -217.)

[4]周宏军,李刚义.八钢 A高炉生产实践[J].江西冶金,2011,31(1):15-18.

(ZHOU Hong-jun,LiGang-yi.The operation practice of a blast furnace at Bayi Steel[J].Jiangximetallurgy,2011,31(1):15 -18.)

[5]王维兴.2009年年产生铁50万t以上企业炼铁技术经济指标[J].炼铁,2011(2):6.

(W ang W ei-xing.The techno-econom ic indicator of ironmaking plant annual output over 0.5M t[J].Ironmaking,2011(2):6.)

[6]朱苗勇,杜钢,阎立懿.现代冶金学[M].北京:冶金工业出版社,2005:275-278.

(ZHU M iao - yong,DU Gang,YAN Li - yi.Modern metallurgy[M].Beijing:Metallurgical Industry Press,2005:275 -278.)

[7]颜万辰.焦炭的反应性指标和反应后强度及其影响因素[J].上海煤气,2000(5):28-30.

(Yan Wan-chen.Reactivity index of coke and pro-reaction intensity and its affecting factor[J].Shanghai Gas,2000(5):28 -30.)

[8] Maria Lundgren,Lena Sundqvist Ökvist,Bo Björkman.Coke reactivity under blast furnace conditions and in the CSR/CR I Test[J].Steel research international,2009,80(6):396-400.

Thermal strength requirement and testing method for blast furnace coke

WEIGuo,SHEN Feng-man,DU Gang,DU He-gui

(School of M aterialsand Metallurgy,Northeastern University,Shenyang 110004,China)

The BF ironmaking processusually requirescoke has low reactivity and higher strength after reaction,but it isunfavorable to improve efficiency of blast furnace reaction while coke has reactivity is too low.The consumption mechanism of coke in blast furnace was analyzed in this paper;the results show that the coke consumption in shaft directly related w ith the degree of direct reduction,and the consumption quantity is stable,so the existing evaluation method for coke thermal strength is inappropriate.In order to avoid coke overreacted,the evaluation method should be adjusted,such as change the atmosphere or determ ine testing time according to coke weight lost,thus the determ ination resultswould be reasonable and corresponded w ith factsof coke consumption in blast furnace.

blast furnace;coke;CRI;CSR;carbon solution loss reaction

TF 526

A

1671-6620(2011)04-0237-04

2011-09-10.

国家自然科学基金资助项目 (51074206).

魏国 (1974—),男,河南项城人,东北大学副教授,E-mail:weig@smm.neu.edu.cn.