大型离心泵试车事故的分析与对策

2011-12-23王庆纲

王庆纲

天津博华工程建设监理有限公司 天津 300211

大型离心泵试车事故的分析与对策

王庆纲

天津博华工程建设监理有限公司 天津 300211

在两起大型离心泵试车事故中,均突然发生泵体偏移,泵体与底座联结螺栓被剪断,造成电机与泵体联轴器柱塞变形,不锈钢波形补偿器被破坏的质量事故。离心泵在设计时通常都在泵体与管道之间加一个橡胶挠性接头,但该两起事故中,使用的是不锈钢波形补偿器,且安装分别在泵进、出口位置,在试车时由于压力迅速上升引发事故发生。经过对事故原因的分析、研究和理论计算,对设备进行了改进。改进后离心水泵运行平稳,未见异常。经总结经验教训,提出了该类设备的设计、安装方面的改进建议,供同行参考。

离心泵 试车 螺栓断裂 补偿器破坏 原因

我单位监理的天津滨海新区某大型化工厂与天津110万t/a大乙烯对接项目:50万t/a苯乙烯;40万t/aABS;12万t/aEBS共用的公用工程,该工程由该厂自行设计、施工,现已投入使用。

本工程的消防水泵房安装两种型号各4台固定式离心双吸式清水泵:

型号:XBD5.5/417-SLOW300-460

产地:上海连成泵业制造有限公司

参数:进口:DN500 出口:DN400 压力:0.55Mpa(另一型号为1.2MPa高压泵) 流量:417L/S 电机功率:630KW电压:6000V 转速:1480r/min

循环水泵房安装了4台双吸中开蜗壳式离心泵:

型号:36SAP-13 产地:长沙水泵厂

参数:进口:DN1000出口:DN900

杨程:H=55M 流量:Q=4000M3/h

电机功:900KW 电压:6000V 转速:980r/min

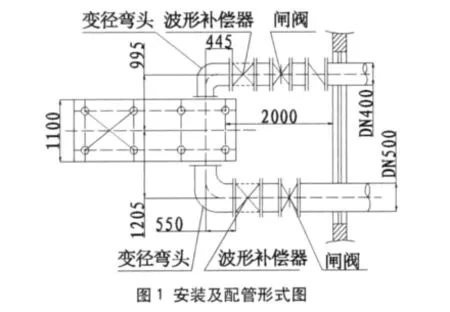

安装及配管形式见图(1)

1 事故发生的经过

先试消防水泵,试车前,施工单位按离心泵《安装使用说明书》的要求和GB50275-98《压缩机、风机、泵安装工程施工及验收规范》第4.2.17条的规定编制了《单机试车方案》:一切准备就绪,遵照下列步骤开始单机试车:

(1)打开吸入管路阀门,关闭排出管路阀门。

(2)打开所有的附属管路阀门并检查工作已正常。

(3)启动电机。

(4)转速正常后再缓慢打开排出口管路阀门。

泵启动后转速刚正常,还没等打开出口阀门就听到一声巨响,紧急停车后检查发现:泵体与底座间的4条螺栓以泵出口一侧靠电机方向那条(已严重变形)为圆心,泵体呈扇形滑向排出口方向,其余三条螺栓被剪断,螺栓处最大滑移量约200mm,排出口和吸入口两端不锈钢波形补偿器严重变形,彻底报废。泵体和电机之间的联轴器完好,弹性柱销已损坏,幸好未造成两传动轴变形。

后来又用原来的方法试循环水泵,和试消防泵一样发生了完全相同的事故。

起初,建设、施工和设计单位经过分析拿出了改进措施,即将波形补偿器端板加固,加粗四条拉杆重新用螺母内外固定,使波形补偿器既不能压缩也不能拉伸,完全失去了作用。

2 事故原因分析

清水离心泵在设计时通常都在泵体与管道之间加一个橡胶挠性接头,主要作用有二:一是防止管路的重量作用在泵体上,二是防止管道运行时流体在管内脉冲引起的振动传到泵体上,从而影响水泵的平稳运行。此设计使用不锈钢波形补偿器,且安装位置分别在泵进、出口,试车前已按要求松开拉杆。当水泵启动后,此段压力迅速上升至5.5MPa,这就在处于自由状态的补偿器两端形成了两个方向相反大小相等的作用力P,作用于管道上的力P由于管道为刚性体且有固定支架,管道不可能移动,而另一侧施加给泵体的推力P在克服了泵体与底座通过螺栓联接产生的摩擦力后直接给螺栓造成一个剪应力。当这个剪应力超过螺栓的抗剪强度后,就会发生这样的事故。

3 理论推导计算

现以16寸消防水泵为例进行分析,其水泵启动后,达到额定转速时在未打开出口阀的状态下其受力情况见(图2)

式中:

P—泵体所受到的推力(KN)

D—泵排出口管径(cm)

P0—泵 排 出 口 绝 对 压 力 0.6(MPa)1MPa=0.0981(KN/cm2)

将以上数值代人(式1)得:

受力情况计算如下:

3.1 泵体所受到的推力计算

已知水泵排出口压力为0.55MPa,吸入口负压至少为0.05Mpa,泵排出口的实际绝对压力应为:

0.55 +0.05 =0.6(Mpa),管径 DN=400,泵启动后在未开启出口阀门前,泵体所受到的推力由下式计算:

可知泵体所受到的推力:P=73.97(KN)

3.2 螺栓所受到的剪应力

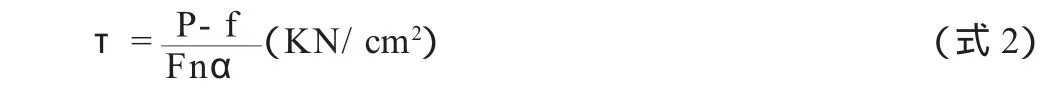

泵体在推力P的作用下直接将力传递到联接螺栓,其所受到的剪应力τ由下式计算:

式中:

P—泵体所承受的推力(KN)(见式1);

f—泵体与底座间的摩擦力。

注:f=μN(KN)式中:

μ—摩擦系数。查手册铸铁与炭钢μ=0.3

N—正压力,单个螺拧紧后估计为:5(KN)

代人数值,4条螺栓计算得:f=0.,3×5×4=6(KN);

F—单个螺栓强度计算时的有效面积,查手册F=1.744(cm2);

n—螺栓数量 根据实际破坏情况n=3;

α—螺栓不同时受剪系数。考虑到泵体与底座相联的螺栓孔的定位尺寸为自由公差,通常螺孔比螺栓大2mm,因此在泵体与底座错动时不可能在三条螺栓上同时受剪。实际应为相继受剪逐个断裂,故此估计α=0.5。

将以上数值代入(式2)得出M18螺栓的剪应力为:

可知螺栓所受到的剪应力:τ=25.96(KN/cm2),这里只是近似计算,从实际破坏情况看这个力要大的多。

3.3 螺栓抗剪强度校核

由材料力学的第三强度理论(最大剪应力理论)在纯剪时:

可知:螺栓断裂必须出现τ>[τ]的情况

[τ]—许用剪切强度极限(KN/cm2)。从螺栓断口情况看材质象Q235,查手册强度极限为41.16(KN/cm2)将数值代入(式3)

通过以上计算证实τ>[τ],所以泵体在推力P的作用下向后移动,此时泵体联轴器一侧因与电机联轴器用弹性柱销相联,其向后移动受到限制。因泵体外侧为自由端,于是出现了如图2以螺栓A点为圆心B、C、D点逆时钟作扇形移动的破坏现象。

用同样的方法计算36吋循环水泵,所不同的是泵排出口为DN900螺栓为M33。计算所得结果:

τ>[τ]38.59>20.58(KN/cm2)而且比 16寸泵破坏力大的多。

4 讨论

通过以上分析、计算、证实这类泵在此种设计条件下安装,试车必然会出现如前叙述的事故。相同的设计方法,两种不同规格、不同厂家生产的泵安装在不同车间,在试车时出现相同的质量事故,完全可以说明,高扬程、大流量、大功率的离心式水泵不能采用如(图1)的设计方法。此问题必须引起设计、施工、监理各方的重视。接受这个教训。经我们认真分析研究提出如下对策:

(1)在消防水和工艺循环水系统中,建议不使用波形补偿器,这样既可以避免事故又可以降低工程造价。

(2)建议采用橡胶挠性接头即不承重又隔振。

(3)如果必须加波形补偿器,建议一定要把它放在出口阀门之后,并加粗泵体与底座之间的联接螺栓(地脚螺栓);或选用高强度螺栓。

以上为本人对这两起大型离心泵在特定的安装使用条件下发生事故的分析和探讨,仅供读者参考。

1《机械设计手册》化学工业出版社.1985年.

TH3

B

1672-9323(2011)02-0075-02

2011-01-10)