洞库金属油罐施工技术分析与探讨

2011-12-23王志朋

王志朋

中国化学工程第四建设公司 湖南岳阳 414000

洞库金属油罐施工技术分析与探讨

王志朋

中国化学工程第四建设公司 湖南岳阳 414000

本文结合工程实例,详细分析了14万m3山洞洞库金属油罐制作安装施工技术方案的比较与选择;并分别就油罐顶板运输与组装,洞内构件吊装与堆放,洞内油罐提升,洞内油罐焊接工艺,洞内降低烟尘及通风等方面的关键技术措施,进行了详细深入细致的阐述并进行了简明扼要的技术总结.

洞库 油罐 运输 吊装提升 焊接

在大型石油油库建设中,绝大部份油库为地面露天油库,小量为半地下式覆土油库,山洞洞穴式油库建造得很少。主要为国防战备油库,近几十年国内鲜有建造。有着制作安装工作面狭小,运输困难,大型机械设备无法进入作业;封闭洞穴内施工焊接生产的焊烟等有害气体,影响施工人员身体健康等特点,如果不做好充分的切实可行的技术设计方案和充足的施工准备工作,就会产生如延误工期,影响施工生产,危害职工身体健康,增加施工成本,造成安全事故等不良后果。国家在增加石油储备和国防战备工程中,今后将更进一步增大洞库建设规模,因此,在对洞内油罐制作安装施工技术进行探讨有一定的理论和现实意义。

1 工程概况

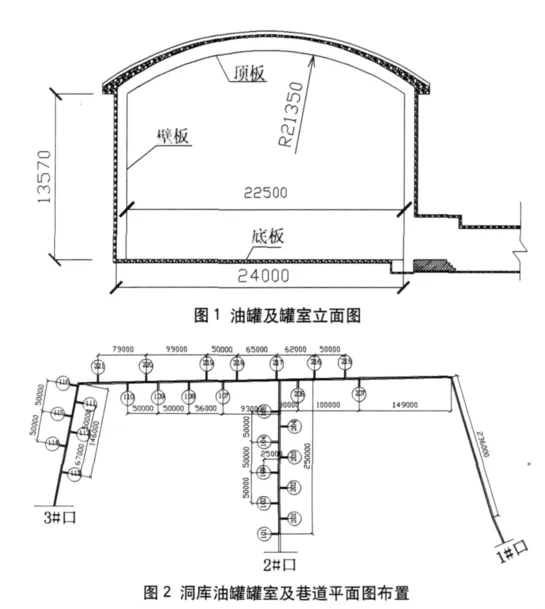

国家物资储备局一战略储备油库,为28台共计14万m3金属焊接油罐,该油库为葡萄式洞库,28台5000m3油罐布置在一条E字型巷道两侧,巷道总长1680m,巷道开挖后毛段面尺寸为宽乘高为3.6m*3.9m,巷道被复后尺寸为2.5m*2.8m,每台油罐间距约为50m。

油罐罐室被复后尺寸为Φ24m*18.2m,油罐尺寸为Φ22250mm*16302mm,为焊接固定拱顶式油罐,主巷道与罐室连接的支巷道长9m。安装操作空间相当小,运输和吊装困难,罐室无通风竖井,所有通风换气均必须通风巷道口部通风换气。

该油库建设工期要求很紧,洞库石方爆破掘进12万m3,混凝土12000m3,28台油罐制安及工艺管道,电气、仪表、通风安装在内工期为18个月,因此必须在掘进被复和安装交叉作业条件下进行,狭窄的巷道为唯一的交通运输通道,也无法采用封闭区域作业,油罐制安工期只能控制在8个月内,给施工带来相当困难。

2 洞库5000m3油罐施工方案的比选

由于工期紧,罐室空间作业面狭小,巷道狭窄,运输困难和洞内排烟通风困难等不利因素,给施工组织和技术方案的确定带来很大困难。

2.1 油罐运输及预制方案的选择

(1)方案一:根据巷道实际情况,所有顶板及壁板全部预制成长宽尺寸不超过6m*1.5m,采用平板拖车,运到罐室后,用2t液压叉车卸板,罐室内预制扇形顶板。

(2)方案二:油罐扇形顶板在室外加工厂预制成长宽10152mm*1380mm设计尺寸,采用专用运输车辆及专用卸板机械运输卸板。

(3)方案三:根据50年代洞库曾采用人工抬运方案(成本高,工效低,不予考虑)

(4)方案一与方案二优缺点比较

选用方案一,运输相对容易,机械设备易配置,但在罐室内要二次预制和转运,工期相对长,工效低,工作环境差,而且叉车等机械对油罐基础沥青砂浆绝缘层可能破坏等缺点。

选用方案二:缩短了在罐室施工时间,全部预制在预制加工厂进行,可提前预制,工期短,质量有保证,工作环境好,对基础无影响,但施工机械设备无现成设备,而且在可行性方面存在技术上的风险。

根据现场实测试验和反复研究论证,成功开发和制作了小角度转弯半径的专用拖车和专用旋转门式桁吊,运输和卸板,并兼顾考虑油罐顶板安装组对的施工方法。

2.2 油罐组装和罐室桁吊卸板布置图提升方案比选

(1)方案一:采用先围顶层壁板,扇形顶板分次进场,罐帽顶安装桁吊,整体盖顶或人工盖顶,内置桅杆机械提升围板倒装施工方法。

(2)方案二:采用先将所有扇形顶板一次性运到罐室内,采用工具式顶板组装胎具,先分段分区组装顶板,采用内外相结合,机械提升围倒装施工方法。

(3)方案一与方案二的优缺点比较

选用方案一,是比较常用的施工方法,工人对技术操作熟练,油罐几何尺寸方便控制,变形小,但劳动强度高,顶盖组装胎架用料多,施工成本高,而且罐顶板开安装孔,增加焊接量,对油罐质量不利,工期长。

选用方案二,劳动强度低,特别是旋转桁吊已兼顾考虑到顶板的吊装任务,工具式组装胎具节约材料和反复利用,工程成本低,采用外内二次提升,油罐顶板不需要开施工洞口,减少了焊接工作量,对油罐质量有利。但工人操作相对困难,几何尺寸和变形相对不易控制,增加了一次桅杆立拆工作量。

经反复分析考虑,采用了分段分区盖顶,内外相结合机械提升倒装的施工方案。

2.3 降烟和通风方案的比选

(1)方案一:采用手工电弧焊接,巷道内设通风管道,机械通风换气施工方法。

(2)方案二:采用CO2气体保护焊接,主巷道用射流风机,罐室内用轴流风机抽烟,鼓风机补气的施工方法。

(3)方案一与方案二优缺点比较

选用方案一,焊接耗料少,焊工不需另行培训,焊接和通风设备易配置,用电量少。但施工工效低,工期较长,烟尘大,风管需要数量多,且影响土建爆破和不利于巷道粉尘及有害气体排除,成本高。

选用方案二,施工工效高,工期短,成本低,烟尘少,有利于土建施工交叉作业,但焊接需要另行培训,施工机械设备要另行配置,一次投入较多,用电负荷大。

经过反复权衡和考虑,确定按气体保护焊接工艺,无风管通风换气方法施工。

3 洞库油罐施工技术措施

3.1 组织方案设计

3.1.1 工序组织安排

根据洞库施工的实际情况,划为三个流水作业段(班组),即施工机械设备准备和预制加工、半成员运输及铺底置顶、组装焊接及提升和试验检验三个错位平行流水作业段均衡流水,组织施工。

3.1.2 重点考虑的几个方面

(1)在施工准备期,准备为所需的机械设备和器材,并检查检验其可行性和可靠性。

(2)因洞库场地有限,合理考虑预制工作的提前量,太早开始造成半成品无场地可堆放,人员窝工,太迟影响正常施工进度。

(3)严把预制半成品质量关。

(4)合理安排各流水作业段人员数量、机械设备配备。

(5)保证各流水段工作合理衔接。

3.2 运输与铺板

3.2.1 认真检查油罐基础绝缘层的平整度和密实度,保证底板铺装后与基础吻合,以免运输、立桅杆及桁吊对底板外力产生变形。

3.2.2 平板车要满足洞内巷道旋转要求,运输平板车上要有固定锁具装置和驾驶员防护栏,防止钢板变形和伤害司机及其它人员。

3.2.3 运输车采用140马力拖拉机牵引,6m长双轮平板车,前后带可调节伸长调高的支架,分别满足运输底板,壁板和顶板用,可一次运输底板、壁板4块或扇形顶盖板2块。

3.2.4 运输车在巷道内运行,要采用低速和单向行驶,安排专人负责协调指挥调度。

3.2.5 运输钢板前,要先在检查合格的基础上,弹线标出油罐底板安装位置,先后依次运输边缘板,中幅底板,并采用间断焊,预组装底板,以安装旋转桁吊吊卸顶板和壁板。

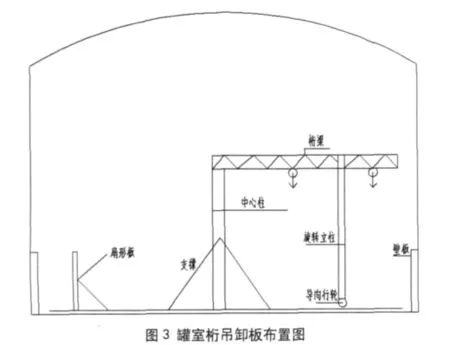

3.2.6 底板预装完后,安装旋转桁吊,桁吊高度应满足顶板组装要求,高度高于顶拱高800mm,中心固定立柱用Φ219*7mm钢管制作,桁梁为格构式,设两个吊点,边吊点在悬挑端,满足壁板靠墙就位,中吊点满足扇形顶板卸车就位和组装起吊用。旋转立柱为格均式,脚带两个承力导向胶轮,保证旋转行走时不损伤底板钢板。

3.2.7 按施工排版图位置,在罐室墙面标明位置,按底内顶外依次运输就位罐壁板,紧靠墙面立放,并固定,防止倾覆。

3.2.8 在罐底板上,弹线放样,焊接固定壁板临时定位板,焊接安装包边角钢,在确定定位板和安装包边角钢时,应考虑焊接收缩量和顶盖焊接收缩包边角钢下边外翘变形量2-3mm余量,防止产生油罐几何尺寸误差和壁板组对变形。

3.2.9 运输就位油罐扇形顶板,顶板要集中侧立堆放,临时支护,尽可能少占空间和位置。

3.2.10 分区段固定顶板组装工具式组合胎具,第一次组装的面积,以顶板堆放外全部位置为宜。

3.2.11 组装扇形顶板,先组装未堆放区段,随顶板堆放依次组装合垅,扇形顶板安装完后,拆除旋转桁吊,最后安装中心顶板。

3.3 壁板组对与提升

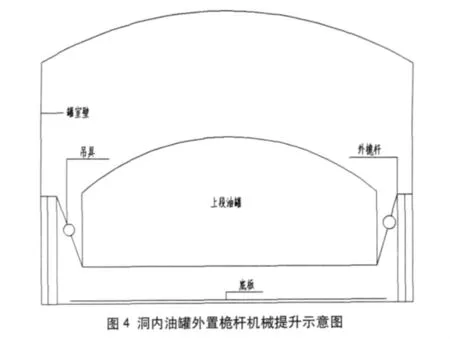

3.3.1 油罐顶盖组装完后,在罐外边园周等分布置18根外提升桅杆,桅杆采用Φ159*5mm钢管,高度3m,桅杆安装位置应放在立放壁板搭接位置,便于壁板围板方便。

3.3.2 桅杆立于油罐基础砼外环梁上,顶部与罐室墙面预埋螺栓拉结固定要牢固,防止提升过程中失稳倾倒。

3.3.3 因电源容量有限,采用18台10t手动葫芦提供。

安全性能计算

油罐壁板 二层以上所需提升总重量为72t。

K=18*10/72=2.5 满足需要

3.3.4 在已组装好在油罐拱顶,按外置桅杆位置,均布焊接固定吊点,然后提升至顶层壁板高度,检查调整好水平标高和水平位移误差后,围焊顶层壁板。

3.3.5 外置提升,要重点注意水平位移,在提升时各受力点要均匀,提升同步,并在四个方向的底板外边和壁板、顶盖角钢上做好中心标记,提升完后检查并调正偏差,以防油罐水平位移产生扭曲变形。

3.3.6 外置提升油罐壁板时,要使内置胀圈与壁板紧贴并焊牢,外吊点要与胀圈与壁板焊点位置一致,以防止提升时把壁板拉变形。

3.3.7 按上方法依次提升油罐顶部1~2层壁板。

3.3.8 在顶部第三层壁板围板组对焊接完后,在罐内安装桅杆,桅杆数量为18根,园周分布。桅杆高度略大于2层壁板高度为宜,固定拉结牢固,设中心立柱,防止倾斜变形。提升采用18台10t手动葫芦。

3.3.9 围板采用在罐外壁临时固定吊点,用1t手动葫芦围板。

3.3.10 内提组装方法与常规地面油罐倒装方法相同。

3.4 降烟及通风换气

3.4.1 利用洞库主巷道口设计地势高差6m的有利条件,利用空气压差自然通风换气。地势低的2#洞口作为进气口,1#、3#洞口作为排气口,在不施工产生烟尘尾气的情况下,能保证主巷道内空气质量满足要求。

3.4.2 在1 # 和3# 主巷道转角处,增设机械通气设备,强制抽风,以达到加速主巷道内空气流动速度,增快2#口进风速度,以达到稀释巷道内有害气体浓度,满足人体需要。

3.4.3 主巷道通风采用67kw射流风机。射流风机的控制在油罐焊接上班作业前2h开机,下班以后2h关机,爆破后3h关机,以保证主巷道内空气质量,由专人负责控制和检查。

3.4.4 洞库罐通风换气和焊接烟尘的排放,采用2台3kw轴流风机外排,其中一台安装在油罐顶上的通风透光孔上,抽油罐内的烟尘;一台装在罐室,排出罐室内烟尘。设一台3kw鼓风机安装在罐室入口,向内补充空气。

3.4.5 罐室内轴流风机配拉链式帆布通风软管,引出罐室口20m,风管悬挂在主巷道顶部,风管出口与射流风机通风方向一致,以减少和降低罐室补风空气污染程度。

3.4.6 洞内影响空气质量的主要污染源是巷道内车辆尾气、掘进爆破粉尘、焊接产生的焊烟。其中以焊烟为最大污染源,如采用电弧焊接,按工期要求,几十台焊机工作,所产生的焊烟根本无法施工。故选择焊烟少、工效快的半自动CO2气体保护焊接工艺。

3.4.7 罐室内油罐焊接。除定位焊采用手工电弧焊外,其余焊接全部采用CO2气体保护焊。

3.4.8 油罐制作安装顺序,根据主巷道罐室布置,从出风口向进风口依次制作安装,以保让烟尘顺风排出,减少巷道内空气质量重复污染。

3.4.9 油罐焊接要均衡,每台罐安排6台CO2气体保护焊机,2台手工电弧焊机(定位焊用),每天焊接工作量,以白天一个班完成一圈壁板组对焊接量为原则。晚上时间做无损检测工作,以保证第二天能继续围板提升。

4 结语

综上所述,在洞库油罐施工的特殊作业环境和条件下,合理制定施工工艺方法和采用专用施工设备,实行了洞库油罐流水作业与平行作业并举,减轻了劳动强度,提高了工效,创造了较好的施工作业环境,有效地保证了工程施工安全、工程质量和工程进度。受到建设单位提供的电源容量限制,不能采取电动机械提升方法,否则施工将更为方便、轻松。另外因为工期安排,油罐安装正赶上夏秋季节,洞内结露,给焊接带来困难,应尽可能选择春冬季节在洞库制作安装油罐。总的来说,该库油罐施工的成功,为同类油库的建设安装提供了良好的借鉴作用和参考价值。

1立式金属油罐设计规范.GB50314—2003.

2立式金属油罐施工验收规范.GB50128—2005.

3后方油料仓库设计规范.GJB5758—2006.(总后勤部).

4洞库工程施工验收规定.2007.10.30.(总装研究总院).

TE8

B

1672-9323(2011)02-0069-04

2011-01-09)