液压传动与自动控制系统动态性能分析

2011-12-22刘恒

刘 恒

(柳州职业技术学院,广西 柳州 545006)

液压传动与自动控制系统动态性能分析

刘 恒

(柳州职业技术学院,广西 柳州 545006)

研究汽车液压传动过程中液压缸中的压力变化过程,对液压系统中相关的液压泵、液压缸、管道阀门等主要工作环节进行了建模和受力分析,得到工作过程中各处受力情况,并设计了一个液压控制系统的基本工作原理图,对液压系统中的主要阀门、管壁、液体流量等液压控制中的主要参数进行了建模和抽象,得到了液压缸中液体流量和压缩比的相关关系式。最后对液压传动系统中的动态控制性能进行了分析,得到了其压力、流量、容量等主要参数的性能关系。

液压系统;传动;汽车;模型;动态性能

0 前言

液压系统相对传统的机械齿轮传动,具有控制灵活、大功率负载等特点,在传统使用机械传动的很多领域都逐步采用液压系统进行传动。然而,由于在一些精密机械加工、汽车传动等领域,其液压控制过程要求精度高、响应速度快,解决这一问题的基本方法是采用液压伺服系统。由于液压伺服系统的控制过程要求液压动力设备或元件按一定策略对输入的控制信息进行响应,响应的速度和精度由控制算法和液压元件的响应速度决定。整个液压响应过程由于都是液压元件在控制信息的影响下,做出相应的跟随动作,因此,很多时候也把液压伺服系统称为跟随系统。

液压跟随系统在20世纪90年代以前,由于受液压元件精度的影响,液压跟随系统的响应速度和应用场合都受到一定制约。但20世纪90年代之后,随着计算机技术的迅猛发展,使得计算机技术和液压控制技术结合在一起,产生了一种新的基于计算机技术和电子技术的液压伺服技术。通过大量研究和应用,人们在这一领域中形成了很多新的理论和方法,比如基于模糊控制理论、PID算法的液压伺服控制系统。最新的电子控制技术和计算机模糊控制技术的发展,使得液压元件的动态工作状态能够被更快、更准确地测量。计算机模糊控制技术使人们能够通过对液压系统的工作状态进行分析和建模后,设计出高效、准确的控制预测算法。液压元件技术的发展,使得液压元件具有更快的执行速度,同时能够支持更大的负载功率和传动要求。因此,在现代舰船、火炮控制、轿车自动变速等应用领域,都有了广泛的应用。液压伺服系统技术的迅猛发展大大提高了液压伺服系统的控制精度、响应速度。

然而,在液压系统的伺服控制与传统的自动控制领域中的技术并非一样。液压系统中普遍存在信号延迟、强耦合和非线性等特点,这是因为液压系统在工作中往往会有很大负载,并且在系统工作过程中,负载一直处于动态变态过程。当液压系统空载和满负荷时,液压系统的参数特点完全不一样。当系统满负载时,受外部驱动设备的影响,液压系统中的受力情况将会被负载所干扰和影响,此时,液压伺服控制系统不仅仅需要按照正常的液压控制策略进行控制,还需要对负载情况进行预测,并估算对液压系统正常工作的影响,由此可见液压伺服控制系统不能采用简单的一个线性控制策略进行控制。因此在进行液压伺服控制系统设计和研究时,需要对液压系统的动态性能进行深入和准确的分析。本文重点对液压系统的动态性能进行建模与分析,为设计高精度、快速的液压伺服系统奠定基础。

1 车辆液压传动伺服控制系统工作过程分析

车辆液压传动伺服控制系统是车辆动力传送和控制的关键部分,其通过液压伺服系统监控车辆液压系统的负载状态,并通过液压系统的负载状态及时对伺服阀和溢流阀进行控制,以达到液压系统平稳、高效地工作。

为了研究车辆液压传动伺服控制系统的设计和实现方案,首先需要研究该系统的基本工作原理,分析液压伺服系统中阀控马达的转速、转角、加速度和力矩等主要参数之间的关系,研究对液压伺服系统中的伺服阀、液压缸、溢流阀、传动马达等主要功能模块的性能指标和相互之间的行数关系。最后通过对溢流阀、单向桥阀和伺服阀等控制装置对流量进行调节,实现平稳的液压伺服控制。

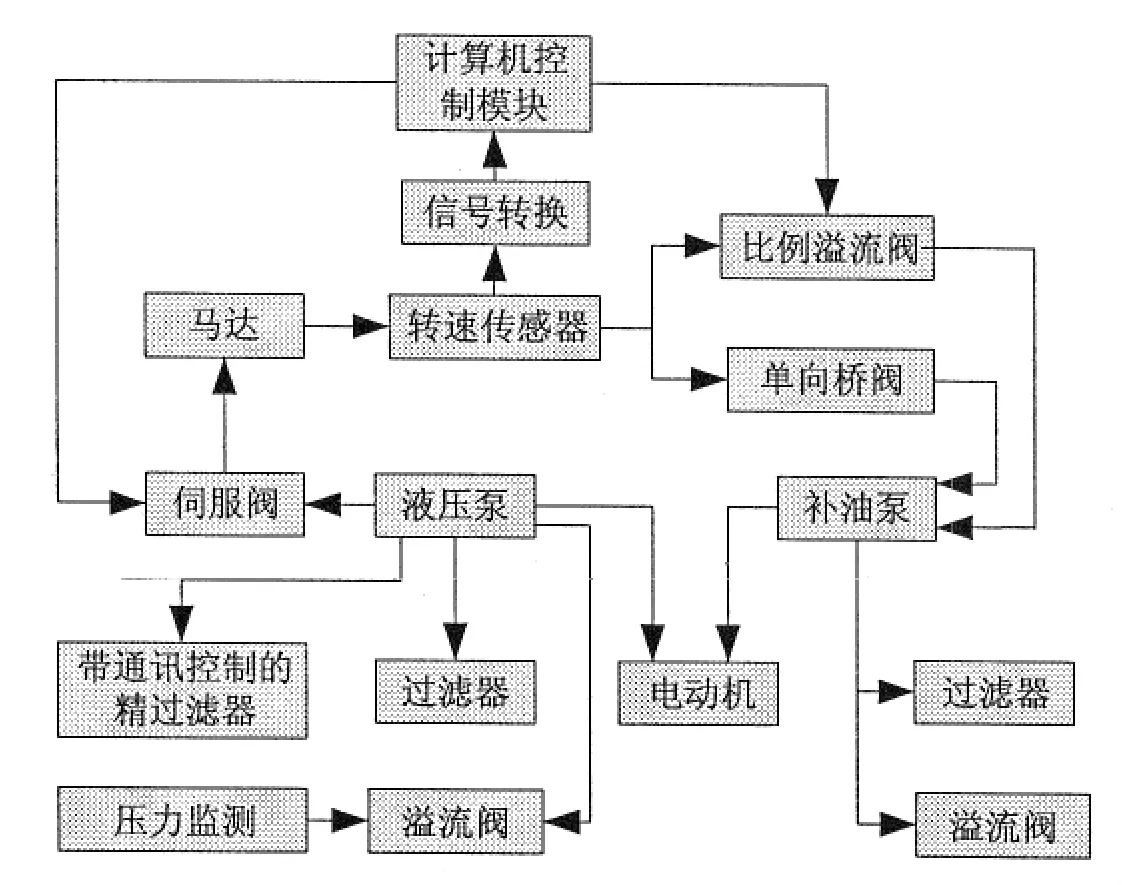

整个车辆液压传动伺服控制系统工作原理图如图1所示。液压伺服系统的工作目标是对马达在不同负载状况下的转速进行监测,通过计算机的控制,进行相应的调整,使得传动马达获取一个稳定的工作转速。工作过程中以电动机带动液压泵进行吸油,作为伺服阀工作过程中的主油源,然后由伺服阀控制马达的转速。传动马达工作过程中,有相应的转速传感器对传动马达的工作状态进行监控,并将所采集的模拟信号转换为数字信号供计算机处理。计算机通过一定控制策略和算法运行后,通过比例溢流阀和单向桥阀,改变阀芯的位置,调整补油泵对进油腔的油量输入,使得进油腔中的油量保持一个稳定的数值,从而控制传动马达以相对稳定的转速工作。

图1 车辆液压伺服控制系统工作过程原理图

2 车辆液压传动伺服控制系统建模分析

根据车辆液压传动伺服控制系统的工作原理,可以计算出液压伺服控制系统的流量关系式、传动马达进油腔中的油量流量关系式和液压马达与负载的受力关系式。通过这些关系式,最终建立车辆液压传动伺服控制系统中的传动马达传递关系式。

为此,首先分析液压伺服控制系统的流量关系式。假设液压阀的进油压力固定为Pin,而液压油回流出来的压力Pout=0,△qv为液压系统负载补偿。此时液压伺服控制系统的负载补偿流量关系式为:

关系式中的各参数含义:△qv为传动马达负载差值,Kq为液压油流量增益值,△xy为伺服阀芯移动位置值,Ke为液压油流量的受压系数值,△Pv为液压油量进油腔偏差的压力值。

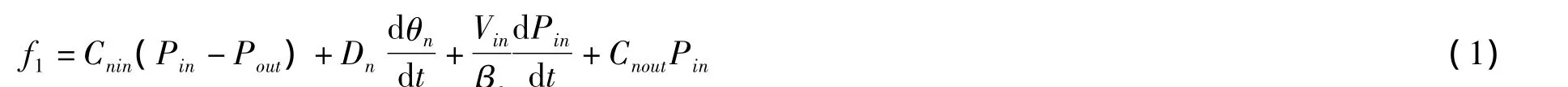

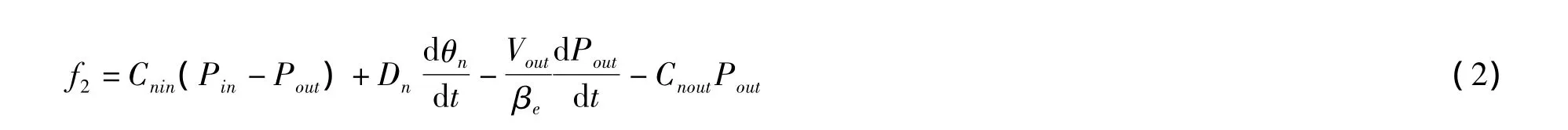

对传动马达进油腔中的油量流量关系式分析时,假设液压管道本身不会造成油压力衰减,所有液压油流经的管道直径相等,整个液压中的动态参数都忽略不计,由此相当于在液压油腔中各个地方受到的压力完全相等,这大大简化了油腔中流量关系式的分析难度,且液压油的温度和油本身受到压力的变形系数均为固定参数。设定进入液压传动系统进油腔的油量为f1,从传动马达的回油腔流出来的油量为f2,则可分别写出f1和f2的表达式。

关系式中的Cnin表示伺服系统传动马达内部油量泄漏系数值,Cnout表示伺服系统传动马达外部油量泄漏系数值,Dn表示伺服系统传动马达油量排放值,θn表示伺服系统传动马达的转角值。Vin表示伺服系统传动马达进油腔容量值,Vout表示伺服系统传动马达回油腔容量值,βe表示液压腔中的体积弹性模量。(1)、(2)式表达了传动马达工作过程中,马达传动液压油流量与各种油量之间的关系。进油量为内部泄漏油量、驱动传动马达本身需要的油量、液压油受到压力变形后需补偿的油量以及外部泄漏油量之和。回油腔流出来的油流量与进油量不同的地方是由于回油腔油压比进油腔的油压要小得多,因此,油量会因为压力减少而膨胀,所以,回油腔油量需要减去液压油受到压力变形后需补偿的油量和外部泄漏油量。

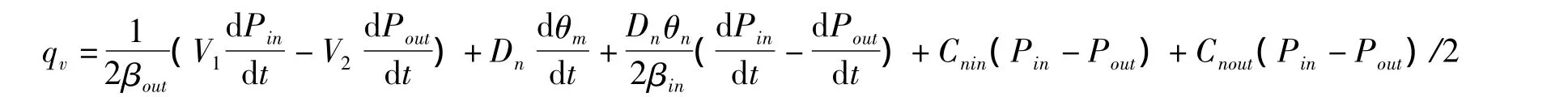

结合液压伺服控制系统的负载补偿流量关系式,进行化简后可得:

关系式中的βin表示油量在传动马达中受压变形系数值,βout表示在回油腔中油量受压变形系数值,V1和V2分别表示回油腔两侧的体积。

3 车辆液压传动伺服控制系统动态性能分析

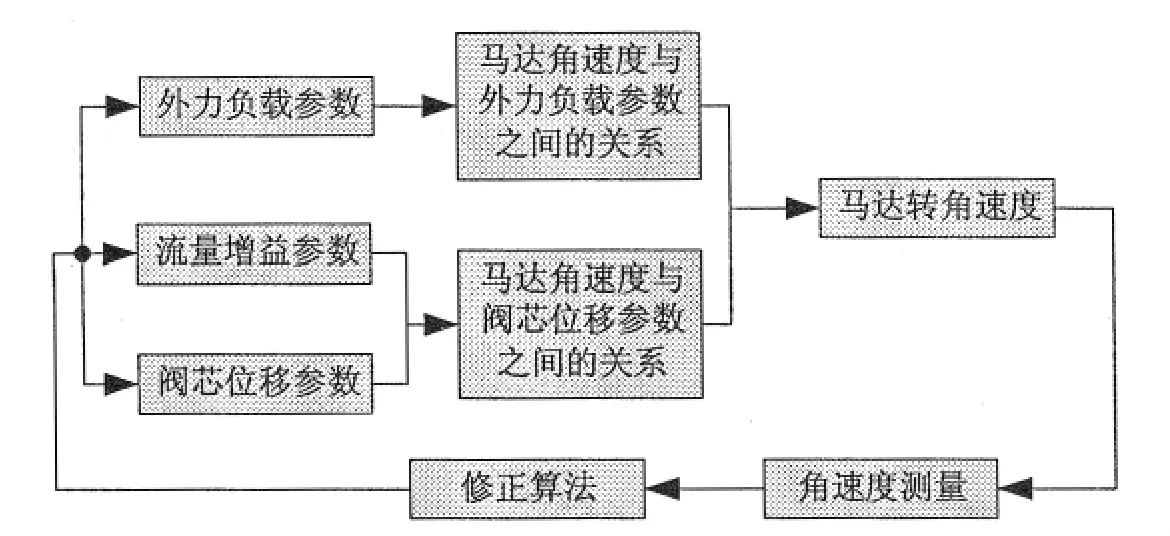

车辆液压传动伺服控制系统动态性能主要分析传动马达在不同负载下的角速度运行情况,当负载过大,干扰了液压系统马达正常转速,则通过伺服阀芯的位置,调整进油量,以控制传动马达稳定地运转。液压伺服控制系统马达角速度控制原理图如图2所示。系统工作过程前,首先根据前面对车辆液压传动伺服控制系统工作原理的分析,分别建立马达角速度与外力负载参数之间的关系式和马达角速度与伺服阀芯位移参数之间的关系式。通过对传动马达的角速度测量,判断角速度转速是否正常,若传动马达角速度受负载影响,出现异常,则按前面分析的模型关系式,计算出外力实际负载参数、流量增益参数和阀芯位移参数等,并计算出需要补偿的差值,对传动马达转速进行调整,确保其转速稳定。

图2 液压伺服控制系统马达角速度控制原理图

在实验中,根据本文分析的车辆液压传动伺服控制系统模型关系式,在实验室搭建的模拟平台中进行了实验测试。测试中测量得到的主要性能参数如下:外部负载量8.48×10-3kg/m2,伺服系统传动马达油量排放值:4.25×10-6m3/r,伺服阀油量对传动马达控制关系为0.085×10-3m3/(r/s)。油量在传动马达中受压变形系数6.5×108,液压系统自身的相关参数主要有液压管直径14.8 mm,液压管长度为9 575 mm(假设所有液压管各处直径相等,不等之处做近似处理)。此外,在计算过程中,为了简化控制的复杂度,将传动马达的进油腔、回油腔的容量做近似估计,作为常数值计入,实验中该值为147 mm3。另外,伺服系统传动马达内部油量泄漏系数实际关联的条件很多,精确计算需要建立非常复杂的模型分析,但是该值在不同类型的液压系统中一般都有一个大致的变化范围,波动范围很小。因此该值在实验中根据相关资料或技术手册,选取较为折中的一个参数8.23 ×10-14m5/N·s.

此外,液压油流量增益值是最终用来对传动马达转速调整的一个重要参数,其通过对伺服阀芯调整位置,使得进入传动马达的油量和油压发生变化而实现对传动马达转速的调整。该参数在计算时事实上也是一个动态值,随着液压系统中油量的不一样,其表现出来的数值也是不等的。实验过程对该参数也采用按概率求平均计算最佳近似值。具体的实现方法就是对液压系统的所有工作进行分析,选取最常见的工作状态,以此作为参数估计的基础,其他状态下根据出现的概率进行加权,最终估计出该参数的值。实验中该值取为3.54 ×10-14m5/N·s.

根据实验测试结果,最终得到的车辆液压传动伺服控制系统动态关系式,即:传动马达转动速度ZV与负载力矩FW之间的关系:ZV=(48x+359)FW/(2.47x2+5.2x+1 396),式中x表示液压进油速度与时间的微分值。

4 总结

液压系统在不同的负载情况下,会受负载的影响导致液压系统本身各性能参数发生变化,这导致液压系统在实际工作过程中表现为一个动态的过程。同时,由于系统本身受干扰的原因是外部负载的影响,而外部负载对于一个液压系统而言,在系统工作之前是完全未知的,因此这导致对液压系统的伺服控制模块难以通过静态分析,得到准确而有效的控制效果,为了解决这一问题,对液压系统工作过程中动态性能参数进行分析是非常必要的。本文通过对液压系统的建模与分析后,详细研究和分析了液压系统动态工作过程中各主要参数之间的关系和性能特点,明确了液压系统在工作过程中对负载影响的补偿原则,为开发和设计高精度的液压伺服控制系统奠定了基础。

[1]师建国,毛君,刘克铭,等.大型带式输送机液压自动拉紧装置控制系统研究[J].煤矿机械,2009,30(4):125-127.

[2]赵江龙,赵春禾.钢管收口设备液压系统的设计与应用[J].流体传动与控制,2009,(5):35-37.

[3]邢宗义,张媛,侯远龙,等.电液伺服系统的建模方法研究与应用[J].系统仿真学报,2009,(6):1 719-1 725.

[4]陈机林,侯远龙.基于模糊神经网络的扫雷犁自动定深控制系统的研究[J].机床与液压,2009,37(9):163-165.

[5]乔维德.基于模糊神经网络的无刷直流电机位置伺服控制[J].电工电气,2009,(9):42-45.

[6]曹智文,崔慰平.液压板厚自动控制系统动态模型及性能分析[J].华北科技学院学报,2009,6(3):56-58.

[7]杨景明,刘宇明,徐雅洁,车海军.神经网络自适应控制在冷轧机AGC系统中的应用[J].冶金设备,2009,(2):14-17.

[8]刘温暖.液压支架电液控制系统[J].煤炭技术,2009,28(4):6 -7.

[9]陈杰.基于PT和PLC的胶合板液压机控制系统设计[J].太原师范学院学报(自然科学版)2009,(1):105-107.

[10]李技云,汪滨琦,杜洪亮.拖轮液压拖缆机自动控制装置的设计[J].应用科技,2009,36(2):61-64.

[11]曾亿山,李文新,夏永胜.液压缸综合试验台的控制软件设计[J].流体传动与控制,2009,(1):31-33.

[12]田勇,李建生,曹宪周,等.管道效应对液压同步系统动态特性的影响研究[J].机床与液压,2009,37(9):93-96.

An Analysis of the Dynamic Performance of Hydraulic Transmission and Automatic Control System

LIU Heng

(Liuzhou Vocational and Technical College,Liuzhou,Guangxi 545006,China)

This paper makes a research into the pressure variation process of the hydraulic cylinder in automobile hydraulic transmission processing,carries on the modeling and the stress analysis of such prime processing cycles as the hydraulic pump,the hydraulic cylinder and the pipe-line valve which are related to the hydraulic system,and obtains the liquid head change relations as well as each work link's stress situation in its work process.Based on these,it designs a key working schematic diagram of hydraulic control system.Then it carries on the modeling and abstraction about some main parameters of the hydraulic system such as the main valve,pipe wall,liquid flow,including establishing the direct relationships between these main parameters,and obtains the relative relationships of the liquid flow and the compression ratio in the hydraulic cylinder.Finally,it carries on an analysis of the dynamic control performance of the hydraulic actuation system,and gets the performance relationships of such main parameters as its pressure,current flow and capacity.

hydraulic system;transmission;automobile;model;dynamic property

TP273.3,TP215

A

1672-9021(2011)02-0032-04

刘恒(1975-),男,广西桂林人,柳州职业技术学院讲师,主要研究方向:机械设计与制造。

广西教育厅资助项目“液压伺服系统中阀控马达模块建模与仿真”(200911LX493)。

2010-11-18

[责任编辑 刘景平]