脂肪酶促酯交换改性脂质的液-液萃取脱酸工艺

2011-12-18吴炜亮杨恒朱文亮周勇熊娟郑建仙

吴炜亮,杨恒,朱文亮,周勇,熊娟,郑建仙

1(华南理工大学轻工与食品学院,广东广州,510640)2(广东产品质量监督检验研究院,广东佛山,523800)

脂肪酶促酯交换改性脂质的液-液萃取脱酸工艺

吴炜亮1,杨恒1,朱文亮2,周勇2,熊娟1,郑建仙1

1(华南理工大学轻工与食品学院,广东广州,510640)2(广东产品质量监督检验研究院,广东佛山,523800)

研 究了脂肪酶促酯交换改性脂质的液-液萃取脱酸工艺,通过单因素实验和响应面法研究了萃取溶液浓度、物料比、萃取次数等工艺条件对改性脂质脱酸率和得率的影响,确定了液-液萃取脱酸的工艺条件。结果表明:改性脂质脱酸率随萃取溶液浓度、物料比、萃取次数的增加而增加,而得率则随这3个工艺条件的增加而减少。由响应曲面法得到的回归模型能很好地反映各因素水平与改性脂质脱酸率和得率之间的关系。两因素对改性脂质脱酸率的影响顺序为萃取溶液浓度>物料比,而两因素对改性脂质得率的影响顺序则相反,物料比>萃取溶液浓度。通过对改性脂质脱酸率和得率的等高线进行叠加可得到液-液萃取脱酸的最佳工艺条件为乙醇水溶液浓度85.00%,物料比为1∶1。

液 -液萃取,乙醇,改性脂质,游离脂肪酸,响应曲面

由于从油料中提取的毛油含有一定量的游离脂肪酸,影响油脂色泽、风味及其保质期。脱除油脂中游离脂肪酸的过程称之为脱酸[1-2]。油脂脱酸主要有化学法及物理法。化学方法主要是碱炼法、液-液萃取法等,而物理方法主要包括物理蒸馏法、分子蒸馏法等[3-5]。碱炼法和蒸馏法是传统的脱酸方法,工艺成熟且稳定。然而,为保证脱酸效果,碱炼法用碱量较大,使大量中性油被皂化;物理蒸馏法的长时间高温处理,使油脂品质及保健营养价值降低[1]。新型脱酸法,如液-液萃取法、分子蒸馏,弥补了传统脱酸方法的缺点,适用于处理酸值高、色泽深的毛油,如米糠油、小麦胚芽油。对脂肪进行改性需加入游离脂肪酸,在脂肪酶的催化作用下进行酯交换反应,过量的脂肪酸及酯交换生成的游离脂肪酸使改性脂质的酸值增大。因此,此类改性脂质不适于使用传统脱酸方法精炼。

液-液萃取法的原理是根据游离脂肪酸和甘油三酯在萃取溶剂中的溶解性差别而将粗油脂中的脂肪酸脱除[3,6]。Apelblat等研究了 6 种有机溶剂,认为N-二甲基甲酰胺和1,2-丁二醇可用于大豆油及霍霍巴油的脱酸工艺[7]。Rodrigues等综述了利用溶剂萃取法脱除菜油中游离脂肪酸的原理、可行性和优点[6];同时,他们利用米糠油混合体系建立数学模型,并利用模型预测两种粗米糠油的萃取体系平衡[8]。Pina等研究了利用旋转式萃取柱对玉米油进行连续式液-液萃取,研究因素对分散相停留时间和传质效率的影响[9]。因此,本研究中使用液-液萃取这一新型脱酸方法对脂肪酶促改性脂质进行精炼,研究各因素对脱酸率及油脂得率的影响并使用响应曲面法优化工艺条件将有助于改性脂质的工业化生产。

1 材料与方法

1.1 材料与仪器设备

乌桕油,江苏省东湖生物能源有限公司,酸值(AV)为4.28;Lipozyme TL IM,诺维信(中国)投资有限公司,催化活力250IUN/g,水含量5%质量比;辛酸,上海九麟贸易有限公司,食品级;山嵛酸,四川西普化工股份有限公司,C22∶0含量≥85%,分析纯;3Å分子筛,天津市科密欧化学试剂有限公司,分析纯;正己烷、95%乙醇,国药集团化学试剂有限公司,分析纯;无水乙醇,南京化学试剂有限公司,分析纯;乙醚、酚酞,广州化学试剂厂,分析纯。

1052A型电热鼓风恒温干燥箱,中国通州市测量仪器仪表厂;101型电热鼓风恒温干燥箱,中国上海迅能电热设备有限公司;DF101S型集热式恒温加热磁力搅拌器,中国巩义市予华仪器有限责任公司;RE52CS型旋转蒸发仪,中国上海亚荣生化仪器厂;JA2103N型精密电子天平,中国常熟市双杰仪器测试厂;BCD-268W型电冰箱,中国佛山市美的集团。

1.2 实验方法

1.2.1 改性脂质的制备

称取40.0 g 乌桕油(CTO)、12.0g辛酸、4.0 g 山嵛酸于100 mL单口圆底烧瓶,于80℃烘箱中熔解,待完全熔解后,置于60℃水浴磁力搅拌器内搅拌30 min,搅拌速度为100 r/min。待乌桕油与脂肪酸完全混合后,加入3.36 g Lipozyme TL IM固定化脂肪酶和3.2g 3Å分子筛,搅拌反应12 h,搅拌速度为200 r/min。反应完成后,过滤得改性脂质;固定化酶经正己烷洗涤2次后回收。

1.2.2 液-液萃取法脱酸

移取25.0 g熔化的改性脂质于125 mL梨形分液漏斗,以1∶1的质量比加入一定体积分数的乙醇溶液,于35℃振荡萃取5 min,静置1h,待改性脂质与乙醇溶液完全分层,下层为改性脂质层,上层为萃取溶液层。将下层油脂层转移至另一个洁净的分液漏斗中,以上述相同的条件重复萃取8次。萃取后得到的油层移至100 mL圆底烧瓶中,使用旋转蒸发仪将残留于油层的乙醇脱除,得到脱酸后的改性脂质,置于冰箱中保存,用于酸值及脂肪酸组成的检测。

1.2.3 改性脂质酸值的测定

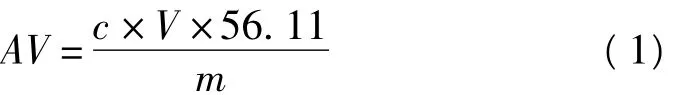

改性脂质酸值的测定根据《GB/T 5530-2005 ISO660-1996动植物油脂酸值和酸度测定》所使用的方法进行测定。制备得到的改性脂质酸值为68.41。油脂的酸值可根据公式(1)计算得出。

AV:油脂的酸值,mgKOH/g;c:滴定使用的KOH的摩尔浓度,mol/L;V:滴定油脂的KOH使用量,mL;m:油脂样品量,g。

1.2.4 响应曲面实验

通过单因素实验可知,对液-液萃取改性脂质工艺影响最显著的2个因素为萃取溶剂乙醇水溶液浓度及萃取溶剂与改性脂质的物料比。因此,以乙醇水溶液浓度和物料比为自变量,而其它萃取条件固定不变,温度为35℃,萃取次数为8次。利用中心旋转组合设计对游离脂肪酸脱除率及改性脂质得率进行优化。实验因素水平与编码见表1,共13个实验点,其中包括5个中心点重复试验。通过最小二乘法拟合建立二次多项式回归模型。

表1 中心旋转组合设计的因素水平设计表

改性脂质的游离脂肪酸脱除率可根据公式(2)计算得出,改性脂质得率可由公式(3)得到。

AV0:液-液萃取脱酸前的改性脂质酸值,mgKOH/g;AV1:液-液萃取脱酸后的改性脂质酸值,mgKOH/g。

m0:改性脂质在油相中的质量,g;m1:改性脂质在乙醇相中的质量,g。

2 结果与讨论

2.1 单因素实验

2.1.1 乙醇水溶液浓度对改性脂质脱酸工艺的影响

液-液萃取的关键在于萃取溶液与改性脂质形成相分离,这取决于改性脂质的游离脂肪酸含量及乙醇水溶液的浓度[10]。乙醇水溶液浓度过低,其脱酸效果不理想,而乙醇水溶液浓度过高,则与改性脂质不能形成相分离。因此,乙醇水溶液浓度是改性脂质脱酸工艺的一个重要参数。由实验可知,在使用体积分数90%以上的乙醇水溶液进行液-液萃取脱除改性脂质游离脂肪酸的过程中,两相不能形成相分离,主要原因是改性脂质的游离脂肪酸含量较高,而90%以上的乙醇水溶液其疏水性逐渐增强,当两者混合进行液-液萃取脱酸后,形成均相溶液[10]。因此,选择90%以下的乙醇水溶液,在物料比为1∶1,萃取8次的条件下考察其对改性脂质脱酸工艺的影响。如图1所示,随着乙醇水溶液浓度的增加,改性脂质脱酸率迅速增加。当乙醇水溶液浓度增加至85%以上时,脱酸率不显著增加。相反,改性脂质得率随乙醇水溶液浓度的增加而逐渐减少,当使用90%乙醇水溶液为萃取液时,改性脂质得率在90%以下。结合改性脂质脱酸率及得率考虑,宜选取85%乙醇水溶液对改性脂质进行脱酸工艺研究。

2.1.2 液-液萃取次数对改性脂质脱酸工艺的影响

由于需进行脱酸的改性脂质其酸值较高,需反复进行多次的液-液萃取方能将改性脂质中的游离脂肪酸基本脱除,而萃取次数的多少对改性脂质得率有较显著的影响。随着液-液萃取次数的增加,存在于改性脂质中的游离脂肪酸含量减少,因此在萃取过程中进入乙醇水溶液相的脂肪酸含量减少,如图2所示,使用85%乙醇水溶液,以物料比1∶1进行8次萃取的改性脂质脱酸率可达到97.72%,酸值由68.41减少至1.56,若继续增加萃取次数,脱酸率仅小幅增加。然而,改性脂质得率随萃取次数的增加而减少,因为每次萃取过程中都有少量的中性油脂进入乙醇水溶液层,因此增加萃取次数使得终产物质量减少。从图2可知,选择萃取8次,既可获得理想的脱酸率,又可以获得较高的终产物得率。Tükay等在研究使用80%乙醇水溶液脱除油脂游离脂肪酸则得出萃取5 次的脱酸效果最佳,其物料比为 4∶1[11]。

图1 乙醇水溶液浓度对改性脂质脱酸工艺的影响

图2 萃取次数对改性脂质脱酸工艺的影响

2.1.3 物料比对改性脂质脱酸工艺的影响

以体积分数85%乙醇水溶液及进行8次萃取为条件,研究乙醇溶液与改性脂质质量比对脱酸工艺的影响。由图3可知,物料比越大,即乙醇水溶液的用量越大,改性脂质脱酸率越高,而得率越小。由此可知,乙醇水溶液用量越大,在每次的萃取过程中可脱除更多的游离脂肪酸,与此同时,更多的中性油脂进入乙醇水溶液层而损耗,令终产物减少[12]。此外,Sun Ki Kim的研究也得出了相似的结论[13]。因此,在不损失过多的改性脂质的情况下获得高脱酸率可通过2种途径达到,一是提高物料比而适当减少液-液萃取的次数,二是减小物料比而适当增加液-液萃取的次数。本实验选择后者,即乙醇溶液与改性脂质质量比为1∶1,8次萃取进行后续研究。

图3 萃取物料体积比对改性脂质脱酸工艺的影响

2.1.4 萃取溶液疏水性对改性脂质脱酸工艺的影响

本实验采用于体积分数85%乙醇水溶液中添加0%~8%正己烷以改变萃取溶液的疏水性。随着正己烷的添加量增加,乙醇水溶液的疏水性增加。表2所示的是使用添加了0%~8%正己烷的85%的乙醇水溶液进行8次液-液萃取的脱酸率及脂质得率的结果,利用单因素方差分析对这些结果进行显著性分析。由表3可知,脱酸率和改性脂质得率的组间偏差均具有显著性(P<0.05),表明萃取溶液的疏水性显著影响改性脂质的脱酸工艺。结果与Tükay的研究结果相反[12],可能是由于本实验使用的改性脂质的游离脂肪酸以未完全反应的辛酸为主,并伴有较少量的长碳链脂肪酸(山嵛酸,酯交换出来的硬脂酸及棕榈酸)。相对地,辛酸的烷基碳链较短,酸值较高,疏水性较弱;长碳链脂肪酸则酸值较低,疏水性较强。当加入正己烷后,乙醇水溶液的疏水性增强,进入溶剂相的辛酸相对减少,而长碳链脂肪酸则相应增加。因此,不含正己烷的萃取液相对于含有正己烷的萃取液而言能获得较高的脱酸率。再者,中性甘油三酯也具有较强的疏水性,在萃取过程中其容易进入含有正己烷的萃取液层而使改性脂质的得率减少。所以,乙醇水溶液中无需添加正己烷以改变其疏水性。

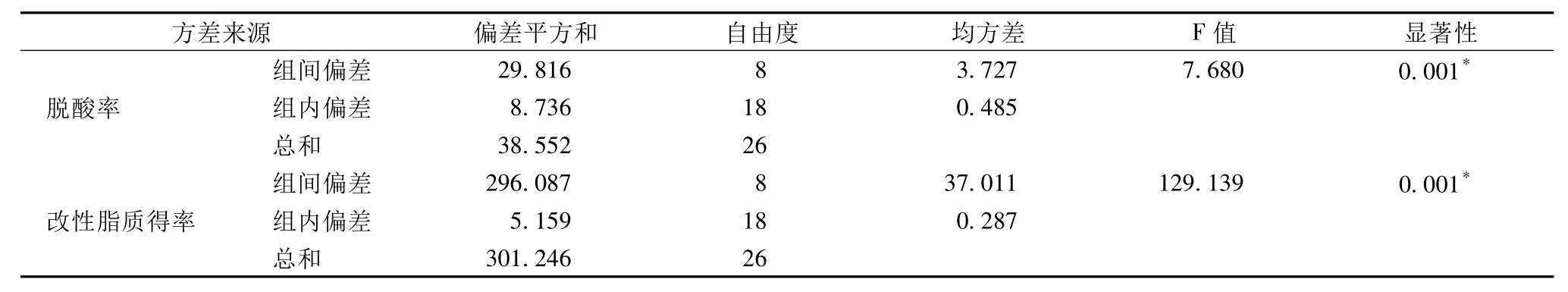

2.1.5 萃取温度对改性脂质脱酸工艺的影响

从工艺操作来讲,温度升高,溶剂比可以降低,而选择性下降。改性脂质的脱酸率及得率见表4。由表5的方差分析结果可知,萃取温度对改性脂质的脱酸率无显著影响(P>0.05),但对改性脂质的得率则有显著影响,在35℃时进行8次萃取获得的改性脂质得率显著高于其他温度获得的得率(P<0.05)。因为在较高温度下进行萃取,分层时更多的中性油脂倾向于进入乙醇水溶液层,从而使得改性脂质的得率减少。

表2 萃取溶液疏水性对改性脂质脱酸工艺的影响

表3 单因素方差分析结果

表4 萃取温度对液-液萃取脱酸工艺的影响

表5 单因素方差分析的对比系数及对比结果表

2.2 中心旋转组合设计优化乙醇水溶液脱酸工艺

2.2.1 模型的构建

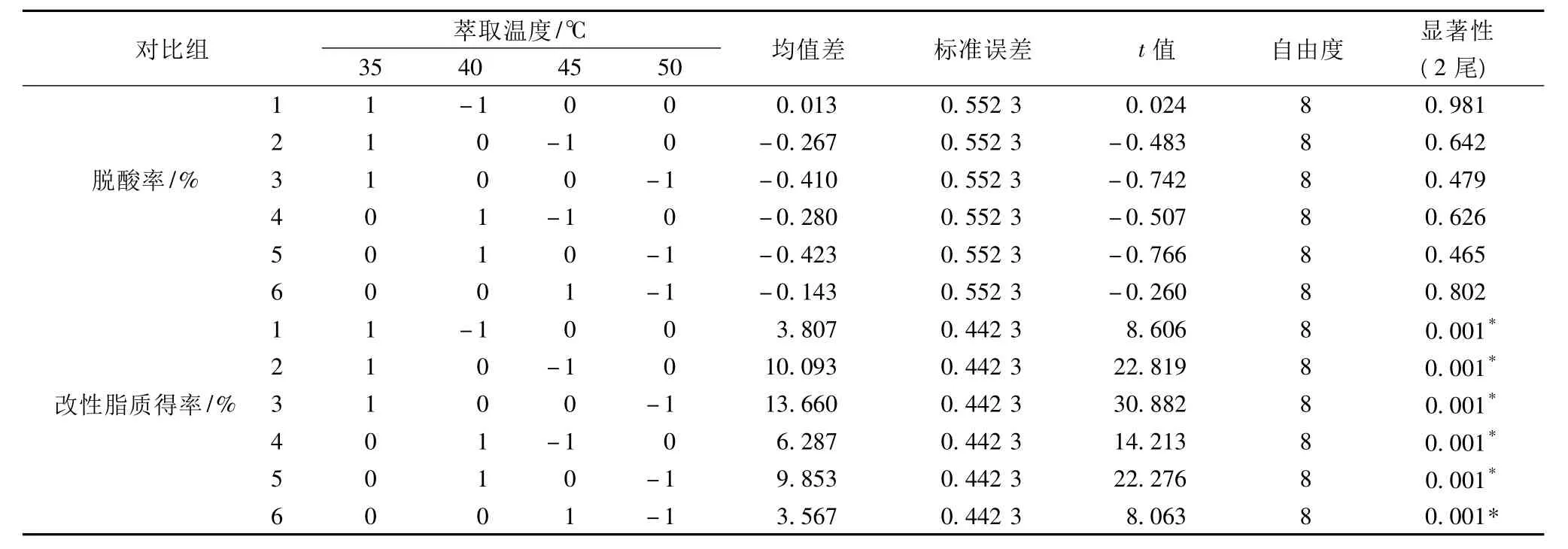

按照中心旋转组合设计的统计学要求,对13组试验的结果进行回归拟合,试验设计及响应值的实测值见表6。

表6 中心旋转组合设计的试验设计及试验结果

运用Design Expert 8.0.2程序对13个试验点的响应值进行回归分析,建立响应曲面回归模型,分别得到回归方程:

Y1= -164.955 32+4.586 29A+55.013 08B -0.438 00A ×B -0.019 900A2-4.430 00B2

Y2=353.890 57 - 6.267 17A+12.566 42B -0.452 00A × B+0.040 755A2+5.505 00B2

由表7可知,2个回归方程的复相关系数平方均大于0.80,表明各因子与脱酸率及改性脂质得率之间的线性关系均较好。

表7 模型可信度分析的统计检验结果

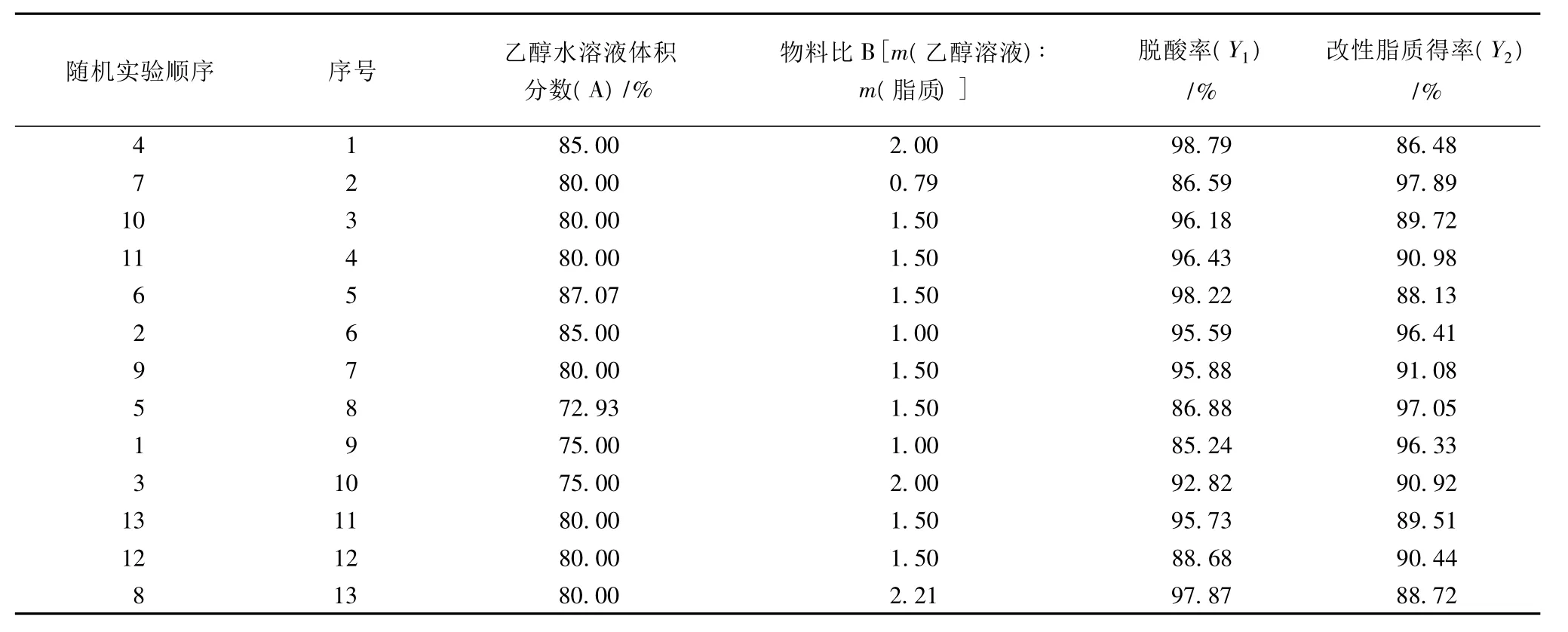

2.2.2 方差分析

由表8的方差分析结果可知,得到的脱酸率回归模型显著(P<0.05),且失拟项不显著,证明此模型较为理想。从2个因素(A、B)对脱酸率的影响来看,模型的一次项均对脱酸率有显著的影响,且A>B,模型的交互相AB及二次项A2、B2对脱酸率的影响均不显著。

表8 脱酸率回归模型的方差分析

由表9的方差分析结果可知,改性脂质得率的回归模型显著(P<0.05),且失拟检验不显著,证明模型较为理想。得率模型的一次项(A、B)均对得率有显著的影响,且B>A,交互项AB对脱酸率的影响不显著,而二次项中仅B2对得率有显著的影响。

表9 改性脂质得率回归模型的方差分析

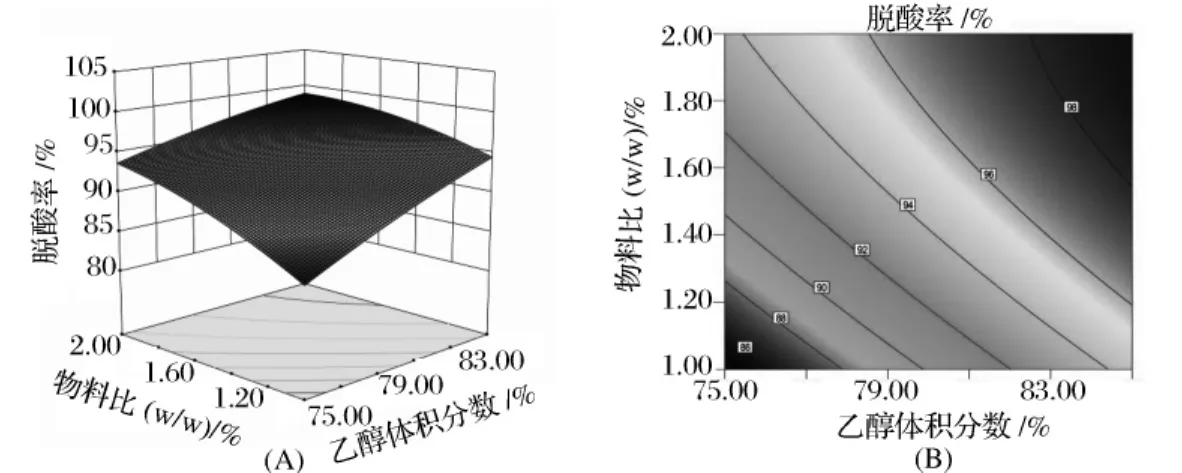

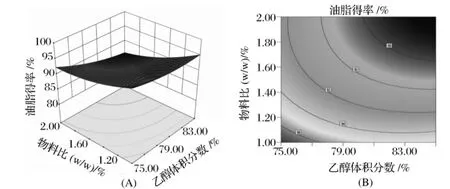

2.2.3 响应曲面和等高线分析

由图4(A)可知,油脂脱酸率随乙醇水溶液浓度的增加而增加,随物料比的增大而增大。由图5(A)可知,改性脂质得率则随乙醇水溶液浓度和物料比的增加而减少。由图4(B)可知,乙醇水溶液浓度小于80.00%时,等高线之间距离较密集,而大于80.00%时,等高线之间的距离则较疏松,由此可得到在恒定物料比,在乙醇水溶液浓度小于80.00%时改变其浓度,脂质脱酸率的变化较大。由图5(B)可知,物料比<1.5时,等高线间间距较密集,而 >1.5时,等高线间距则较稀疏,说明使用相同的乙醇水溶液浓度脱除改性脂质的游离脂肪酸,物料比<1.5时,脂质的得率变化比较大。

图4 乙醇水溶液脱酸率的响应曲面图及等高线图

图5 改性脂质得率的响应曲面图及等高线图

2.2.4 验证实验

从上述分析中可以看出,脱酸率与油脂得率呈现一定程度的反比关系,即得到高脱酸率的同时必然会损失更多的油脂,反之亦然。因此,需要寻找一种解决方案保证有高脂质得率的同时,尽可能地去除脂质中的游离脂肪酸。将脱酸率及改性脂质得率的等高线相叠加可以得到解决上述问题的条件。如图6所示,图中区域1、2所对应的乙醇水溶液浓度及物料比均可以保证得到高脂质得率且脂质中仅含有少量的游离脂肪酸。最佳的实施方案是乙醇水溶液浓度85.00%,物料比1∶1,在此条件下软件的预测值为:脱酸率94.45%,改性脂质得率95.29%。在此条件下进行2次平行实验验证最佳实施方案的可靠性,两次实验的脱酸率均值为96.47%,改性脂质得率均值为94.56%。预测值与实验值之间相差不大,说明得到的实施方案是最佳工艺条件。

图6 脱酸率及改性脂质得率等高线的叠加图

3 结论

(1)通过单因素实验研究液-液萃取脱酸工艺得出,乙醇水溶液体积浓度、物料比[m(乙醇水溶液)∶m(改性脂质)]、液-液萃取次数、萃取溶液的疏水性等因素均对改性脂质脱酸率及得率有显著影响。萃取温度则对改性脂质得率有显著影响,对脱酸率的影响不显著。通过单因素实验可将液-液萃取次数设置为8次,萃取温度为35℃,萃取溶液无需添加正己烷以提高其疏水性。

(2)在单因素实验的基础上,通过中心旋转响应面设计得到以乙醇水溶液浓度及物料比为自量变,以对改性脂质脱酸率及得率为因变量的两个二次回归模型。从通过分析回归模型的响应面及等高线,可得到液-液萃取的最佳工艺条件为:乙醇体积分数85.00%,物料比 1∶1。

(3)论文只探讨了乙醇水溶液对改性脂质脱酸效果的影响,而甲醇、异丙醇等醇水溶液对改性脂质的脱酸效果尚未详细研究。此外,对乙醇的回收利用及脱除得到的游离脂肪酸的浓缩或富集也尚未研究。上述的研究工作均要在以后的实验中进一步地进行探讨。

[1] Martinello M,Hecker G,María C P.Grape seed oil deacidification by molecular distillation:Analysis of operative variables influence using the response surface methodology[J].Journal of Food Engineering,2007,81:60 -64.

[2] 何东平.油脂精炼与加工工艺学[M].北京:化学工业出版社,2009:340.

[3] Bhosle B M,Subramanian R.New approaches in deacidification of edible oils-a review[J].Journal of Food Engineering,2005,69:481-494.

[4] 刘书成,谢燕,章超桦,等.油酸脱酸新方法研究进展[J].粮油加工,2007(3):81-84.

[5] 刘雄,阚健全,陈宗道.高酸值植物油脱酸工艺探讨[J].中国油脂,2002,27(3):24-26.

[6] Rodrigues C E C,Goncalves B C,Batista E,et al.Deacidification of Vegetable Oils by Solvent Extraction[J].Recent Patents on Engineering,2007,1:95-102.

[7] Apelblat A,Zaharoskin T,Wisniak J,et al.Extraction of Oleic Acid from Soybean Oil and lojoba Oil-Phase Diagrams[J].Journal of the American Oil Chemists,Society,1996,73:239-244.

[8] Rodrigues E C,Filho P A P,Meirelles J A.Phase equilibrium for the system rice bran oil+fatty acids+ethanol+water+ γ-oryzanol+tocols[J].Fluid Phase Equilibria,2004,216:271-283.

[9] Pina G C,Meirelles J A.Deacidification of corn oil by solvent extraction in a perforated rotating disc column[J].Journal of the American Oil Chemists'Society,2000,77(5):553-559.

[10] Shah J K,Venkalesan T K.Aqueous isopropyl alcohol for extraction of free fatty acids from oils[J].Journal of the American Oil Chemists'Society,1989,66(6):783 -787.

[11] Türkay S,Civelekoglu H.Deacidification of sulfur olive oil.II.multi-stage extraction of miscella with ethyl alcohol[J].Journal of the American Oil Chemists'Society,1991,68(11):818-821.

[12] Türkay S,Civelekoglu H.Deacidification of sulfur olive oil.I.single-stage liquid-liquid extraction of miscella with ethyl alcohol[J].Journal of the American Oil Chemists,Society,1991,68(2):83-86.

[13] Kim S K,Kim C J,Cheigh H S,et al.Effect of caustic refining,solvent refining and steam refining on the deacidification and color of rice bran oil[J].Journal of the American Oil Chemists,Society,1985,62(10):1 492 -1 495.

The Investigation of Liquid-liquid Extraction Process of Modified Lipid Prepared by Lipase Catalyzed Transesterification

Wu Wei-ling1,Yang Heng1,Zhu Wen-liang2,Zhou Yong2,Xiong Juan1,Zheng Jian-xian1

1(College of Light Industry and Food Science,South China University of Technology,Guangzhou 510640,China)2(Guangdong testing institute for product quality,Guangzhou,523800,China)

The liquid-liquid extraction process of modified lipid prepared by lipase catalyzed transesterification was investigated.The effects of extraction solution concentration,material ratio,extraction time on free fatty acid extraction ratio and modified lipid yield were investigated by single factor experiment and response surface methodology.The results show that free fatty acid extraction ratio is increasing with extraction solution concentration,material ratio,extraction time increasing,while yield is decreasing with these three process conditions increasing.The regression model from response surface methodology can highly reflect the relationship of different factor levels and free fatty acid extraction ratio,yield.The sequence of two factors influenced on free fatty acid extraction ratio of modified lipid is extraction solution concentration>material ratio,while the sequence of two factors influenced on yield of modified lipid is reversed,material ratio>extraction solution concentration.The optimal process is obtained by overlaying two contour lines of free fatty acid extraction ratio and modified lipid yield,and the optimal process is enthanol aqueous solution concentration 85.00%,material ratio 1∶1.

liquid-liquid extraction,enthanol,modified lipid,free fatty acid,response surface

博士研究生。

2010-06-10,改回日期:2010-12-07