高含泥氧化矿分级联合浸出技术试验研究

2011-12-06王洪江吴爱祥张新普顾晓春

王洪江,吴爱祥,张新普,张 仪,顾晓春

(1.北京科技大学土木与环境工程学院,北京100083;2.迪庆矿业开发有限责任公司,云南迪庆674500;3.云南铜业集团公司科技部,云南昆明650051)

溶浸采矿技术,由于投资少、成本低、污染小以及适合于复杂难处理矿石,是传统采矿技术的有力补充[1-3]。堆置浸出是氧化矿的首选浸出方法.该法的优点是处理能力大、建设周期短,省去了磨矿和固液分离等工序[4-5]。然而,高含泥氧化矿渗透性差,容易形成浸堆板结,曾是堆置浸出应用的禁区[6-8]。虽然制粒技术得到了迅猛的发展,但受制粒剂、设备的限制,其处理能力小、成本高,且制粒质量波动性大。搅拌浸出因设备简单、操作方便,常应用于精矿浸出[9-11]。但是,搅拌浸出工艺投资多、能耗大、成本高[12-13],限制了该项工艺在低品位原矿的应用。提高矿石渗透性、简化浸出工艺,实现高效低成本、节能降耗,是高含泥氧化矿浸出技术的一个发展方向。

1 矿石的基本性质

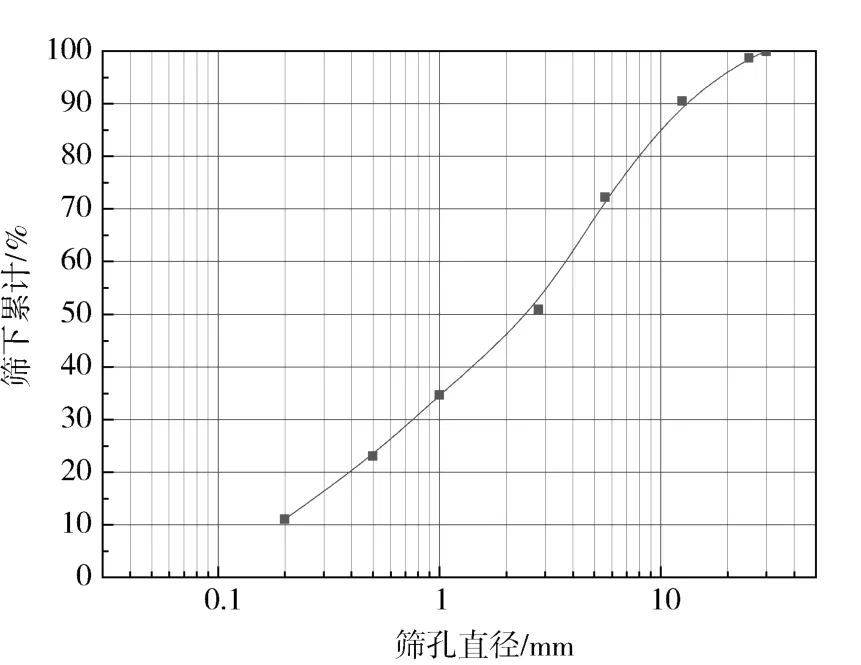

矿样粒级组成曲线如图1所示。破碎后物料粒度范围为0~30mm,平均粒径为4.88mm。由图1可以看出,-0.1mm物料占7%,-1mm占34.68%,-5mm物料占60%。

由于含泥量的增加,矿石含湿率增大,实测值平均高达11.99%,是原设计矿石含湿率的2倍。矿石含湿率较高,在原矿仓溜槽内容易板结,冬季尤甚。

矿石含铜品位在0.762%~1.512%之间,平均值为1.24%。矿石中含铁量较高,其平均值是铜的16.7倍。碱性脉石矿物 (A l2O3+CaO+M gO)含量达13.33%,若采用酸浸技术路线,其酸耗较高。

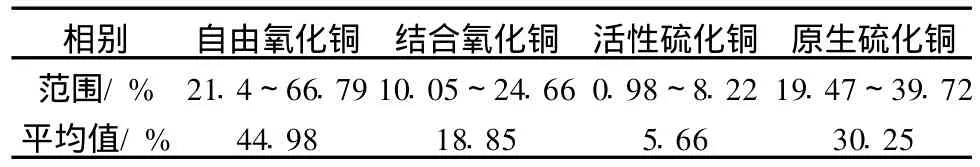

物相分析结果如表1所示。矿石氧化率在30%~90%之间变化,结合率高达10%~25%。同时,黄铜矿占到较大的比例,平均值为30.25%,且随着采深的不断延伸,其比例将会更大。

图1 矿石破碎后物料粒级组成曲线

表1 铜物相分析结果

2 矿石联合浸出工艺流程

原设计中,浸出采用堆浸技术。矿石从露天采场经汽车运输至电铜厂,经两段碎矿后 (粒度控制在 30mm以下),用汽车上堆。浸出剂为2%~5%的 H2SO4,p H达到2.0左右。

经过近3个月的堆浸试生产,浸出效果差,浸出率不到1%。经过堆场翻堆检测,发现溶浸液下渗深度在20~30cm之间。由此可见,矿堆板结严重、浸堆渗透性差,是铜浸出率低下的主要原因。

搅拌浸出技术适应性强,但需要球磨机进行粉磨,将-200目粒度控制在85%左右。同时,液固分离需要压滤设备,将浸渣制成滤饼。经可行性论证,当处理原矿量为2000t/a,搅拌浸出工艺必须投入球磨机2台、搅拌桶8台、压滤机10台、浓密池2台,各种设备共需45台。经估算,投资共需2803.96万元。

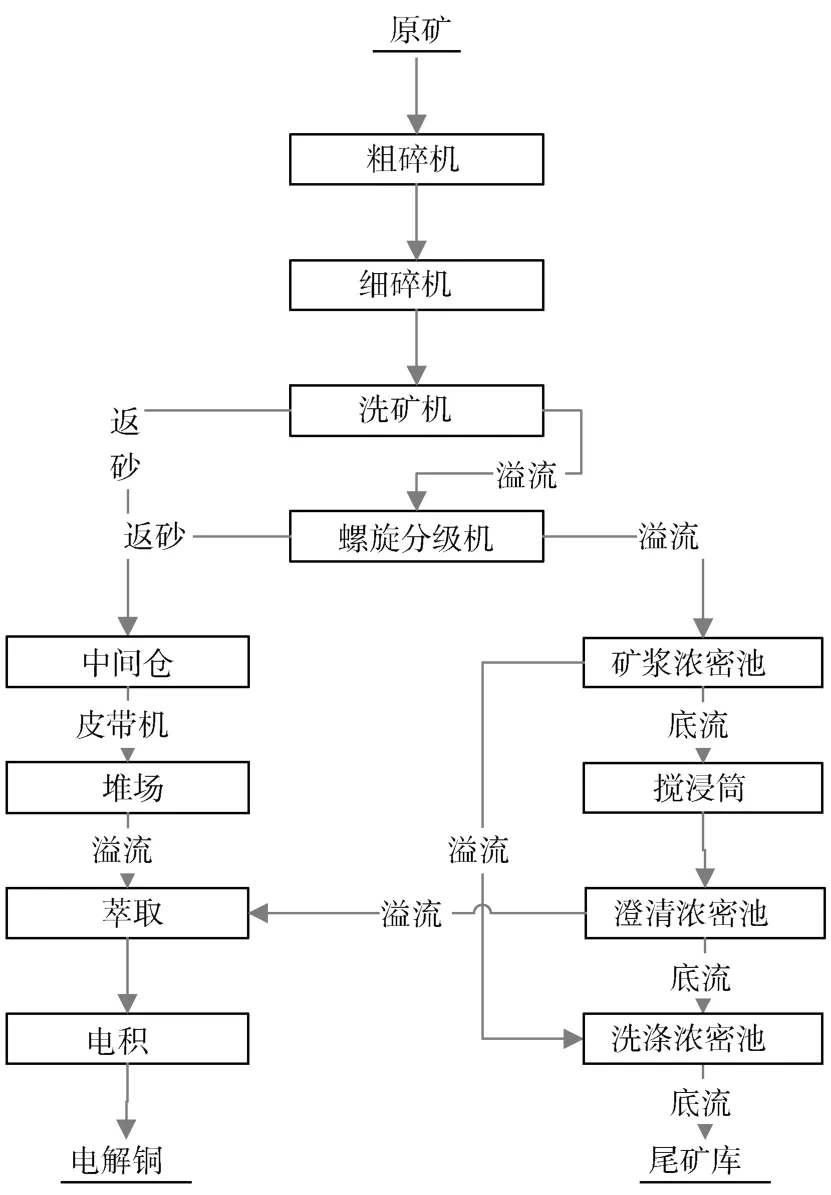

为了提高产能、降低成本,采用了“堆浸为主、搅拌为辅”的分级联合浸出方案,如图2所示。分级浸出是指按照矿石预处理后的粒级不同,采用不同的浸出路线,+1mm以上矿石进入堆浸系统,而-1mm的泥质矿浆进入搅拌浸出系统。

图2 矿石联合浸出工艺流程示意图

在堆浸方面,为了降低矿堆表面的压实度,采用皮带上堆方式,配合小松挖掘机进行平场。在矿石分级之后,按照不同的粒级组成堆放在不同的区域,并采取不同的喷淋强度。堆场酸度采用动态控制方式,最大程度降低酸耗量。

在搅拌浸出方面,利用硫酸厂的工业余热提高浸出的温度。为了降低投资、简化工艺,液固分离采用高效浓密机,并实现了浓缩、澄清与洗涤三大功能。

3 矿石破碎-水洗分级技术

矿石破碎采用粗碎与细碎开路循环方式。经统计,矿石处理能力大大提高,最大月生产能力达2.8×104t。矿石粒径明显变小,平均粒径由原来的10.73mm减小到4.88mm,-1mm含量由改造前的18.46%提高到34.68%,为提高浸出率提供了保证。

矿石分级采用水洗机与分级机串联方式。水洗机中的矿粉经桨叶搅拌擦洗后实现分级,其中细粒级从溢流口溢出进入螺旋分级机,粗粒级则被桨叶带到返砂口排出。螺旋分级机处理水洗矿的溢流部分,返砂从返砂口排出,溢流进入矿浆池。

经过水洗分级后,供给联合浸出的物料粒度得到有效地控制。从入堆矿石取样分析,+1mm矿石达到90.84%,1~22mm之间的矿石达到51.54%,基本控制在1~30mm之内。从分级机溢流渣粒级组成来看,-200目达到81.33%,最大粒度达40目,基本上控制在-1mm以下。

采用破碎-水洗分级后,使分级联合浸出成为可能。+75%的矿石进入堆场,25%的泥质矿进入搅拌浸出系统。通过分级技术得到泥质矿,避免使用球磨机进行粉磨,大大降低了能耗与投资。

4 矿石堆浸强化浸出技术

4.1 皮带入堆

原设计采用装载机-汽车联合使用的方案,试生产中已经暴露出堆场表面出现压实现象,从而影响矿堆渗透性。为此,采用皮带入堆方案。矿石通过固定皮带机之后进入移动式皮带机,将矿石转运至矿堆,之后采用挖机进行平场。平时,移动式皮带机的移位以及翻堆松散工作,也要靠挖机来完成。

皮带机入堆可以较好地控制堆层高度,经测量,堆层高度在在3~4m之间,堆场自然安息角在32~41°之间。同时,大大提高了入堆能力,入堆能力最大高达26134t/月。

4.2 动态用酸制度

羊拉铜矿矿石碱性脉石矿物含量较高,大部分硫酸无为地消耗于碱性脉石。硫酸消耗量越大,脉石矿物浸出越多,将堵塞颗粒之间的渗流通道。但是,硫酸用量并非越小越好,当浸出体系的酸度较小时,已经被浸出的离子会产生水解反应,同样会形成化学堵塞。因此,为了提高浸出效率,必须将硫酸消耗控制在合理水平,是至关重要的。

根据室内柱浸实验结果,从Cu2+浓度、酸耗量与浸出率三个角度来讲,浸出过程应划分为三个不同的阶段,即初期为0~4d、中期为4~16d、后期为16d以上。在不同的阶段,采用不同的酸度,即初期应采用50g/L,中期应采用40g/L,后期应采用30g/L。

在现场堆浸过程中,由于物料性能的变化,其浸出周期会发生一定的波动。同时,不同分层的浸出周期处于交替变化之中,硫酸的消耗量难以精确计量。为此,控制堆场浸出液的余酸量在5~15g/L左右为宜,此时p H值为1.0~1.5。

5 泥质矿搅拌浸出节能技术

5.1 工业余热利用

为了降低硫酸运输成本,在羊拉铜矿建设了配套的硫酸厂,利用自产硫精矿生产硫酸,年生产能力为10万t。硫酸生产工艺过程有大量的高品位余热产生,理论估计以硫铁矿为原料采用沸腾炉熔烧时,每生产1t硫酸可获得4.0M Pa(表压)400℃的过热蒸汽1.0~1.2t[14]。

采用管道将蒸汽从硫酸厂引至搅拌车间。考虑到蒸汽管道长度700m,尽管采用了石棉保温措施。蒸汽的入口温度比原始温度略低,为400℃,目前的蒸汽用量为2.386t/h。管道直径为100mm,插入搅拌筒液面下 2.0m。要求搅拌浸出温度为60℃。

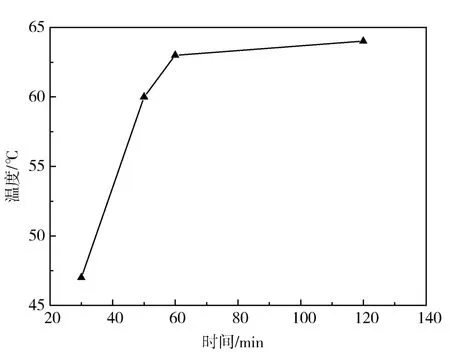

搅拌筒为4个,采用并联方式,进行间断搅拌,即投料-加热-浸出-放料工序往复循环。在搅拌桶中加入矿浆到适当的高度,再根据矿浆浓度、液固比、浸出剂酸度估算萃余液及浓硫酸用量,并添加到搅拌桶中。之后,打开蒸汽阀门,通入蒸汽加热矿浆。搅拌桶矿浆温度变化规律如图3所示。

图3表明,蒸汽加热能够直到很好的控温效果。在第50min将搅拌桶内矿浆温度提高到60℃,之后,温度上升缓慢,最终控制在65℃以内。因此,选择60℃是合适的,其加时间为50min。

5.2 矿浆浓密技术

采用浓密技术进行液固分离,需要3台浓密机,分别用于浸出前矿浆浓缩、浸出后浸渣澄清与洗涤。同时,为进一步澄清浸出液,设置了6组沉淀池,总面积为960m2。矿浆浓密机的主要优点是构造简单,操作方便,耗电较少。

对于浸出前的原矿浆浓缩,采用阴离子型聚丙烯酰胺为絮凝剂,其最佳添加值为5g/t,沉降速度由原来了1.174t/m2·d提高到3.914t/m2·d。加入絮凝剂后,沉降效果明显改善,在2m in后澄清层体积变化不大,4min后基本上不再变化。

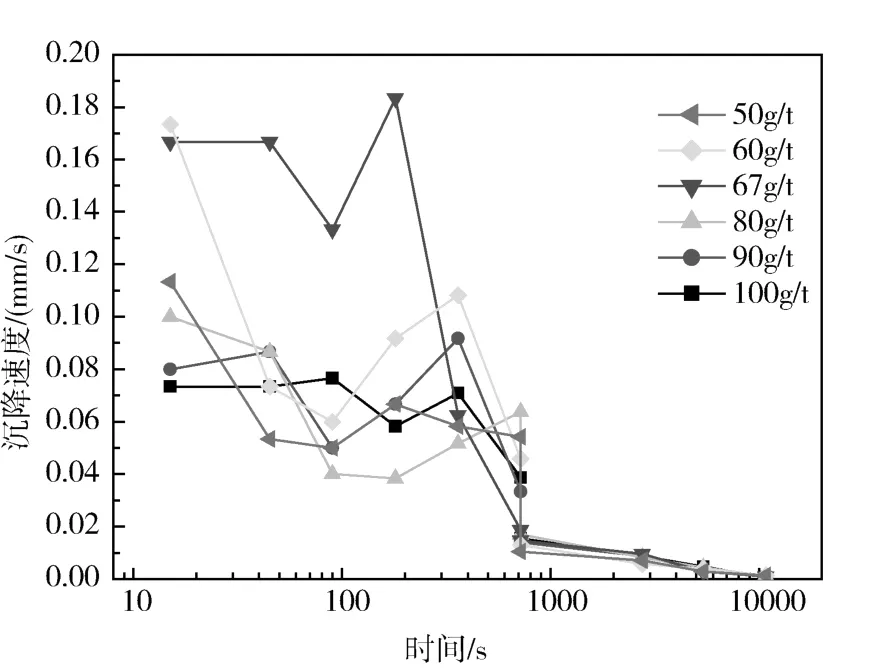

对于浸渣的絮凝沉降,经过多种絮凝剂对比,认为非离子型聚现烯酰胺比较合适。图4表明,浸渣在浸出液中最初的15s内沉降速度最大,之后迅速下降,出现第二个峰值后又急剧降低,第16min后絮凝剂几乎不起作用。67g/t的絮凝剂用量维持最高沉降速度的时间最长,现场以此用量为准。在沉降时间的选择上,所有曲线均是在前8min内沉降速度最快,30min趋于稳定。因此,沉降时间选择为30m in之内。

图3 蒸汽加热温度变化规律

图4 浸渣絮凝沉降速度变化曲线

为了降低浓密机的底流夹带,进行了清水洗涤模拟实验。随着洗涤次数的增加,底流夹带逐渐降低。生产中采用清水洗涤次数为二次,夹带损失率基本控制在18%以下。

6 分级联合浸出工业试验

6.1 堆浸

经统计,堆浸浸出液铜离子浓度平均值为1.299g/L,达到了萃取的要求。浸出过程中,溶浸液初始酸度为50g/L,浸出过程中控制酸度在5~15g/L之间。

1号矿堆第一分层浸出结束后,在矿堆表面取样,经化验铜品位为0.367%,浸出率计算结果见表2,渣计浸出率达到63.98%,达到了预期目标。

表2 首堆矿石浸出率统计结果表

6.2 加温搅拌浸出

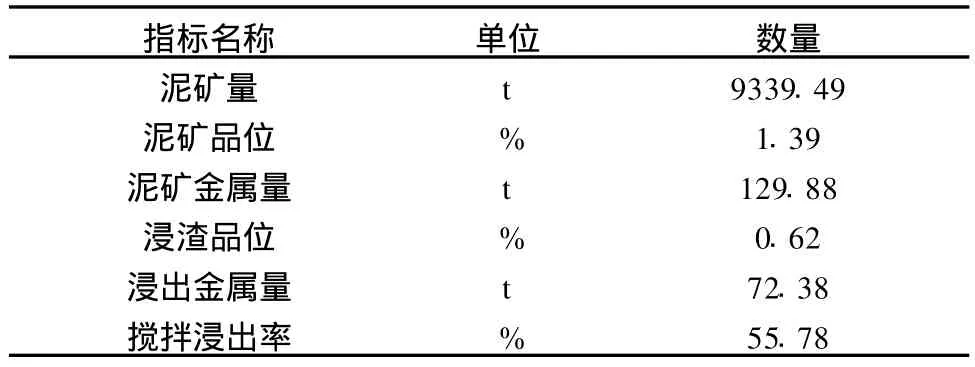

在大量的室内实验与分析的基础上,确定泥质矿浆搅拌浸出的温度控制在60℃,泥矿浆液固比为4∶1,硫酸酸度为40g/。纯浸出时间为1h,2.5h完成一个浸出循环。

搅拌浸出系统工业试验期间,共处理泥质矿0.94万t,渣计浸出率达55.78%,如表3所示。将搅拌浸出温度提高到60℃,铜浸出率由44.79%提高到55.78%,增长幅度达24.5%。虽然耗酸量也由14.38t/t上升到22.70t/t,但经济效益还是显著的。

表3 加温搅拌浸出率统计表

由于采用综合节能技术措施,节约了投资,降低了成本.与可行性研究相比,装机功率下降了33%,实际只有1444kW;投资费用只有883万元,是原来可研值的31.5%;电解铜成本由3.74万元/t降到2.42万元,在波动较大的市场环境中,增强了风险抵御能力。

6.3 分级联合浸出主要指标

经过2009年的生产实践,羊拉铜矿分级联合浸出技术取得了良好的技术经济指标。2009年,共处理矿量22.6万t,总浸出金属量1112t,平均浸出率达54.5%。硫酸总耗量为1.98万 t,单耗量达17.84t/t Cu。车间成本为32934元/t Cu,其中矿石成本占40%,硫酸费用占25%,工人工资占16%。

7 结论

羊拉铜矿高含泥物料经过正常堆浸失败后,采用分级联合浸出工艺,确立了“堆浸为主、搅浸为辅”的技术路线,提高了矿石利用率,使生产正常化。

1)矿石采用破碎+水洗分级预处理技术,粗颗粒 (+1mm)石进入堆浸系统,-1mm的泥质物料进入搅拌浸出系统,使分级联合浸出技术得以实施。

2)在堆浸过程中,采用了皮带入堆动态用酸制度,避免了轮式机械的反复辗压,消除了矿堆表面积液现象,降低了硫酸单耗量。堆浸工业试验取得圆满成功,浸出液浓度平均达到1.299g/L,浸出率达到63.98%。

3)采用硫酸厂的蒸汽余热直接加温浸出矿浆,不仅改善了浸出效果、提高了浸出产能,而且充分利用了废热、避免了噪音污染。液固分离环节没有追求技术水平较高的压滤技术,而是采用了简单实用的高效浓密机,实现了浓缩、澄清、洗涤三大功能。[1] J.A.Brierley,C.L.Brierley.Present and future commercial app lication of biohydrometallurgy[J].Hyd rometallurgy,2001,(59):233—239.

[2] 吴爱祥,王洪江,杨保华,等.溶浸采矿技术的进展与展望 [J].采矿技术,2006,6(3):39-48.

[3] 吉兆宁.溶浸采矿技术及其环境价值 [J].有色冶炼,2002(6):119-121.

[4] 浸矿技术编委会.浸矿技术 [M].北京:原子能出版社,1994.

[5] 周涛,陈晓青,吴月义.堆浸技术在西部矿产资源回收中的应用前景 [J].甘肃冶金,2003,25(2):19-22.

[6] 吴爱祥,李青松,尹升华,姜立春.改善高泥矿堆渗透性的机理研究 [J].湖南科技大学学报,2003,18(4):1-5.

[7] 袁明华,冯萃英.高泥质氧化铜矿酸浸试验研究 [J].云南冶金,2009,38(1):20-23.

[8] 李青松,吴爱祥,姜立春.堆中布液浸出高泥矿堆的机理研究 [J].矿冶工程,2003,23(2):23-26.

[9] 曾毅君.酸法制粒堆浸研究的现状、原理与实践 [J].铀矿冶,2004,23(4):175-181.

[10] 谭海明.低品位高含泥氧化铜矿的制粒堆浸新工艺研究[J].邵阳学院学报,2005,2(1):92-93.

[11] 周晓源,王卉.制粒堆浸技术处理含泥铜矿 [J].有色金属,2002,54(1):47-49.

[12] 谢福标.氧化铜矿搅拌浸出-萃取-电积的生产实践 [J].矿冶,2001,10(2):45-47.

[13] 刘小平,刘炳贵.氧化铜矿搅拌酸浸试验研究 [J].矿冶工程,2004,24(6):51-52

[14] 段秀琴.硫酸生产中余热回收与节能 [J].太原科技,2004(2):80-81.