基于响应面分析的刺参渗透脱水工艺

2011-12-04段续王辉任广跃朱文学朱克瑞

段续,王辉,任广跃,朱文学,朱克瑞

(1.河南科技大学食品与生物工程学院,河南 洛阳 471003;2.中粮集团科学研究院,北京 100020)

基于响应面分析的刺参渗透脱水工艺

段续1,王辉1,任广跃1,朱文学1,朱克瑞2,*

(1.河南科技大学食品与生物工程学院,河南 洛阳 471003;2.中粮集团科学研究院,北京 100020)

由于刺参离开海水后很快会发生自溶,所以刺参一般都是脱水后在市场上流通。传统的刺参干制方法耗时太长,而且品质较差。渗透处理可有效降低刺参的初始含水率,几乎没有额外能耗,因此可有效降低后续干燥处理的能耗。采用可旋转的中心组合试验,利用响应面分析方法,对刺参在渗透过程中的主要工艺参数对失水率和固形物增加率的影响进行分析,并得到优化的渗透工艺参数。

刺参;渗透;脱水

刺参(Stichopus japonicus)属于无脊椎动物棘皮动物门(Echinodermata)刺参纲(Holothuridea),有着极高的营养价值,在多数亚洲国家是非常受欢迎的高值海产品。目前已发现刺参体内含有50多种对人体生理活动有益的营养成分,最具代表性的活性成分酸性黏多糖对恶性肿瘤的生长、转移具有抑制作用,这已被许多研究者所证实[1-3]。刺参蛋白质含量高而且具有自溶的特性,其运输和储存都非常困难,活刺参离开生长环境后如条件不适几小时就会在自溶酶的作用下自溶消失,长途运输可减重80%,市场销售的80%以上都是经过各种方式加工的脱水刺参。

当前市场主流的刺参干制品是采用传统的蒸煮、挂盐、自然晾晒相结合的脱水方法,反复的蒸煮破坏了刺参固有的多种营养成分,干制品含盐量极高,不利于人体健康,另外自然晾晒的卫生条件较差,与其高档海产珍品的商品价值不符[4]。因此,近年来研究者一直在寻找新的刺参干制技术,比较具有代表性的加工手段是冷冻干燥、热风干燥等技术[5-6],这些加工手段中,冻干产品品质最好,但能耗太大,热风干燥时间较长,容易在干燥过程中繁殖大量微生物。所以,为了缩短干燥时间,前处理采用耗能较少的手段来降低刺参的初始含水率,可有效降低刺参后续干燥的成本。

渗透脱水技术是指在一定温度下,将植物组织或动物组织浸入高渗溶液,由于生物组织细胞膜的半透性,水分从细胞组织中渗出溶入溶液。伴随着水分的流出,高渗溶液中的溶质或多或少渗入细胞组织,生物组织自身的可溶性物质,如有机酸、矿物质、还原糖、风味和色素物质等也有少量渗出。渗透脱水技术应用于水果、蔬菜、肉类、鱼类等,可较好地保持果蔬、肉类加工后的品质,降低加工能耗,因此这一技术受到国际食品界的广泛关注[7-10]。

将渗透技术用于刺参的脱水处理,渗透剂采用食盐,和传统刺参加工方法所得干参风味可保持一致,同时优化控制渗透工艺参数,可以获得含水率和含盐量都较低的脱水产品。

本文目的是研究刺参在干燥预处理中,采用比较节省成本的渗透脱水工艺,利用响应面法优化渗透工艺参数,以保证获得渗透后的刺参具有较高的失水率和较低的固形物增加率。

1 材料与方法

1.1 试验材料

海刺参(Stichopus japonicus):体重(100±20.5)g,体长(12±3.5)cm,厚约6 mm,购于山东莱阳水产品批发市场。鲜活刺参使用如下方法处理:在鲜活刺参腹部距离肛门1/4体长处,剪开长约1/4刺参体长、平行于刺参体的开口,将刺参内脏清除,并去除附着于内壁的5条内筋,用清水洗净刺参内腔,然后处理刺参表面至干净,用滤纸吸干刺参表面上的水分,初始含水率88.6%,备用。

1.2 主要仪器设备

HH.BII.500电热恒温培养箱:上海跃进医疗器械厂;MP200B型电子天平:上海第二天平仪器厂;101A-3型干燥箱:上海市实验仪器总厂。

1.3 试验方法

1.3.1 刺参渗透脱水工艺

1.3.1.1 工艺流程

刺参→切片称重→加入渗透脱水剂→入恒温培养箱静置渗透→取出沥干→称重→入电热鼓风干燥箱干燥渗透后的海参片至恒重为止(每0.5小时取出称重)

1.3.1.2 操作要点

1)切片称重:切成一定大小的刺参片,重量大约为3 g~4 g之间,厚度为6 mm。

2)称重:预先测定刺参片的重量,称重前注意用滤纸吸干海参表面的水分。

3)静置渗透:加入渗透脱水剂(食盐溶液),固液比为1∶5,渗透温度由恒温培养箱保持,每隔30 min将浸泡溶液均匀搅拌1次。渗透结束后,将所浸泡的物料捞出,用蒸馏水洗去原料表面的盐溶液,并用吸水纸吸干物料表面的水分。

1.3.2 试验数据计算[8]

1)渗透失水率(干基):为每百克热烫后的物料经渗透后失去水分的克数。渗透后物料的失水率(干基)Wt可表示为:

式中:Wt为物料的失水率,%;a为物料的初始重量,g;b为渗透后海参片的重量,g;Wa为物料初始水分含量,%;Wb为渗透后物料水分含量,%。

失水率越高,表明所用的盐有较高的渗透压,有利于减轻后续干燥过程的脱水负荷,节省能量消耗。

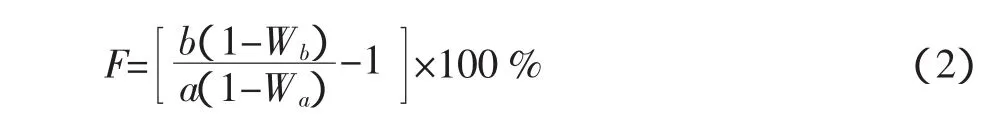

2)固形物增加率(干基):

式中:F为渗透后的固形物增加率,%;a为物料的初始重量,g;b为渗透后刺参片的重量,g;Wa为物料初始水分含量,%;Wb为渗透后物料水分含量,%。

固形物增加率越大,表明渗透过程中刺参吸收的盐分越多,作为健康食品的刺参要求含盐量尽可能低。

1.3.3 试验设计

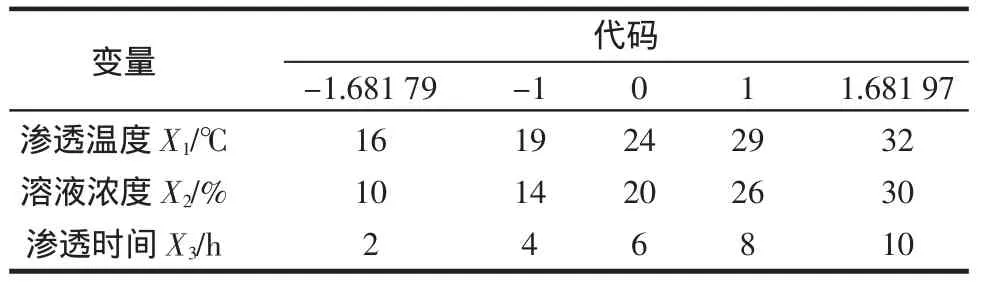

采用可旋转中心组合设计方法进行试验方案的设计,经过大量前期预试验,选择了渗透温度、渗透浓度和渗透时间作为影响因素,考察指标为失水率和固形物增加率。初步选择将渗透温度定在19℃~29℃之间,溶液浓度定在14%~26%之间,渗透时间在4 h~8 h,进行中心组合试验设计,因素水平表如表1所示。

表 1 变量设计表Table 1 Design of variables

1.4 统计分析

采用MINITAB14软件,进行可旋转式中心组合试验设计和响应面分析模块对重要因素的水平进行优化,通过响应面回归过程(RSREG)进行数据分析,建立关于失水率、固形物增加率的二次回归模型,进而进行寻求最优水平。

二次回归方程的数学模型为:Y=b0+ΣbiXi+ΣbijXiXj(i≤j)

式中:Y分别表示失水率Wt、固形物增加率F,Xi、Xj均为因素的代码。

2 结果与讨论

2.1 失水率的影响因素分析

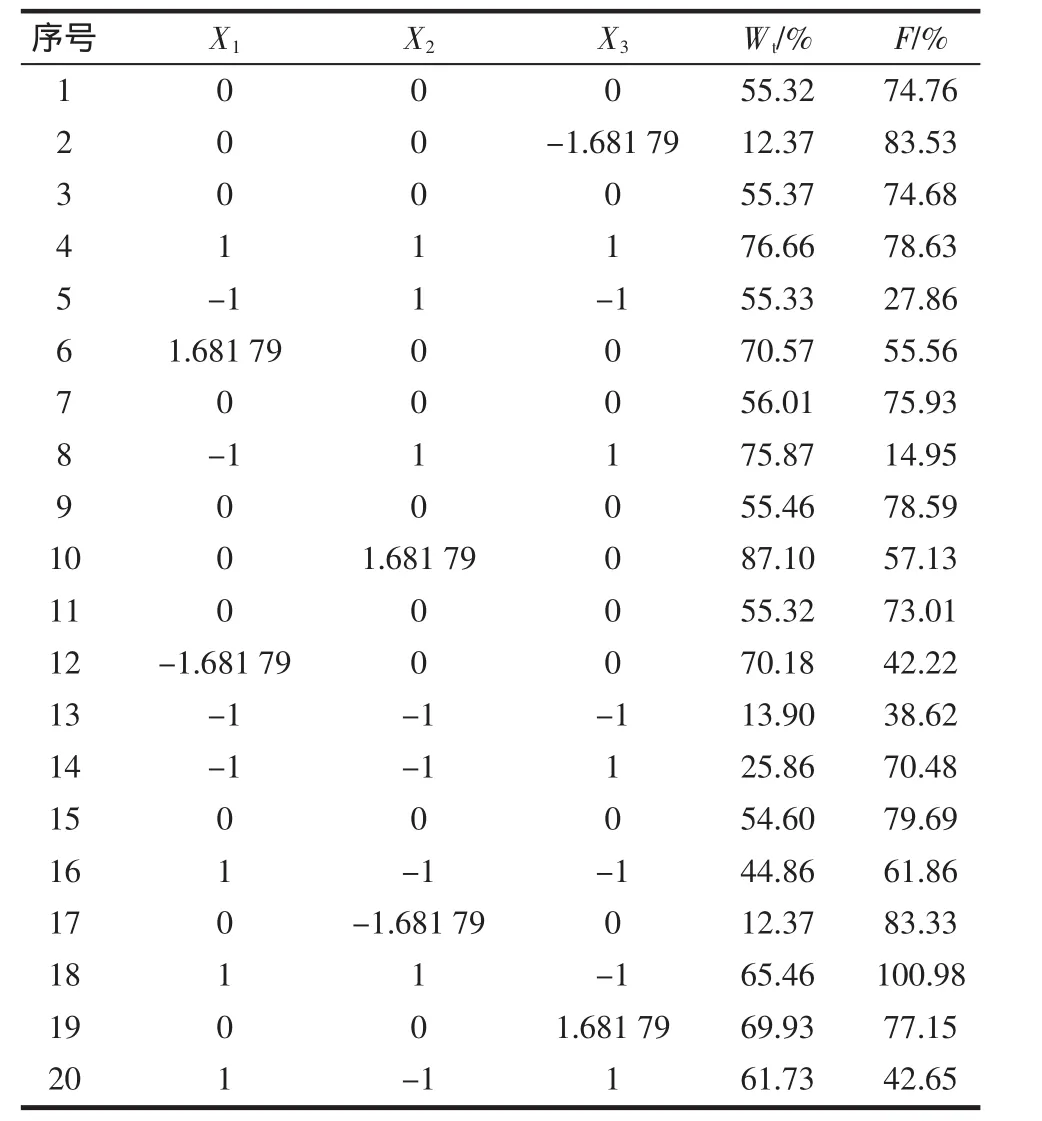

刺参渗透失水率和固形物增加率响应面分析试验结果见表2。对失水率进行响应面回归分析,分析结果见表3。

表 2 试验设计与结果Table 2 Design and results of experiment

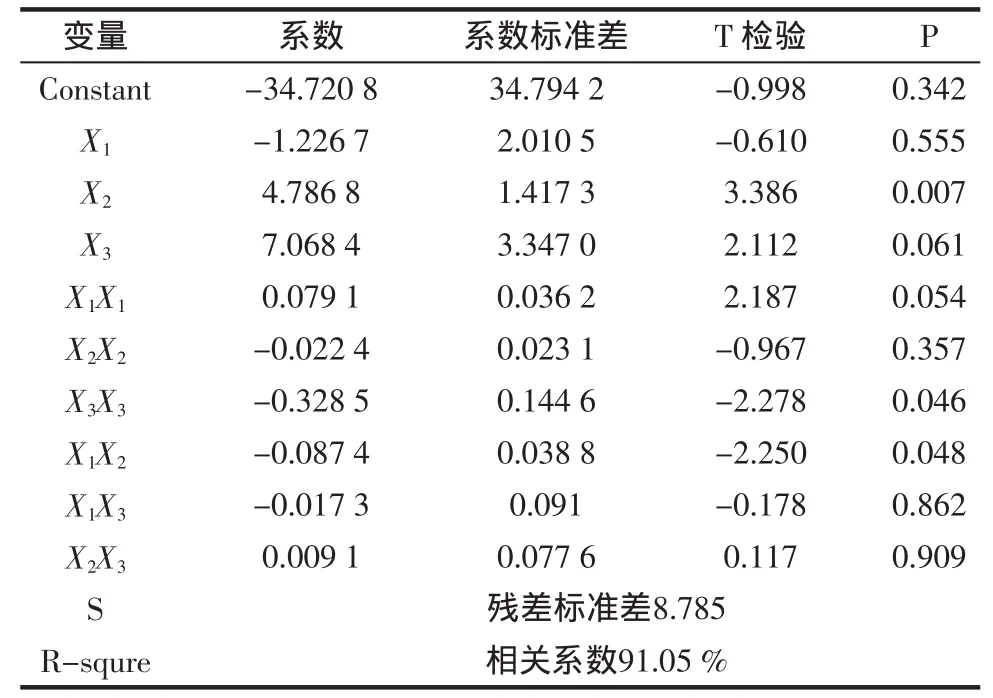

表 3 失水率回归方程中回归系数的估计值Table 3 Regression Coefficients for Wt

由表3可以看出,失水率的二次回归方程有较好的拟合度(R2=0.9105)。对此方程的回归系数进行t检验(见表3),可以看出溶液浓度(X2)、渗透时间的二次项(X3X3)、渗透温度和溶液浓度的交叉项(X1X2)显著地影响海参渗透过程的失水率(P<0.05),而其他因素对失水率的影响是不够显著。

由表3可得出刺参渗透失水率的数学模型为Wt=-34.720 8-1.226 7X1+4.786 8X2+7.068 4X3+0.079 1X1X1-0.022 4X2X2-0.328 5X3X3-0.087 4X1X2-0.017 3X1X3+0.009 1X2X3。

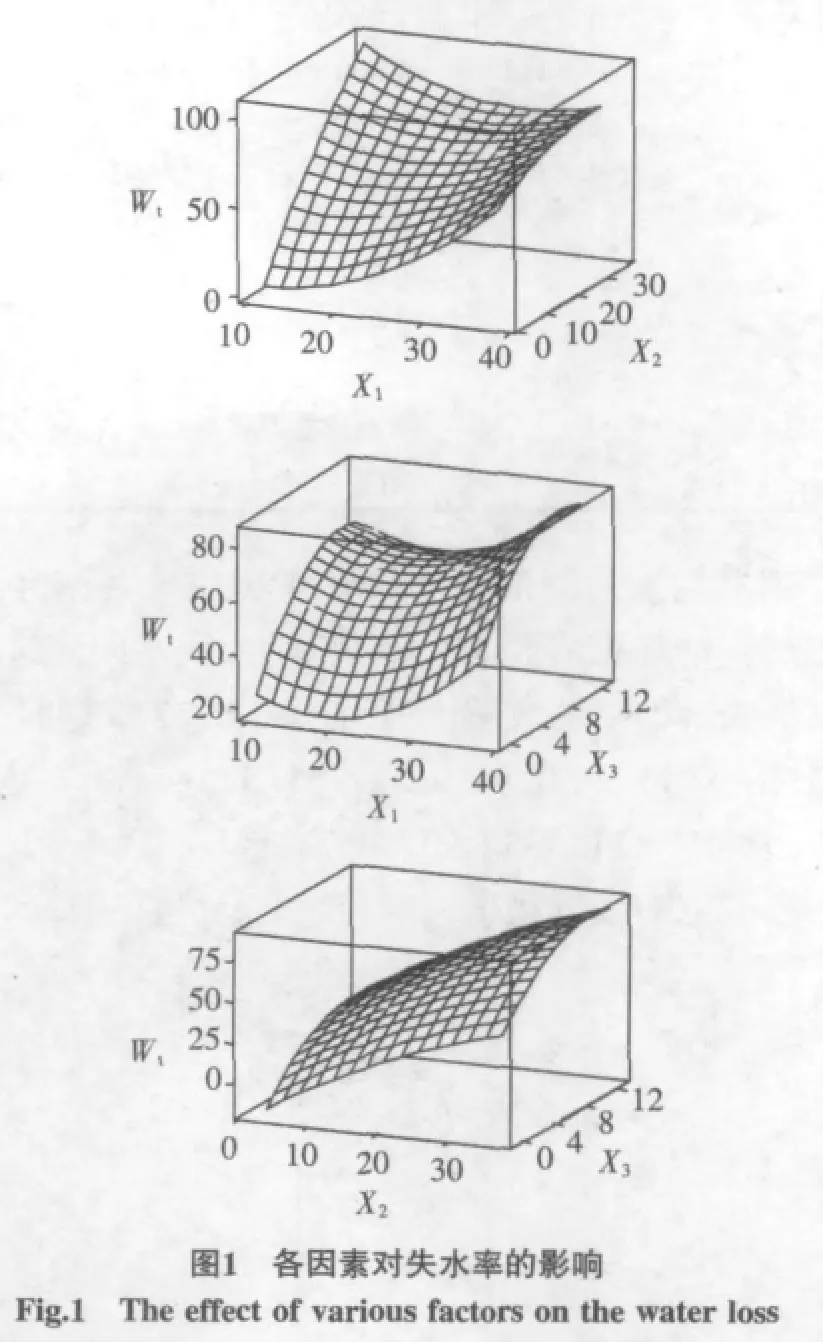

各因素对刺参渗透失水率的影响趋势,见图1。

由图1可见,渗透盐溶液浓度从18%到24%失水率增加,渗透盐溶液浓度从24%增加至32%失水率降低,高温下失水率随渗透盐溶液浓度变化的这种趋势较低温下明显,当温度在24℃~32℃时较为突出,渗透温度越高失水率越高,只是失水率增加趋于平缓。

在渗透浓度一定的条件下,渗透温度在16℃增加到19℃失水率降低,渗透温度从19℃开始失水率显著增加,渗透时间从4 h到8 h时失水率显著增加,从渗透8 h后失水率增加缓慢。

在渗透温度一定的条件下,渗透时间从2 h到6 h失水率增加明显,从6 h到8 h失水率增加缓慢,8 h后失水率几乎无增加量,溶液浓度的高低对这种趋势的变化几乎无影响。

2.2 固形物增加率的影响因素分析

固形物增加率的响应面回归分析结果见表4。可知,刺参渗透脱水固形物增加率的二次回归方程有较好的拟合度(R2=0.8360)。对此方程的回归系数进行t检验,可以看出渗透温度(X1)、渗透温度的二次项(X1X1)、渗透温度和溶液浓度的交叉项(X1X2)显著地影响刺参的渗透固形物增加率(P<0.05),其他因素则对固形物增加率的影响是不显著的。另外,由表4可得出固形物增加率的数学模型为F=-22.7778+7.4415X1-2.8825X2+8.7437X3-0.1880X1X1-0.0445X2X2-0.0572X3X3+0.2209X1X2-0.2364X1X3-0.1497X2X3。

表 4 固形物增加率回归方程中回归系数的估计值Table 4 Regression Coefficients for F

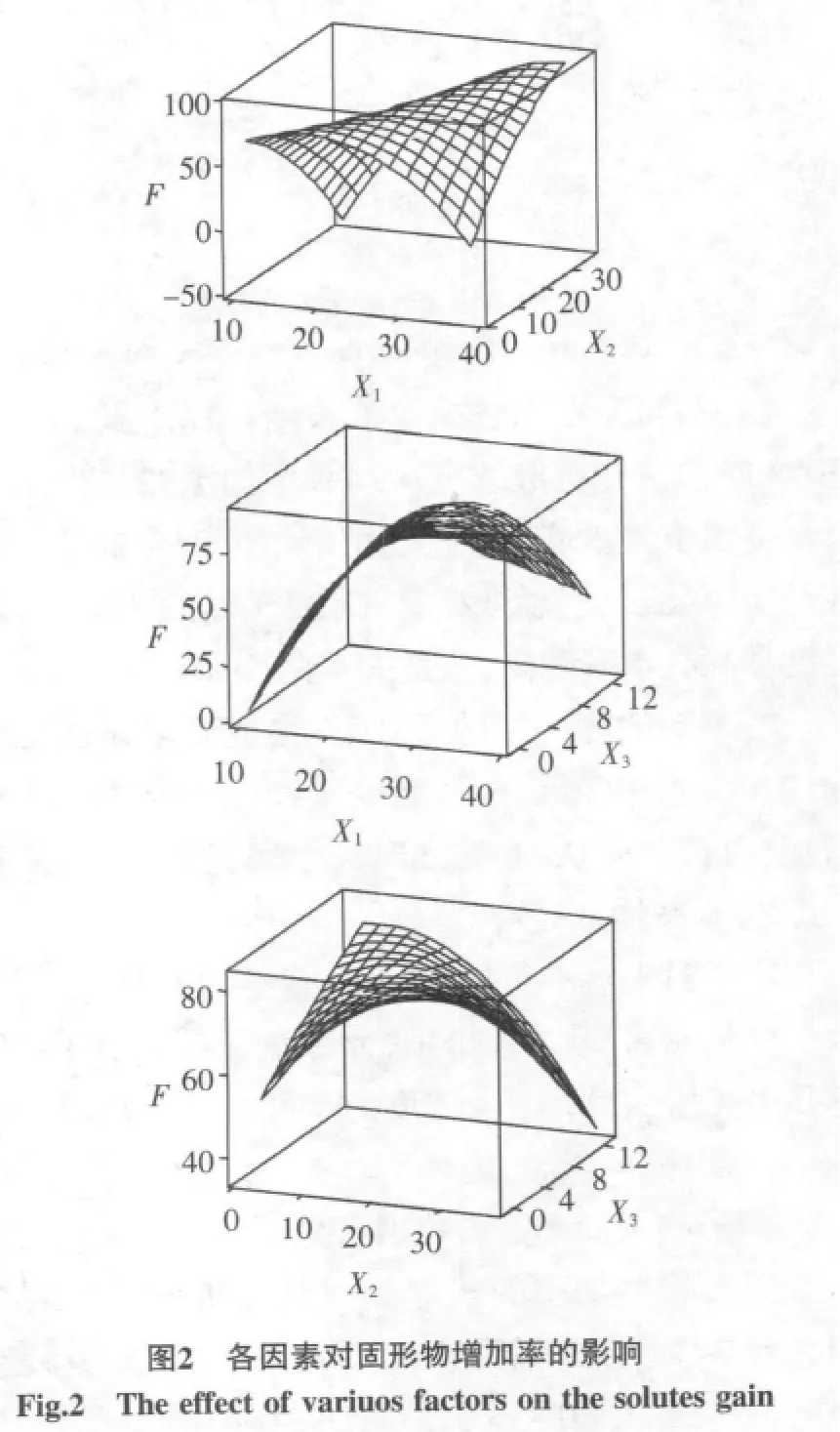

各因素对固形物增加率的影响趋势,见图2。

由图2可知,当渗透时间一定时,固形物增加率随渗透温度的增加而下降,其中16℃至24℃固形物下降较为平缓,24℃至32℃固形物下降比较显著;固形物增加率随溶液浓度的增加而增加,盐溶液浓度在10%至15%范围内固形物增加率比较显著,在15%至30%浓度范围内固形物增加较为平缓。

当渗透浓度一定时,渗透温度在16℃至24℃范围内固形物增加率呈上升趋势,增加显著,渗透温度从24℃开始降低趋势比较平缓;固形物增加率随时间的延长而逐渐降低。

当渗透温度一定时,固形物增加率随渗透盐溶液的浓度而逐渐增加,当渗透盐溶液浓度的增加到20%,固形物增加率逐渐趋于稳定,略有下降趋势;固形物增加率与渗透时间的关系则较为复杂,在低浓度时随时间的延长固形物增加率呈现增加趋势,而在高浓度条件下,固形物增加率随着渗透时间的延长呈下降趋势。

2.3 刺参渗透条件的优化

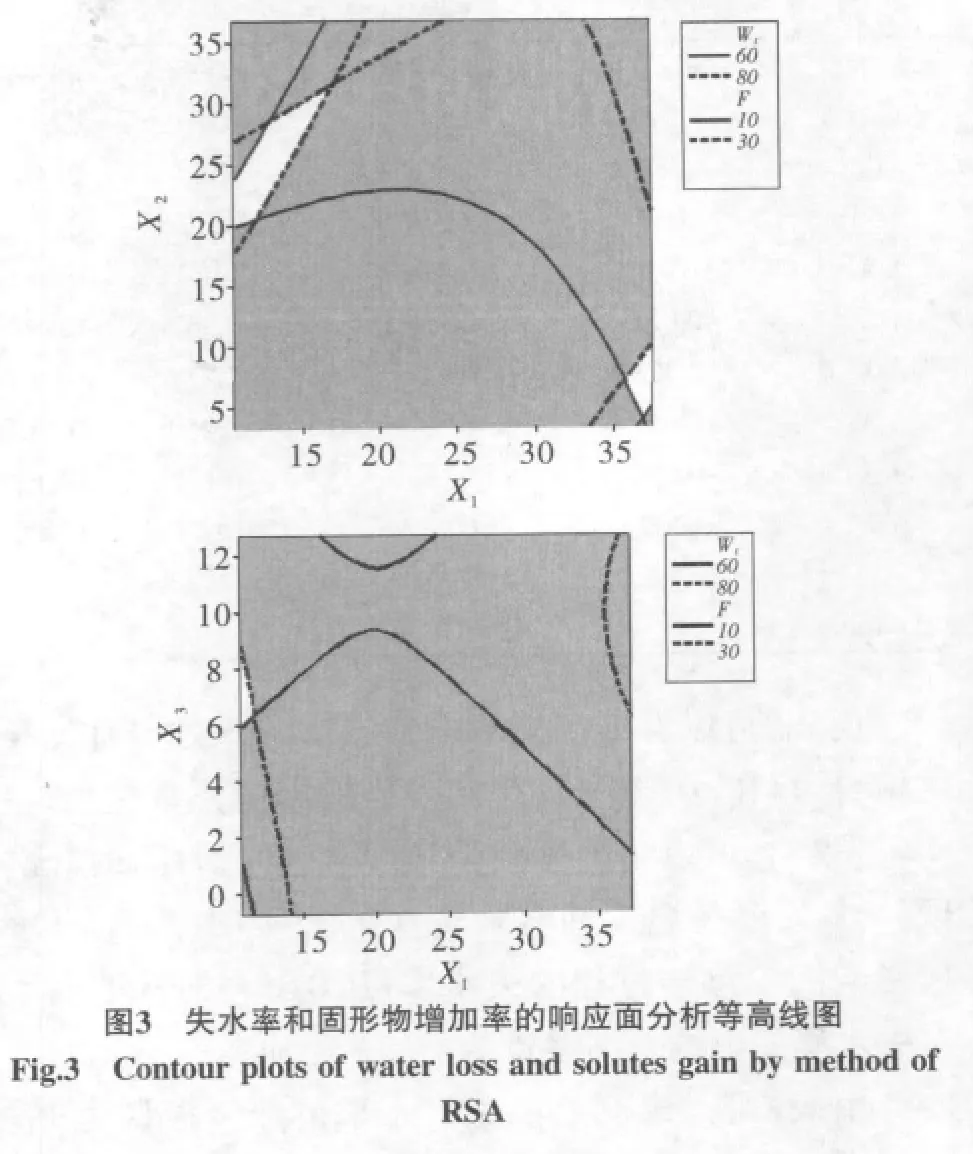

由于采用食盐作为渗透剂,后续加工采用现代干燥技术进行进一步脱水,故希望得到具有尽量低的含水率和含盐量的渗透产品。因此,需要寻找较优的工艺条件,在渗透操作中得到较高的失水率和较低的固形物增加率。这就需要对这2个试验指标进行等高线图的分析。在进行等高线图分析中,首先选择较高的渗透失水率范围(本试验选择为60%~80%),然后选择较低的固形物增加率范围(本试验选择为10%~30%)。MINITAB14所绘制的响应面分析中失水率和固形物增加率的等高线重叠图,见图3。

白色区域为较高的失水率和较低的固形物增加率的重合区域。通过等高线图可得到优化结果为:渗透温度为10℃~15℃、盐水浓度为20%~25%、渗透时间为6 h~8 h。这和常见的果蔬渗透加工工艺有所不同,值得注意的是海参的渗透处理应在较低的温度下进行,这样才能获得较好的效果。经过试验验证,在渗透温度为15℃,盐水浓度为20%,渗透时间为5 h的条件下,海参的失水率为81%,固形物增加率为22%,效果较好。

3 结论

渗透处理可有效降低刺参的初始含水率,使后续的进一步干燥处理降低负荷。利用食盐作为渗透剂符合传统刺参的食用习惯,并能取得较好的渗透脱水效果。在渗透过程中,溶液浓度对刺参渗透过程的失水率影响最为显著,而渗透温度对刺参的固形物增加率影响最为显著。通过响应面分析试验,得到优化的渗透工艺条件为:渗透温度为10℃~15℃、盐水浓度为20%~25%、渗透时间为6 h~8 h。

[1]李熙灿.海参及海参中的化学成分综述[J].辽宁中医学院学报,2004,6(4):341-346

[2]姜健,杨宝灵,邰阳.海参生物活性物质的研究[J].云南大学学报,2004,26(6):96-99

[3]宋迪,吉爱国.刺参生物活性物质的研究进展[J].中国生化药物杂志,2006,27(5):316-320

[4]Duan X,Zhang M,Mujumdar A S.Study on a combination drying techniqueofseacucumber[J].Drying technology,2007,12(25):2011-2019

[5]云霞,韩学宏,农绍庄,等.海参真空冷冻干燥工艺[J].中国水产科学,2006,13(4):662-667

[6]孙妍.海参干燥动力学的研究[D].青岛:中国海洋大学,2007:42-49

[7]Rastogi N K,Raghavarao K S,Niranjan K,et al.Recent developments in osmotic dehydration:methods to enhance mass transfer[J].Trends in food science&technology,2002,13(2):48-59

[8]Cao H,Zhang M,Mujumdar A S.Optimization of osmotic dehydration of kiwifruit[J].Drying technology,2006,24(1):89-94

[9]Zhang M,Li C L,Ding X L.Application of various drying methods in selenium-enriched vegetable dehydration[J].Drying technology,2000,18(4/5):1139-1146

[10]董全,Marcotte M,陈宗道.蓝莓渗透脱水的研究 [J].食品与发酵工业,2004,30(7):36-40

The Osmotic Dehydration Technique of Stichopus japonicus Based on Response Surface Analysis Methodology

DUAN Xu1,WANG Hui1,REN Guang-yue1,ZHU Wen-xue1,ZHU Ke-rui2,*

(1.Food and Biology Engineering College,Henan University of Science& Technology,Luoyang 471003,Henan,China;2.Research Center of China Oil& Foodstuffs Corporation,Beijing 100020,China)

As sea cucumber autolyzes readily it must be dehydrated for preservation.Traditional drying methods for sea cucumber need very long time,and have adverse affects on product quality.Almost without any energy consumption,osmotic treatment can reduce the original moisture content of the sea cucumber.As a result,the osmotic dehydration can be used to reduce the energy consumption of the post-drying treatment of the sea cucumber.A central composite experiment design was used in this paper,and the effects of main parameters of the osmotic procedure on the water loss rate and the solutes gain rate were sudied by the response surface methodology.The optimized technique parameters of the osmotic dehydration were acquired.

Stichopus japonicus;osmosis;dehydration

河南省教育厅自然科学研究项目(2011B550003);河南科技大学博士启动基金项目(09001417)

段续(1973—),男(汉),副教授,博士,研究方向:农产品加工新技术。

*通信作者:朱克瑞(1972—),男,高级工程师,博士,研究方向:食品加工高新技术。

2011-03-10