刨床的光学对刀方法及其在罗茨转子加工中的应用

2011-12-04刘超英董克权李廷洪成红英

刘超英,黄 鹏,董克权,李廷洪,成红英

(肇庆学院 电子信息与机电工程学院,广东 肇庆 526061)

刨床的光学对刀方法及其在罗茨转子加工中的应用

刘超英,黄 鹏,董克权,李廷洪,成红英

(肇庆学院 电子信息与机电工程学院,广东 肇庆 526061)

利用2个LED开关组成刨床的光电对刀机构.其中一只LED光电开关直接安装在工作台上;另一只则安装在电机轴上,再经过10:1的减速器连接工作台的驱动丝杠.2只LED输出的脉冲经过逻辑“与”运算之后给设备发出停止信号.这样的刨床即可用于罗茨转子的粗加工,也可以用于罗茨转子的精加工.

刨床;光学对刀;罗茨转子;加工

0 引言

由于金属部件的切削加工要经过若干次才能完成,因而对刀问题对于加工过程来说就显得颇为重要.对刀是指每次加工过程起始时,确定程序加工原点在机床坐标系中的相对位置,对刀点可以设在零件上、夹具上或机床上,对刀时应使对刀点与刀位点重合.它类似于套色印刷,从金属零配件的加工精度出发,要求每次加工开始时刀具位置严格准确,否则加工出来的转子实际型线与设计型线必定有较大误差,影响产品的整体技术水平[1-2].传统对刀方法采用对刀块对刀,即在工件台固定位置上放置1个V型金属块,每次加工开始时,让刀具与对刀块对准.最近几年发展起来的机电一体化技术使机械加工机床逐步实现了数控化,设备的生产效率、制造精度等综合技术指标也得到很大提高.本文讨论了在机电一体化刨床的基础上,再加装光学对刀系统的刨床,从而进一步提高设备的对刀精度和速度.

1 系统机械与电气结构

1.1 转子型线与机械运动

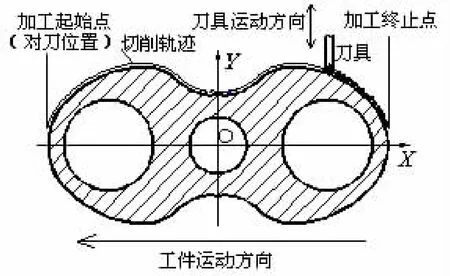

图1是罗茨转子的截面图[3-4],也给出了每次加工过程中刀具的起始点、终止点和行走轨迹示意图.下面对照图1,说明加工过程中的主要机械运动.

刨床的机械运动在空间上主要有三维[5]:第一维是工件的运动方向,沿图1中的X方向运动.需要说明的是,在一个加工过程中,工件随工作台只作单向(沿图1箭头方向)运动,只有当一个加工过程结束准备下一次加工时,工件才作回程运动,而这时就是需要对刀的时间;第二维是刀具的上下运动,如图1中的Y方向,主要按照切削型线作上下调整;第三维是加工过程中刀具的前后运动,主要完成切削动作.

1.2 电气控制与加工轨迹

利用2个电机并配合一定的减速器驱动上述X和Y方向的丝杠,再加装一定的数字化电气控制系统,从硬件上就完成了从机械刨床到机电一体化刨床的改造.目前比较成熟的数字控制系统既可采用可编程逻辑控制器(简称PLC),也可以采用工业控制计算机(简称工控机).由于本系统对应的罗斯真空转子加工数字计算量比较复杂,故选择工控机为数控主要部件.

图1 加工过程中工件与刀具运动示意图

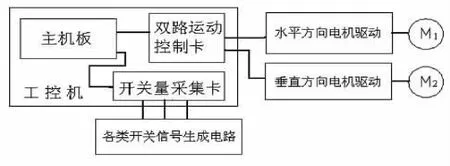

图2 刨床的数字化电气控制系统逻辑框图

在工控机内部插入专用电机运动控制卡,控制卡选用研华科技公司的PCL-839+,该卡具有2个独立的控制通道,广泛用于电机控制系统.从控制卡输出到电机驱动器,由电机驱动器驱动电机.图2给出了数字化电气控制系统的逻辑框图,电机M1用于X方向的丝杠驱动,电机M2用于Y方向丝杠的驱动.其中开关量采集卡采集外部输入的各类脉冲信号,完成刀具前进、后退及对刀动作的控制.

根据转子的型线(外部横切轮廓线),利用AutoCAD生成加工代码数组,如图3所示.其中图3(a)中的X和Y数组就是工件和刀具每步动作的轨迹;图3(b)中的X及Y值代表当前的加工位置.

图3 工件与刀具运动轨迹指示图

2 光学对刀原理

2.1 基本光电开关与对刀原理

利用1只LED发射管和1只LED接收管就可以组成1个光电开关.根据LED发射管和LED接收管的位置,光电开关可分为分体式和一体式2种.分体式光电开关的LED发射管和LED接收管放置在物体的两边,靠物体遮挡光线与否产生电脉冲;一体式光电开关的LED发射管和LED接收管放置在一起,靠前面物体对光线的反射或无反射与否产生电脉冲.本项目选用2只一体式光电开关进行光学对刀.

将1只光电开关安装在工作台滑枕上,当工作台带动工件运动到适当位置时,恰好产生反射,LED光电开关给出高电平脉冲P2,该脉冲作为开关量输入给工控机,工控机发出指令使工作台运动停止,从而达到对刀的目的.

这样简单的光电对刀方法精度很低,原因是LED光斑的直径限制了对刀精度,如果LED光斑的直径为2 mm,其对刀精度只能大于2 mm.另外,反射脉冲出现的时间受环境影响比较大.

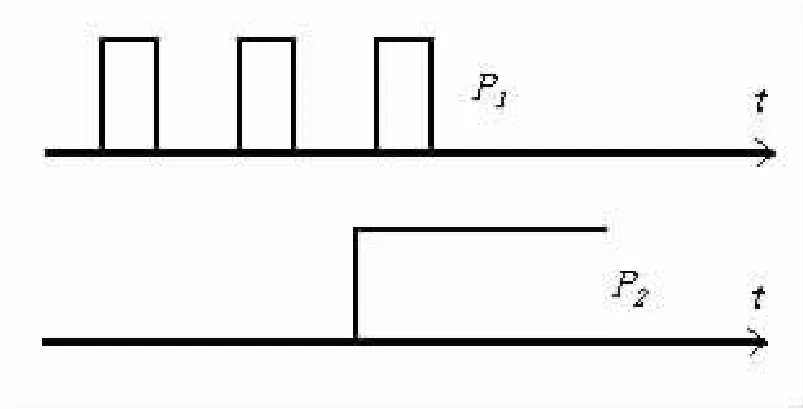

为提高对刀精度,将另外1只光电开关放置在电机与减速器的连接轴附近,放置方法如图4所示.在联轴器上焊接1个反射条,该反射条随电机一起转动,电机每转动1圈反射条经过光电开关1次,产生1个脉冲P1.由于电机是经过10:1减速器再连接工作台驱动丝杠的,相当于丝杠每转动1蛐10转,生成1次P1.利用P1和P2,并经过适当逻辑运算,就可以实现高精度对刀.

图4 对刀脉冲产生的方法

图5 脉冲P1和P2逻辑关系

2.2 对刀逻辑

P1和P1之间在生成的时间方面没有逻辑关系,它们的输出通过一定的逻辑运算用于产生对刀信号.现在分析对刀信号的产生逻辑与过程:无论工作台在什么位置,电机每旋转1周,P1就产生1次.我们希望只有工作台到达对刀位置时,电机才停止旋转.也就是当P2出现时,再出现P1时电机才停止旋转.经过上述分析,得到电机停止逻辑值T与P1和P2的真值表(见表1).

根据表1,不难得到T与P1和P2的逻辑关系为

其中,符号“·”代表逻辑“与”运算.

通过工控机开关量采集卡把脉冲P1和P2采集回来,经过适当运算后实现对刀.需要指出的是,该停止信号只在产生工作台回程对刀时起作用,工作台前进时不起作用.

对刀精度计算:工作台驱动丝杠螺距为5 mm,电机经过10:1齿轮减速器驱动丝杠,电机每旋转1周产生1个脉冲P1,对应工件移动0.5 mm.也就是相邻的2个P1之间的时间恰好是工作台行走0.5 mm所使用的时间,对刀精度小于0.5 mm.

为提高对刀精度,还可以采用增加电机联轴器反射条的方法.例如:在电机联轴器均匀地焊接4个反射条,这时对刀精度可以达到0.125 mm.在一台固定刨床上,由于工作台每次前进或回程都有较好的一致性,而对刀是指刀具与工件之间在每次加工前的相对位置,因此用1个反射条就已经能够达到加工精度要求.

表1 T与P1和P2的关系真值表

3 结束语

铸造的罗茨转子毛坯要经过几次粗加工和1次精加工切削才能最后成型,对刀是每次加工开始时刀具与工件相对位置的确定,对刀的准确性直接影响工件最后的加工精度.在传统机械刨床上加装2个LED光电开关,可以实现刨床重复切削加工过程中的精确对刀.

一个LED光电开关直接测量工作台的位置,相当于粗测位置;另一个LED光电开关测量10:1减速器输入轴的旋转周数,相当于将位置的运动放大10倍之后再进行测量,属于精测位置.两者经过逻辑“与”运算后给控制系统发出对刀信号.这样的光学对刀方法具有对刀速度快、精度高的优点.

[1]蔡善乐,马志宏.数控车床手工螺纹对刀[J].机床与液压,2004(9):177-178.

[2]吴德林.数控车床的对刀原理及对刀方法[J].机械制造,2006,44(8):47-50.

[3]刘坤,巴德纯,常学森,等.圆弧包络线在罗茨转子型线设计中的应用[J].真空,2007(1):14-17.

[4]贾兆诚.罗茨真空泵圆弧短幅外摆线等移距线型转子的工艺性[J].真空科学与技术学报;1981(4):38-40.

[5]王凤兰,沙玉章.双向刨削牛头刨床的机构创新设计[J].机械设计,2007(1):48-49.

Method of Optoelectronic Planer Tool Preset and Its Application in Roots Type Rotor Manufacture

LIU Chaoying,HUANG Peng,DONG Kequan,LI Tinghong,CHENG Hongying

(College of Electronic Information and Mechantronic Engineering,Zhaoqing University,Zhaoqing,Guangdong 526061,China)

Using two LED switches,an optoelectronic planer tool preset machinery was designed.One of the LED switch was directly located on the operation table,and another one was located on the axis after it times 10 of the main driven screw.These two output pulses together gave a stop signal to the machine after a logical AND operation.The planer could be used for roots type rotor manufacture both in rough process and in fine process.

planer;optical tool preset;roots type rotor;manufacture

TH131,TB752

A

1009-8445(2011)05-0025-03

2011-05-09

肇庆市产、学、研合作专项基金资助项目(2007G006)

刘超英(1960-),男,陕西三原人,肇庆学院电子信息与机电工程学院教授.

(责任编辑:陈 静)