硅纳米材料与玻璃纤维混杂填充PA6复合材料的摩擦磨损性能研究

2011-12-04姚昊萍杨和梅

张 静,姚昊萍,杨和梅

(南京农业大学工学院,江苏南京210031)

硅纳米材料与玻璃纤维混杂填充PA6复合材料的摩擦磨损性能研究

张 静,姚昊萍,杨和梅

(南京农业大学工学院,江苏南京210031)

采用MM-200型摩擦磨损试验机对在干摩擦条件下3种硅纳米材料(纳米SiC、SiO2及Si3N4)与玻璃纤维混杂填充聚酰胺6(PA6)复合材料与45#钢对磨时的摩擦磨损性能进行了研究,并采用扫描电子显微镜对复合材料的磨损表面进行了观察。结果表明,3种硅纳米材料都能减小复合材料的摩擦因数,其中以纳米SiO2与玻璃纤维混杂效果最佳,纳米SiC、SiO2及Si3N4的最佳含量分别为3%、5%和3%。纳米SiO2和纳米Si3N4能够提高复合材料的耐磨性,而纳米SiC会导致复合材料的磨损量增大。

聚酰胺6;硅纳米材料;玻璃纤维;复合材料;摩擦磨损性能

0 前言

随着高分子材料工业的迅速发展及其应用领域的不断扩大,人们对高分子材料的使用性能提出了更高的要求,采用均一聚合物生产的制品已难以满足实际的应用需要。为了满足不同用途,赋予高分子材料新的功能,对其进行改性是一种行之有效的方法,受到了广大学者和工业界的普遍重视。

在众多改性方法中,填充改性是一种简单有效的方法,既可保持填料的优点,又可利用复合效应大幅度提高复合材料的性能,还能降低材料的成本[1-5]。随着纳米技术的快速发展,利用纳米材料来填充改性聚合物已成为研究热点。现有的研究大多集中在利用一种材料填充改性聚合物,而利用多种填料,特别是纳米粒子和玻璃纤维混合填充聚合物的研究报道较少。在这方面开展研究工作,不仅可以丰富聚合物改性力学和摩擦学理论,还可以制备性能优良的复合材料,为“以塑代钢”提供经验积累和理论指导,是未来改性聚合物的发展方向。

在现有聚合物中,PA是应用较广泛的一类工程塑料,其产量约占工程塑料总产量的1/3。由于 PA具有优异的综合性能,是聚合物中“以塑代钢”的理想产品。本文以PA6为基体,以玻璃纤维和硅纳米材料混杂作为填充改性材料,分析并比较了填料对复合材料摩擦磨损性能的影响。

1 实验部分

1.1 主要原料

PA6,上海信锦物质有限公司;

纳米SiC,灰色粉末,平均粒径小于50 nm,纯度大于99.09%,合肥开尔纳米技术发展有限公司;

纳米Si3N4,浅褐色粉末,平均粒径为 100 nm,纯度大于99.1%,合肥开尔纳米技术发展有限公司;

纳米SiO2,白色粉末,平均粒径为60 nm,纯度为99%,南京海泰纳米有限公司;

短玻璃纤维(GF),平均直径为8~13μm,平均长度为80μm,南京玻璃纤维研究设计院。

1.2 主要设备及仪器

摩擦磨损试验机,MM-200,宣化材料试验机厂;

扫描电子显微镜,JSM-6300,日本J EOL株式会社。

1.3 试样制备

将质量分数分别为1%、3%、5%的硅纳米材料与20%的玻璃纤维一起加入到 PA6中,混合均匀,采用双螺杆挤出机造粒。粒料在110℃下干燥3 h以后进行注射成型,试样尺寸为30 mm×7 mm×6 mm,磨损表面在800#金相砂纸上打磨。

1.4 性能测试与结构表征

采用摩擦磨损试验机对复合材料进行摩擦磨损试验,在转速为200 r/min、时间为30 min干摩擦滑动条件下进行,测定试样在不同载荷下的磨损质量及摩擦因数,对偶件为45#钢环(内径为16 mm,外径为40 mm,宽度为10 mm),其表面粗糙度为0.08~0.12μm;

磨损表面的微观结构采用扫描电子显微镜进行观察。

2 结果与讨论

2.1 PA6/玻璃纤维复合材料摩擦磨损性能

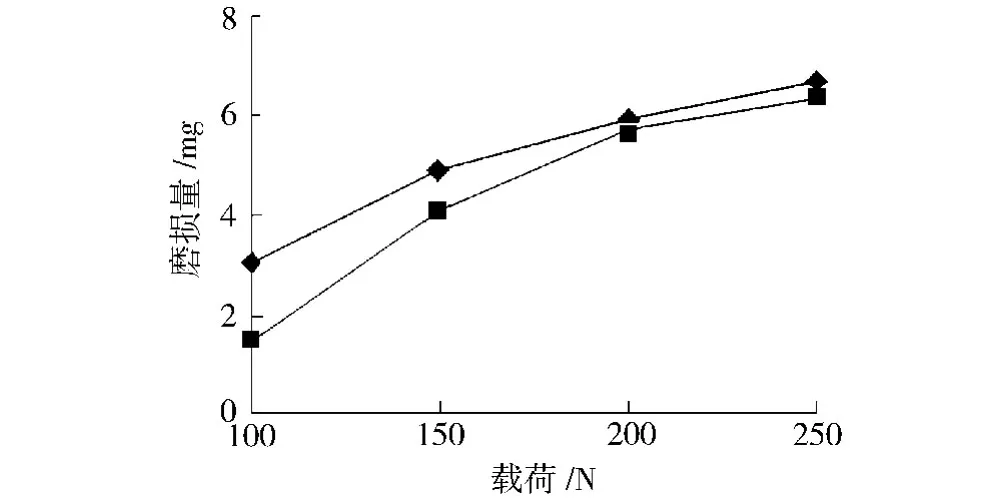

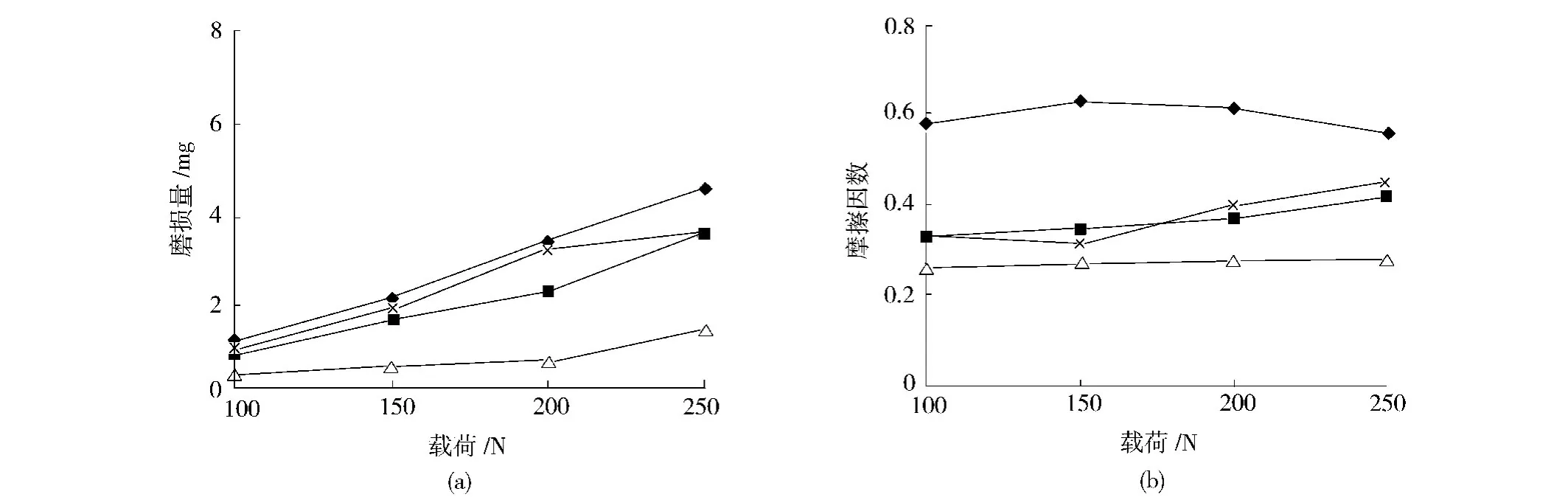

从图1和图2可以看出,填充20%玻璃纤维的PA6复合材料的摩擦磨损性能较好,因此本文选择对硅纳米材料与20%玻璃纤维混杂填充PA6复合材料的摩擦磨损性能进行研究。

图1 玻璃纤维含量对PA6/GF复合材料磨损量的影响Fig.1 Effect of contents of glass fiber on the wear mass loss of PA6/GF composites

图2 玻璃纤维含量对PA6/GF复合材料摩擦因数的影响Fig.2 Effect of contents of glass fiber on the friction coefficient of PA6/GF composites

2.2 摩擦与磨损性能分析

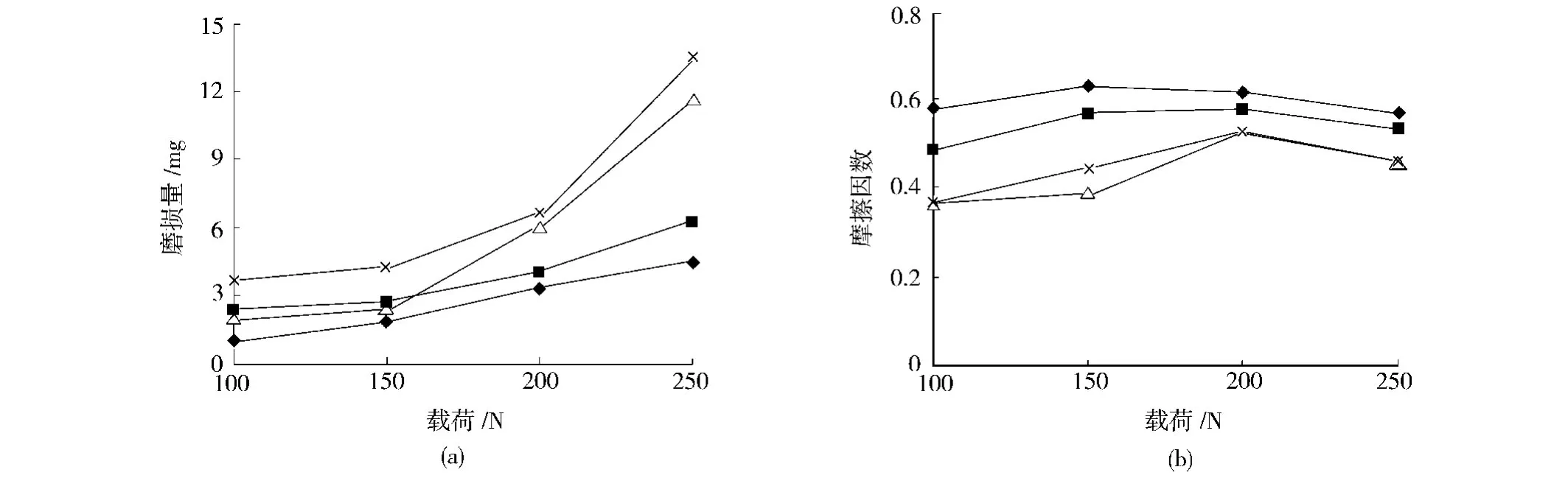

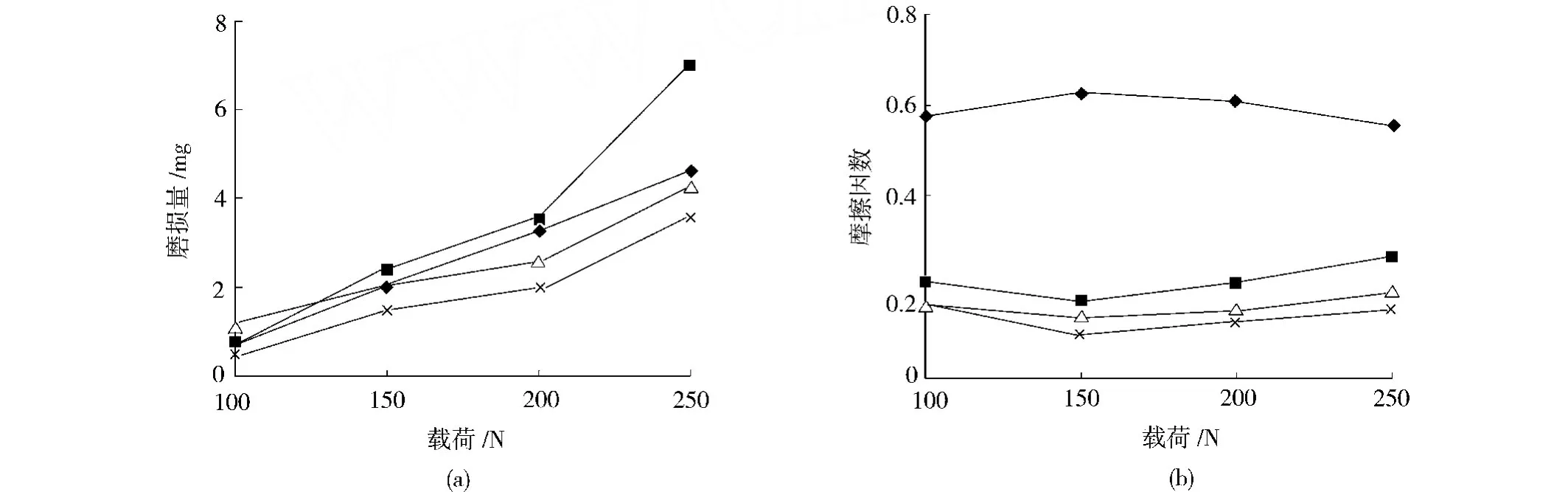

从图3~5可以看出,PA6/玻璃纤维/纳米 SiC复合材料的磨损量明显增大,且随着纳米SiC含量的增加而增大;而 PA6/玻璃纤维/纳米 Si3N4和 PA6/玻璃纤维/纳米SiO2复合材料的磨损量明显降低,说明纳米Si3N4和纳米SiO2可以不同程度地提高 PA6的耐磨性。

图3 PA6/GF/纳米SiC复合材料的磨损性能Fig.3 Wear properties of PA6/GF/nano-SiC composites

图4 PA6/GF/纳米SiO2复合材料的磨损性能Fig.4 Wear properties of PA6/GF/nano-SiO2composites

图5 PA6/GF/纳米Si3N4复合材料的磨损性能Fig.5 Wear properties of PA6/GF/nano-Si3N4composites

从图4可以看出,在同一载荷下,PA6/玻璃纤维/纳米SiO2复合材料的磨损量随着纳米SiO2含量的增加而降低;当纳米SiO2含量为1%时,复合材料的磨损量高于纯PA6;随着纳米SiO2含量的增加,其磨损量均低于纯 PA6;当纳米SiO2含量为5%时,复合材料的磨损量最低,说明纳米 SiO2的最佳含量为5%。同样,从图5可以看出,纳米Si3N4的最佳含量为3%。

从图3~5还可以看出,3种硅纳米材料填充 PA6复合材料的摩擦因数都显著减小,其中以纳米SiO2与玻璃纤维混杂效果最佳。纳米 SiC、纳米 SiO2和纳米Si3N4的最佳含量分别为3%、5%和3%。

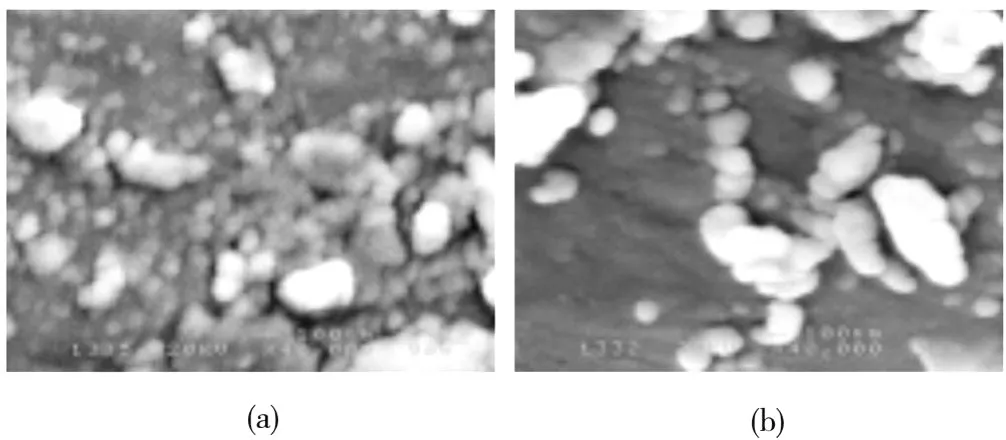

从图6可以看出,当复合材料中纳米Si3N4含量为3%时,纳米粒子在基体中分散较为均匀,而当纳米Si3N4含量为5%时,纳米粒子出现团聚现象。这是由于基体树脂与纳米无机粒子的分子结构不同,二者的界面相容性较差;纳米粒子表面能高,处于热力学非稳定状态,极易聚集成团,团聚体在基体中成为应力集中点,因而在滑动摩擦过程中容易脱落。另一方面,团聚的粒子与基体结合力较低,两方面作用的结果造成复合材料的磨损量增大。只有纳米Si3N4的含量适当时才能有效地在基体中分散,铆接基体PA6大分子链,在滑动过程中阻碍基体向摩擦副转移,从而最大程度地降低复合材料的磨损量[6]。

图6 PA6/GF/纳米Si3N4复合材料磨损表面的SEM照片(40000×)Fig.6 SEM micrographs for the worn surface of PA6/GF/nano-Si3N4composites

2.3 磨损机理分析

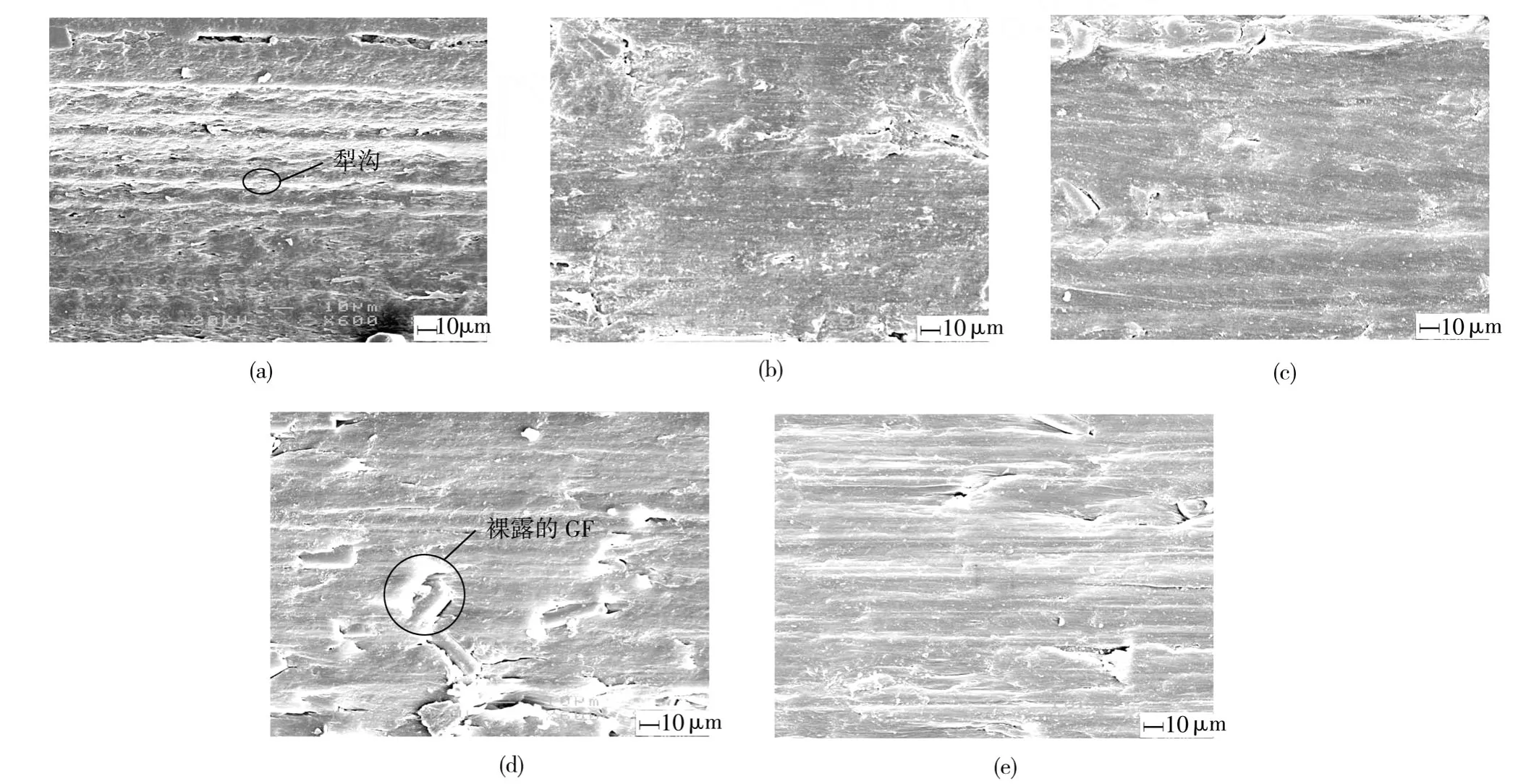

从图7可以看出,在相同载荷和相同含量硅纳米材料填充的条件下,PA6/玻璃纤维/纳米SiC复合材料磨损表面的犁沟较多,PA6/玻璃纤维/纳米SiO2和PA6/玻璃纤维/纳米 Si3N4复合材料的磨损表面较平整,说明纳米SiC对PA6的改性效果不如纳米SiO2和纳米Si3N4,这与上述结果相吻合。

图7 复合材料磨损表面形貌的SEM照片Fig.7 SEM micrographs for the worn surface of the composites

从图7还可以看出,含3%纳米Si3N4的复合材料磨损表面的磨痕较浅,存在轻微的磨粒磨损迹象。含5%纳米Si3N4的复合材料磨损表面的磨痕较深,说明纳米Si3N4的最佳含量为3%,这也证实了前面的结果。含1%纳米SiO2的复合材料磨损表面有较深的犁沟,同时还有清晰可见的裂纹存在,而且表面有裸露的玻璃纤维。这是由于纳米 SiO2含量较小时,纳米粒子和玻璃纤维与基体结合不够紧密,材料抵抗载荷变形的能力较弱,在磨损表面出现了不同程度的裂纹,甚至玻璃纤维从表面剥落,剥落下来的玻璃纤维存在于摩擦副之间,作为硬粒子刮擦复合材料表面,使磨损加剧,故磨损量较大。含3%纳米SiO2的复合材料的磨损表面较平整,磨损表面有与摩擦方向一致清晰的滑痕,其磨损机制为磨粒磨损[7-8]。

3 结论

(1)3种硅纳米材料与玻璃纤维混杂填充 PA6都能减小复合材料的摩擦因数,其中以纳米SiO2与玻璃纤维混杂效果最佳,纳米 SiC、纳米 SiO2和纳米 Si3N4的最佳含量分别为3%、5%和3%;

(2)纳米SiO2和纳米Si3N4的加入能够不同程度地提高复合材料的耐磨性;

(3)纳米SiC会导致复合材料的磨损量增大,且其含量越高,复合材料的磨损量越大。

[1] Bahadur S,Polineny V K.Tribological Studies of Glass Fabric Reinforced Polyamide Composites Filled with CuO and PTFE[J].Wear,1996,200(1/2):95-104.

[2] 王军祥,顾明元.碳纤维增强尼龙1010复合材料的摩擦磨损性能及磨损机理研究[J].机械工程材料,2003,27(7):14-17.

[3] 葛世荣,王军祥.GF增强尼龙1010复合材料的摩擦学性能研究[J].中国矿业大学学报,2001,30(2):114-117.

[4] 刘利国,葛世荣,王庆良.陶瓷粉填充尼龙1010的摩擦磨损性能研究[J].摩擦学学报,2005,25(6):540-544.

[5] Chen Y K,Kukureka S N,Hooke C J.The Wear and Friction of Short Glass-fiber-reinforced Polymer Composites in Unlubricated Rolling-sliding Contact[J].Journal of Materials Science,1996,31(21):5643-5649.

[6] 孙载坚.关于纳米尼龙塑料的研究与开发[C].//纳米及超细技术在高聚物中的应用技术研讨交流会论文集[A].2001:68-69.

[7] 王伟华,葛世荣.填料特性对尼龙摩擦学性能的影响及作用机理[J].中国矿业大学学报,2000,29(5):519-522.

[8] 王军祥,葛世荣,张晓云,等.纤维增强聚合物复合材料的摩擦学研究进展[J].摩擦学学报,2000,20(1):76-80.

Study on Friction and Wear Properties of PA6 Composites Filled with Nano Silicon Materials and Glass Fibers

ZHANGJing,YAO Haoping,YAN G Heimei

(Engineering College,Nanjing Agricultural University,Nanjing 210031,China)

The friction and wear properties of polyamide 6(PA6)composites filled with glass fiber(GF)and one of three nano-silicon-based particles were investigated using a MM-200 wear tester.The worn surfaces of the composites were examined through a scanning electric microscopy.It showed that the friction coefficients of the composites were reduced when GF and a silicon-based particle were filled in,and nano-SiO2was the best.The optimal filler contents for the composites were 5%SiO2,3%Si3N4and 3%SiC,respectively.Nano-SiO2and nano-Si3N4improved the anti-wear properties of the composites,while nano-SiC increased the wear mass loss of the composites.

polyamide 6;nano silicon material;glass fiber;composite;friction and wear property

TQ323.6

B

1001-9278(2011)07-0078-05

2011-03-18

高等学校博士学科点专项科研基金项目(20060307002)

联系人,zhangjing@njau.edu.cn