蒸汽加热模具及模具变温辅助控制装置的研制

2011-12-04张建伟唐庆华鄢俊虎桓锁成

张建伟,唐庆华,鄢俊虎,桓锁成

(北京中拓机械有限责任公司,北京102208)

蒸汽加热模具及模具变温辅助控制装置的研制

张建伟,唐庆华,鄢俊虎,桓锁成

(北京中拓机械有限责任公司,北京102208)

对高光无痕注射成型工艺的成型装置和辅助控制系统进行了研究和开发,介绍了蒸汽加热注射成型工艺原理。通过辅助系统来控制蒸汽加热模具的型腔温度,特殊的水道设计使模具型腔的温度能够迅速升至熔体的热变形温度以上,进而获得高光表面制品。同时指出了蒸汽加热模具在模具材料的选择、测温点的分布等方面的设计思想,阐述了辅助控制装置的组成部分及控制原理。结果表明,蒸汽加热模具可加工高表面光洁度、无熔接痕、无流痕的塑料制品,可免除后续喷涂工艺,降低了生产成本,成型周期由120 s缩短到43 s。

蒸汽加热;模具;高光表面;熔接痕;辅助控制装置;成型周期;注射成型

0 前言

随着近些年材料科学的飞速发展,在家电、通讯、消费电子、汽车内饰、光电等领域中,消费者对塑料制品提出了壁厚更薄、结构更复杂、表面更美观、强度更高等方面的要求。高光无痕注射成型工艺是近年来快速发展起来的一种新型注射成型技术,它能够根据塑料特性和注射成型工艺要求实现动态的温度控制,使熔体在模腔中的流动达到最佳状态。游茗景[1]研究发现微注射成型的模具温度必须高于塑料的玻璃化转变温度才能保证制件填充完整。该技术能有效消除塑件表面熔接痕、流痕等缺陷,降低塑件表面粗糙度至镜面效果,由此还可免去后续的喷涂工艺,在降低成本的同时大大缩短了生产周期。蒸汽加热模具和蒸汽加热成型辅助控制器是针对该成型工艺的要求研发的成型装置及工艺控制系统。

1 蒸汽加热工艺

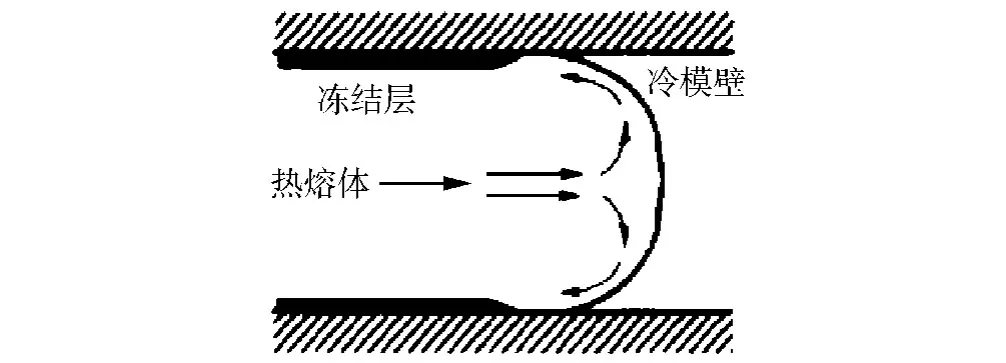

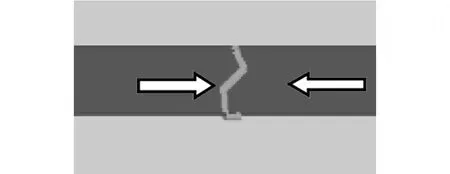

高光无痕注射成型工艺的系统主要分为3类:蒸汽加热系统、高温水系统、电加热系统,其中前2类系统比较常见。传统的注射成型工艺中,模具一般采用低温循环水来维持较低的表面温度。在填充过程中,熔体的流动前沿与模具表面接触的部分会形成很薄的冷层,同时熔体又向前流动,由于拉伸和冷料结合会产生诸多表面缺陷[2-3],如图1和图2所示。

图1 熔体流动示意图Fig.1 Schematic diagram for melt flow

图2 熔接痕示意图Fig.2 Schematic diagram for weld lines

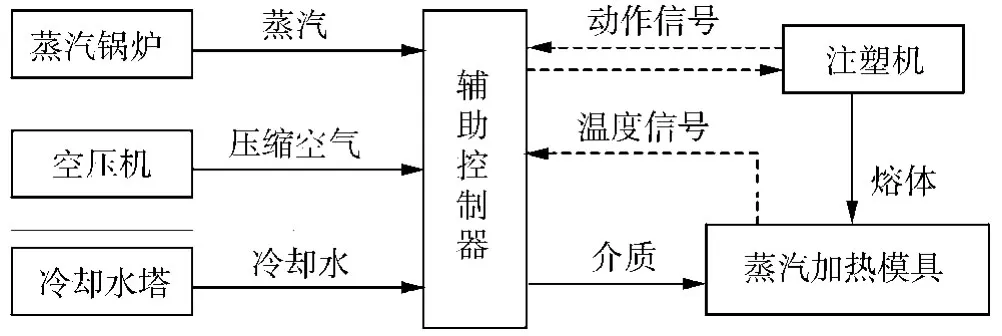

蒸汽加热注射成型工艺(图3)是通过辅助设备控制蒸汽,通入到模具的水道内,使模具型腔表面温度升高至塑料热变形温度以上,然后注塑机开始进行注射,待充模完成后控制器得到注塑机的反馈信号,向模具水道内通入冷却水,使模具温度降至开模温度,然后开模取件,同时进入下一周期的生产。该成型工艺主要以蒸汽为加热介质,利用蒸汽相变放出的大量热量来加热模具,加热速度远超过以油为媒介的加热速度,最高温度可达180℃;同时蒸汽与冷却水还可以共同使用同一管路。

图3 蒸汽加热工艺示意图Fig.3 Schematic diagram for steam heating

2 蒸汽加热模具

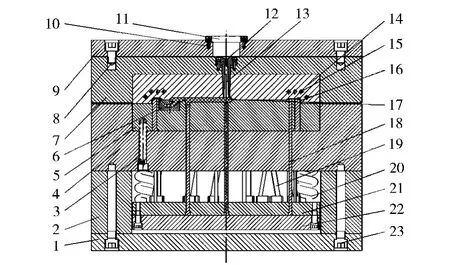

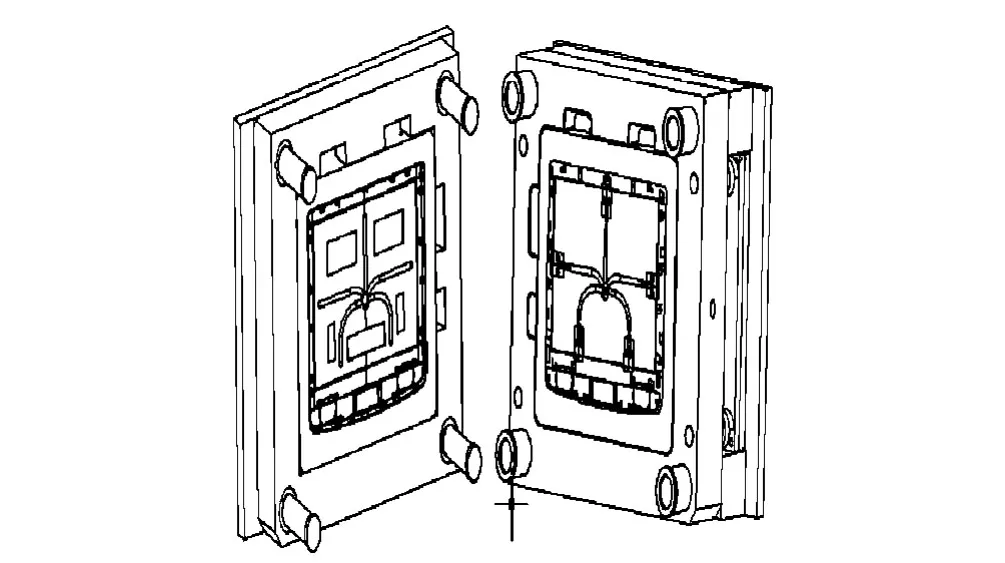

蒸汽加热高光模具与普通模具的主要不同在于水道的设计、测温装置的增设、型腔材料的选择以及浇口的设计等方面。图4和图5给出了笔者开发的某品牌19寸显示器前框模具。

图4 显示器前框模具剖视图Fig.4 Profile chart of mold for display front panels

图5 显示器前框模具3D图Fig.53D map of mold for display front panels

2.1 型腔材料

模具的性能与寿命跟模具所使用的钢材有着直接的关系,塑胶模具零件由于其工作条件不同,受外部影响情况也不相同,因此除了对钢材的性能要有一些基本要求外,还要有所侧重。例如大型高光塑胶模具型腔用钢材,除了要求具有良好的切削性、良好的放电加工性和良好的焊接性能外,还需要具有极佳的抛光性和较高的硬度等。这样既可以成型出表面光亮美观的产品,又可以减小塑料对型腔表面的磨损,延长了模具使用寿命,降低了注射成型压力,保护了注塑机。

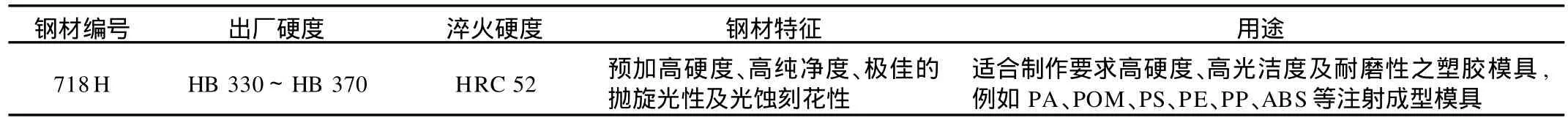

目前,常用的高性能镜面塑胶模具钢材有718H、8407、L KM818H、NA K80、STAVAX S136、STAVAX S136H等[4]。笔者根据原材料尺寸大小、价格及性能等方面实际情况选用718H作为常用镜面塑胶模具钢材,其主要性能如表1所示。

表1 模具材料的性能Tab.1 Performance of material used for molds

2.2 浇口设计

因为蒸汽加热成型工艺可以消除塑件表面的流痕、熔接痕等表面缺陷,故降低了浇口的设计难度。第一,不必考虑由于浇口的位置而带来表面流痕的问题,因此浇口位置的选择范围就变得很大;第二,蒸汽加热模具可以设置多个浇口,不必考虑由于浇口过多带来的表面熔接痕问题,同时增加多个浇口可以缩短熔体在模具型腔内部的流动长度,缩短了充模时间。在本文开发的模具中笔者开设了5个浇口,如图5所示。虽然采用5点进胶方式,但由于采用了蒸汽加热成型工艺,完全可以消除熔接痕和流痕。此外,采用5点进胶方式,减少了流长比,降低了注射成型过程中的保压压力,从而可以更加方便地调整注射成型工艺,降低了锁模力,减少了制品成型后的内部残余应力,对成型周期和制品的翘曲变形都有一定的好处。

2.3 水道设计

蒸汽加热模具的水道与普通模具的水道不同,在定模一侧的水道起到加热和冷却的双重作用。在执行升温动作时,为了不影响成型周期,要求模具型腔表面升温速度要快,并且温度分布均匀。这样水道必须尽量靠近型腔表面才能使温度快速升高至塑料热变形温度以上,同时水道要随着塑料产品的外形而均匀分布。如果水道与型腔表面的距离过小,会降低模具型腔的强度,进而影响模具的寿命,因为在充模过程中模具型腔要承受很高的注射压力。因此在确定水道与型腔的距离时,可利用模拟软件进行载荷分析,结果如图6所示。经过分析得出,水道与型腔表面间距为7 mm时最大应力集中值为170 MPa;间距为12 mm时最大应力集中值为158 MPa。718H在200℃状态下屈服强度为925 MPa,考虑到模具在使用过程中要频繁的升温与冷却,最后确定水道与模具型腔表面间距为12 mm。

图6 模具型腔强度分析Fig.6 Strength analysis for cavity of the mold

蒸汽模具对冷却水道的排布比较讲究,好的水道排布不仅可以大大提高注射成型效率,而且在改善产品质量方面也起到重要作用。以笔者开发的LCD面壳为例,对高光模具型腔的水道进行L型排布,如图7所示。最终产品如图8所示。冷却(加热)既充分又均匀,通过蒸汽加热可以很容易达到所要求的温度,并且型腔表面温度分布均匀,温度梯度小。同时,采用加长水管直接将模芯用水引出而不采用密封圈,可防止模具长期在高温下作业,致使密封圈老化,因此可降低模具的维修成本。值得一提的是,高光模具的运水管必须采用耐高温管路,以防止高温高压下水管爆裂。

图7 水道排布示意图Fig.7 Schematic diagram for the design of water channels

图8 产品图片Fig.8 The product

2.4 测温点及测温装置

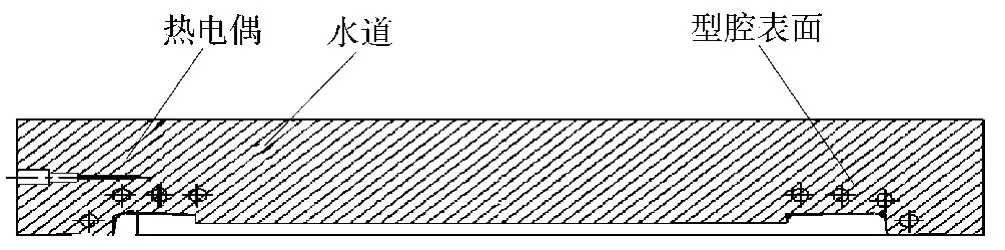

测温点的设置对于蒸汽加热成型工艺起着关键作用。在实际的生产中,要通过测温点的温度来调整注射时间、蒸汽加热时间、冷却时间等成型工艺。测温点越靠近型腔,越能如实反映型腔表面的温度。但由于蒸汽加热模具水道复杂、分布较密,如将测温点设在水道与型腔表面之间加工难度很大。为此,根据水道热量在短时间内会向上下两个方向等量传递的原理,将测温点设在水道下面,其距水道的距离与型腔距水道的距离相等,如图9所示。

图9 测温点Fig.9 The measuring point for temperature

测温装置采用的是 K型铠装式热电偶,属于接触式测温,测量范围广,结构简单,容易安装和更换。为了使测得的温度更真实,在安装之前要涂导热硅脂。

2.5 隔热层

蒸汽加热模具在使用过程中,长时间处于较高温度下(一般为60~120℃),为减少热量向外界传递,在模具与注塑机之间增加了隔热层。这样既节省了能源,同时又加快了模具型腔的升温速度,缩短了成型周期。隔热层安装在模具与注塑机头板之间,需承受一定的载荷,又要具有较低的热导率,故笔者采用环氧树脂和木屑等材料混合而成的材料作为隔热层,这种材料不但具有一定的力学强度,并且具有很低的热导率值。

3 模具变温辅助控制装置

模具变温辅助控制装置是通过注塑机及蒸汽加热模具反馈的信号来控制模具水道内蒸汽、水、压缩空气之间的切换动作,使系统各部分动作相匹配。

3.1 控制原理

控制器通过电磁阀和单向阀控制外围设备提供的高温蒸汽、冷水和压缩空气按特定顺序依次进入模具,实现模具的工作前预热和工作后冷却。模具加热是采用高温蒸汽,通过模具水道加热模具,当注塑机合模后(特殊情况下可开模即进行加热)通入高温蒸汽,首先把模具温度提高到一个设定值,然后开始注射,在注塑机完成射胶、保压并转入冷却过程后,开始注入冷水,模具温度很快下降到一个设定值后开模,再向模具吹入空气把冷水完全吹走,完成整个注射成型过程,等待下个注射成型周期。控制器原理如图10所示。

图10 控制器原理图Fig.10 Schematic diagram for the controller

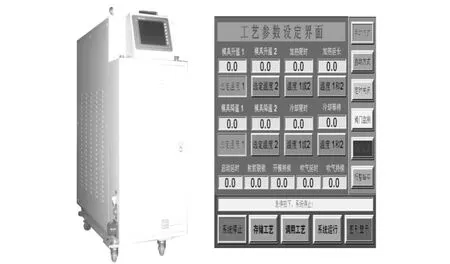

3.2 结构及功能

该控制器的控制系统与执行系统一体化,结构紧凑、占用空间少,操作手持,可分离使用,操作方便(如图11所示),加热和冷却的媒介都可以通过回收循环利用,节省了能源。控制器内部执行系统的管路连接全部采用焊接的连接方式,包括管路与手阀和角座阀的连接。因为内部管路经常在快速升温和快速冷却的状态下工作,如采用螺纹连接,密封机构经过长时间使用就会失效。由于管路材料多为不锈钢材料,所以采用氩弧焊接工艺[5],这样就保证了管路长时间的密封功能。另外,由于管路要控制高温蒸汽,为减少蒸汽在控制器内部管路的热量损失,内部管路全部包裹隔热棉,并加以固定,既减少了热量损失又保护了内部的电气组件,降低了电气组件工作环境的温度。

图11 蒸汽加热控制器及操作界面Fig.11 The steam heating controller and its operator interface

控制器的控制系统除采用温度控制方式以外,还增加了时间控制方式。在实际的生产过程中,更多使用的是时间控制功能。因为模具在加热过程中,温度变化速度很快,热电偶采集数据随之变化速度也很快,所以利用温度控制方式经常会带来是生产周期的不稳定性,虽然在单个周期中温度控制方式偏差较小(一般在1~2 s),但多个周期累计下来,就会造成很大的偏差,不易计算产量。采用时间控制方式就解决了这个问题,使生产稳定,可实现全自动化生产。

4 生产实践

笔者开发的19寸LCD前框蒸汽加热模具及辅助控制系统现已投入到正式的生产。产品材料为ABS,整个成型周期为42 s,加热时间为16 s,生产稳定,成品率在97%以上。产品表面达到镜面效果,无熔接痕、流痕等缺陷,符合设计要求,并且不需要表面喷漆。如采用传统模温机控制模具温度的方式,成型周期在120 s左右,而且产品的表面质量较差。蒸汽加热工艺结合了模具技术、装备制造技术以及注射成型工艺技术,在实际生产中对操作者要求较高,需要熟悉注射成型工艺、了解模具和懂得设备操作原理,因此必须进行相关的培训。

5 结论

(1)采用高光无痕注射成型工艺能够有效消除产品表面的熔接痕和流痕缺陷,提高熔体对模具的复制效果,甚至可以达到镜面效果,使产品免喷涂,减少了后续加工工序,缩短了生产周期,降低了成本,以19寸LCD前框为例,大约可节省成本10%;

(2)在保证强度的前提下,蒸汽加热模具的水道应尽量靠近模具型腔表面以提高升温速度,确保型腔温度分布均匀;一般而言,29寸以下的LCD前框的蒸汽加热模具的水道直径为8 mm,距型腔表面距离为12 mm;29寸以上其水道直径和距型腔表面的距离要有所增加;同时模具与注塑机之间要增加隔热层,厚度为10~20 mm,能够减少热量流失,提高生产效率;

(3)辅助控制系统能够合理地控制模具温度,随着注塑机的动作进行相应的变化,从而保证较高的成品率;此外,采用时间控制方式比温度控制方式更加稳定,便于计算产能;同时内部管路连接采用焊接方式避免了渗漏,保证了设备寿命和生产稳定。

[1] 游茗景.快速加热系统于微射出成形之应用[D].台南:成功大学航空太空工程研究所,2006.

[2] Rhee B O,Kim C S,Lee K,et al.Evaluation of Momentary Mold Surface Heating(MMSH)Process[C].SPE ANTEC Tech Paper,Boston,2005:35-38.

[3] Kim D H,Kan M H,ChunY H.WonderInjection Molding with Momentary Mold Surface Heating Process(MMSH Process)[C].SPEANTEC Tech Paper,Orlando,2000:3841-3844.

[4] 罗华云,孙 玲.高光注射成型技术的发展及应用[J].现代制造技术与装备,2009,(4):19-21.

[5] 徐 灏.机械设计手册(第3卷)[M].北京:机械工业出版社,1992:1-6.

Study on Stream Heating Mold and Auxiliary Control Device for Mold Temperature

ZHANGJianwei,TAN G Qinghua,YAN Junhu,HUAN Suocheng

(Beijing Chn-Top Machinery Co,Ltd,Beijing 102208,China)

A plastic injection mold and auxiliary device used for processing articles of high gloss surface without weld lines and flow marks were studied.Surface defects of product were eliminated because the mold temperature changed with the injection molding action;high gloss surface of articles was made because the special channel design of mold could quickly raise the mold cavity temperature above the softening point.The design methods for the channels,materials,and temperature measurement points of the stream heating mold were analyzed.The component parts,the control theory,and the selection calculation method for the corresponding heating auxiliary control device was discussed.The system was verified through the actual production and application.It showed that the system could manufacture plastic products with high gloss surface and without weld lines and flow marks.The system could reduce processing costs and environmental pollution for eliminating spraying process.Injection molding cycle time was reduced from 120 s to 43 s.

steam heating;mold;high gloss surface;weld line;auxiliary control device;molding cycle;injection molding

TQ320.66+2

B

1001-9278(2011)07-0094-05

2011-03-14

联系人,z_jw811021@163.com