塑化聚乙烯醇的流变性能及发泡行为研究

2011-12-01吴文倩贾青青高伦巴根项爱民

吴文倩,贾青青,高伦巴根,项爱民

(北京工商大学材料与机械工程学院,北京100048)

塑化聚乙烯醇的流变性能及发泡行为研究

吴文倩,贾青青,高伦巴根,项爱民*

(北京工商大学材料与机械工程学院,北京100048)

采用毛细管流变仪对聚乙烯醇(PVA)的流变性能进行了表征,用差示扫描量热仪研究了降温速率对PVA结晶性能的影响,并通过在PVA中添加化学发泡剂熔融挤出的方法制备了PVA发泡材料,用扫描电子显微镜和密度测试仪分别对发泡材料的泡孔形态和密度进行了表征。结果表明,PVA对剪切作用非常敏感,在低剪切速率下熔体黏度较大,泡孔分布均匀,材料密度较小;在高剪切作用下熔体黏度低,气体容易逃逸,导致发泡材料泡孔破裂或合并;低降温速率下熔体黏度小,泡孔易合并、塌陷;在较高的降温速度下,由于气体压力过大而造成气泡合并、连通,材料密度大。

聚乙烯醇;流变性能;结晶性能;泡孔形态;表观密度

0 前言

PVA是亲水性很好的环境友好高分子材料。PVA泡沫材料具有环保性、耐热性、抗静电性、生物相容性、阻透性、耐溶剂性好等优点[1-2],在制备水处理用过滤及吸附材料、隔音及隔热材料、土壤保湿、保鲜以及多功能复合泡沫材料等方面具有突出优势[3]。现有PVA泡沫材料多采用溶液发泡或模压发泡法制备[4],工艺复杂,周期长,成本高,限制了其应用。PVA的连续挤出发泡可以大大提高PVA的生产效率,降低成本,进一步拓展其应用空间。但PVA分子极性大、熔点高,熔融温度与分解温度接近,难以热塑成型是实现连续挤出发泡的难点。也有一些学者对PVA挤出发泡进行了研究,彭贤宾等[5]采用水作增塑剂兼物理发泡剂,在普通单螺杆挤出设备上实现了PVA的熔融挤出连续发泡,研究了水含量、口模温度和螺杆转速对PVA发泡成型性能的影响。结果表明,适当的水含量、口模温度以及螺杆转速是实现PVA/水体系稳定发泡的关键因素。Ramesh等[6]研究了以水和乙醇作为发泡剂时PVA 熔融挤出连续发泡行为,制备出了水溶性可调、密度为32~35.2kg/m3的PVA发泡材料。

笔者在前期的研究工作中,采用醇胺类塑化改性剂及流动改性剂通过专用塑化设备实现了PVA的热塑成型。本文在PVA塑化的基础上,通过添加吸热型发泡剂,研究了PVA塑化后连续挤出发泡过程中的流变性能和发泡行为,实验结果对实现PVA的连续挤出发泡具有一定的指导意义。

1 实验部分

1.1 主要原料

PVA,PVA1799,日本可乐丽公司;

塑化改性剂(季戊四醇和山梨醇以1∶1配比),北京工商大学;

化学发泡剂,601,美国矿工公司;

滑石粉,5μm,北京蓝宁公司;

二氧化硅,化学纯,国药集团化学试剂有限公司。

1.2 主要设备及仪器

毛细管流变仪,RHEOGRAPH-2001,直径1mm,长径比为20/1,德国GÖTTFERT公司;

差示扫描量热仪(DSC),Q100,美国TA仪器公司;

扫描电子显微镜(SEM),TESCAN VEGAⅡ,捷克TESCAN S R O公司;

挤出机,LTE26-40,瑞典Lab Tech公司;

平板硫化机,YX-45,瑞士Lab Scientific公司;

密度测试仪,ULTRAPYC 1200e,美国 Quantachrome Instruments公司。

1.3 样品制备

将塑化PVA/发泡剂601/成核剂滑石粉/二氧化硅等按照100/1.0/1.0/0.5的比例在高速混合机内共混,于单螺杆挤出机上进行挤出发泡,螺杆转速分别为10、15、20、30、40、80r/min,各区温度(从加料区到机头)分别为加料区185℃、2区200℃、3区210℃、4区205℃,机头195℃。得到PVA挤出发泡样品,流程图如图1所示。

1.4 性能测试与结构表征

毛细管流变特性:将塑化PVA粒料加入毛细管流变仪中,分别于220、225、230℃下进行测定,剪切速率范围0~4000s-1,经过预压,预热6min后进行测试,考察PVA的流变性能;

图1 发泡工艺流程图Fig.1 Chart of foaming process

非等温结晶性能测试:采用DSC,取已制得的塑化PVA料3~5mg,迅速加热至240℃,停留3min以消除热历史,然后分别以5、10、20、40℃/min的速率降温至100℃,得到结晶曲线;

泡孔形态测试:将发泡材料用液氮脆断,镀金处理后用SEM观察;

密度测试:将PVA发泡材料在密度测试仪上测试密度,氮气环境,压力17MPa,测量3次取平均值。

2 结果与讨论

2.1 剪切速率对表观黏度(ηa)的影响

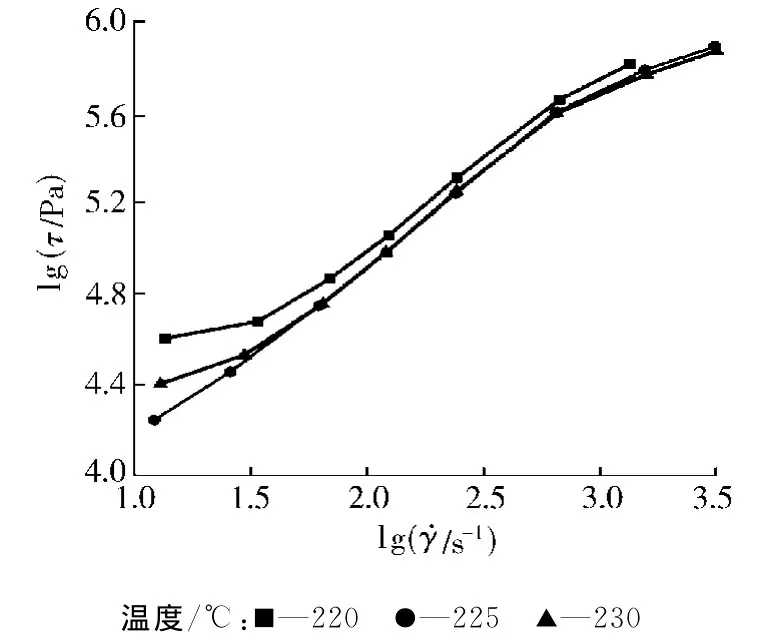

PVA的挤出发泡行为与其发泡时的熔体黏度有密切的关系,熔体黏度同时受温度和剪切速率的影响。从图2可以看出,在不同的测试温度下,剪切应力(τ)随着剪切速率的增加均增加,只是增加的幅度随着剪切速率的增大而减小,在相同的剪切速率下,温度升高,剪切应力减小,这是因为剪切速率的增大破坏了PVA的结构,因此剪切应力下降;在实验温度范围内,温度越高,材料的流动性越好,剪切应力相应也越小;从图3可以看出,PVA呈现剪切变稀行为,这是由于在高频下,取向时间小于松弛时间,流体阻力减小;此外高剪切下分子链的解缠作用也会导致黏度下降。

图2 不同温度时PVA的剪切应力与剪切速率关系Fig.2 Relationships betweenτ of PVA andat different temperatures

图3 不同温度时PVA的lgηa和lg的关系Fig.3 Relationships between lgηaof PVA and lgat different temperatures

图4 不同温度时PVA的表观黏度和剪切速率的关系Fig.4 Relationships betweenηaof PVA andat different temperatures

从图4可以看出,在实验温度范围内,高醇解度PVA熔体的表观黏度随剪切速率的增加急剧下降,呈现明显的假塑性流体特性,值得注意2点:(1)同一温度下,在低剪切速率下(0~600s-1)PVA熔体的表观黏度随着剪切速率的上升而急剧下降,在中高剪切速率下(600~2400s-1),PVA熔体的表观黏度下降逐渐趋缓;(2)PVA表观黏度对温度变化非常敏感,温度升高,表观黏度降低,这种现象在低剪切速率下更加明显,这是因为温度升高,PVA分子无规热运动加剧,分子间距离增大,熔体自由体积增加,导致PVA分子链间相互作用力减小,链段更易活动,体系流动性增大。但是在225℃后,低频下(0~240s-1)PVA熔体的流动曲线出现反转现象,即高温时的黏度反而高于低温时的黏度,比如,240s-1时,225℃时熔体的表观黏度为726Pa·s,230℃表观黏度为738Pa·s,在剪切速率为900~3000s-1时,上述两温度下PVA熔体的表观黏度均在同一区间范围内基本稳定,只略微缓慢下降。这使得通常情况下通过提高温度降低熔体黏度的设想受到限制,但黏度在高频区的稳定十分有利于在该剪切区间内加工设计发泡材料,因为制备发泡材料在加大转速的条件下还需要稳定熔体黏度和强度来提高泡孔稳定性。当剪切速率大于700s-1时,230℃的表观黏度又小于225℃,且表观黏度下降速率随剪切速率的增大而增大(图4),该剪切速率下不利于泡孔形成和稳定。

2.2 剪切速率对PVA非牛顿指数的影响

假塑性高分子的流变行为可以用Ostwarld de-Wale幂律方程表示,如式(1)、(2)所示:

式中 K——与温度有关的参数

n——非牛顿指数

图5 不同温度时PVA的lgτ和lg的关系Fig.5 Relationships between lgτof PVA and lgat different temperatures

图6 不同温度时PVA的n和lg的关系Fig.6 Relationships between nof PVA and lgat different temperatures

对牛顿流体n=1,K=η0(零切黏度);非牛顿流体情况下,n<1,n偏离1的程度越大,表示材料的假塑性越强。图5为lgτ和lg的关系曲线。用上述方程来描述PVA熔体的流动性为可求出上述3个温度下的非牛顿指数与剪切速率的关系(nlg),如图6所示。从图6可以发现,随着剪切速率的增加,其n值先增大,然后减小,在低剪切速率下,n值小于1;高剪切速率下,n值大于1,推测可能是由于物料在毛细管内停留时间太长,PVA对热的作用也较敏感,为流凝体,在中间频率范围内,剪切和热的作用下,时间和热对PVA的流动性贡献较大,抵消了因剪切速率的增大而造成的黏度减小;在高频下,剪切作用又占据主导作用,n值又下降。可以看出,剪切和热对PVA的流动性有很大的影响,调整合适的转速进而调整在螺杆内的停留时间对于制备性能良好的PVA发泡制品起关键作用。

2.3 泡孔形态研究

2.3.1 挤出剪切速率与泡孔密度及形态的关系

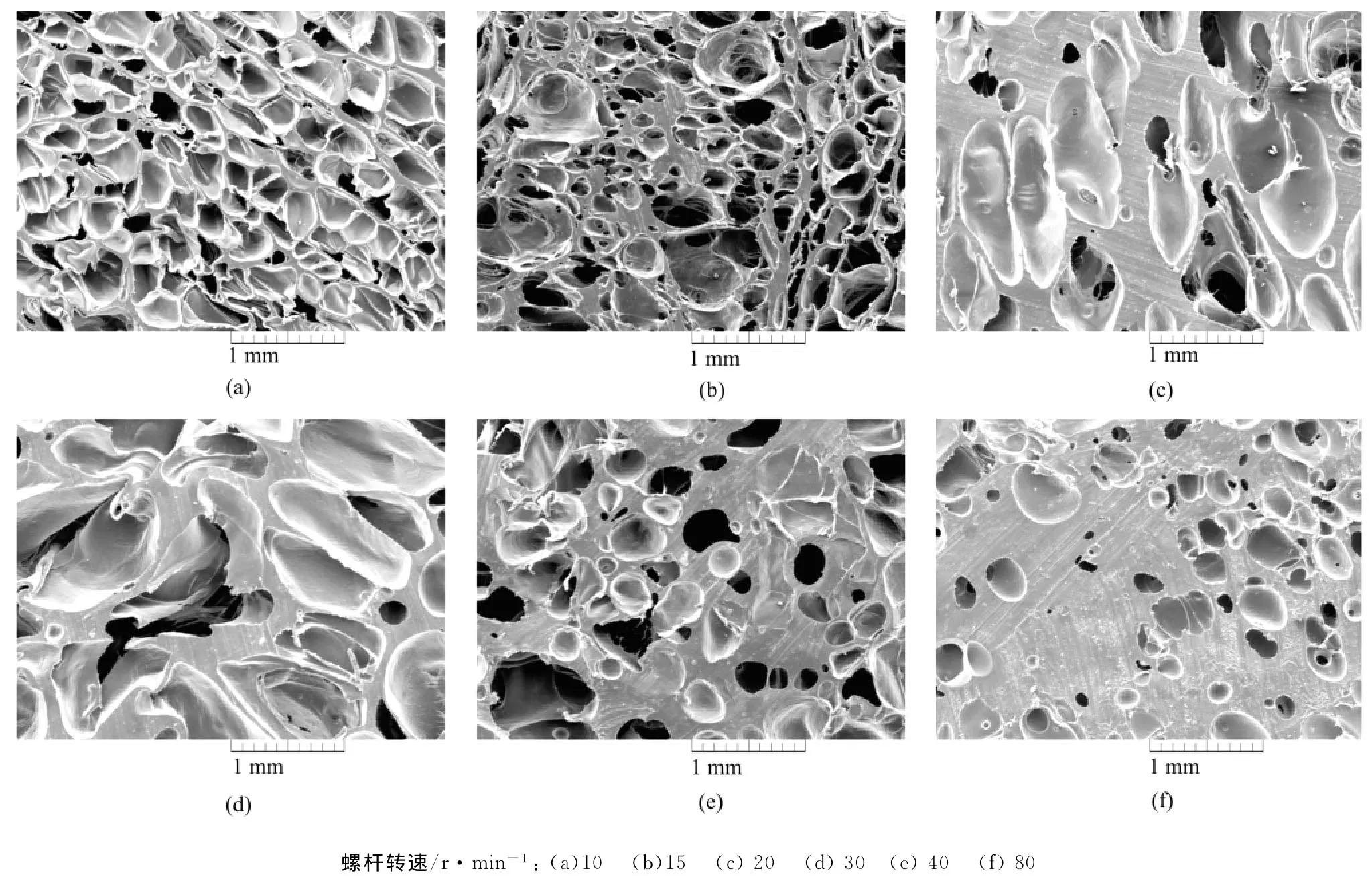

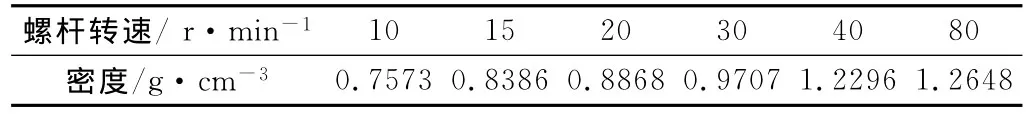

前面研究指出,不同的剪切速率下熔体的表观黏度不一样,对发泡的影响也不一样,为了研究剪切速率对PVA发泡材料泡孔结构的影响,本文进行了不同螺杆转速下PVA熔体的发泡,各区温度分别为加料区185℃,2区200℃,3区210℃,4区205℃,机头195℃。螺杆转速与发泡材料密度的关系如表1所示,泡体形态如图7所示。

图7 不同螺杆转速时PVA的泡孔形态SEM照片Fig.7 SEM micrographs for cell morphologies of plasticized PVA at different roller speed

从图7可以看到,在低剪切速率下,泡孔密度较大而且泡孔分布均匀,随着螺杆转速的提高泡孔分布以及尺寸不均匀。在低剪切速率下,PVA熔体黏度较大,不易发生泡孔破裂或泡孔合并,有利于泡孔的稳定,而且由于转速较低,物料在螺杆内停留时间较长,能够使发泡剂和成核剂尽可能均匀地分布在PVA基体中,因此,泡孔尺寸分布以及泡孔分布均匀;随着转速的提高,PVA熔体黏度下降,因此出现了图7(b)中的泡孔合并现象,气泡呈现为变形的圆形或椭圆形,而且一些泡孔不具备完整的泡壁,存在较多的空洞,表明制备出的PVA发泡材料是开、闭孔混合结构的发泡材料。随着转速的继续升高,黏度继续下降,泡孔合并严重,而且由于在螺杆中停留时间变短,发泡剂和成核剂分布不均,造成泡孔合并;当转速达到40r/min[图7(e)],熔体黏度已经趋于平稳,而且黏度较小,气体极易从PVA熔体中逃逸出来,只有很少一部分气体起到了作用,泡孔数量和尺寸均减少。

从表1可以看出,随着转速的提高,材料的密度呈上升趋势,转速较低时,泡孔均匀,泡孔合并现象不严重,因此密度小,随着转速提高,首先出现了泡孔合并现象,导致密度增大,转速继续提高,剪切作用增大,熔体黏度下降,泡孔合并,还因熔体黏度不够造成了气体的流失,发泡倍率下降。

表1 密度与螺杆转速的关系Tab.1 Relationships between apparent density and screw speed

2.3.2 口模温度对泡孔形态以及密度的影响

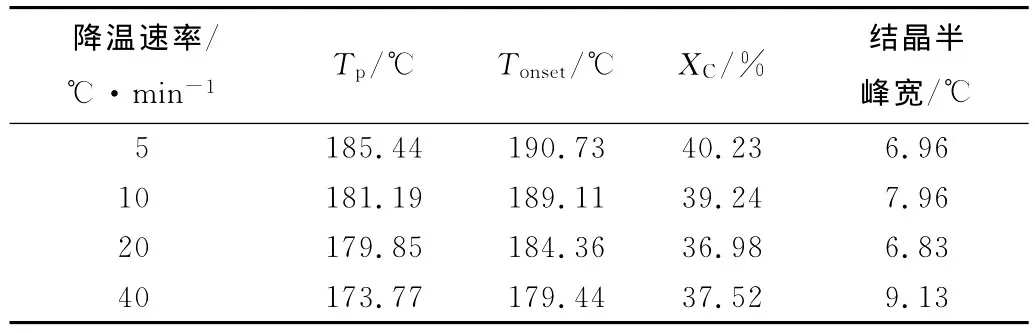

对结晶材料而言,泡孔的形成与长大并且在一定的泡孔尺寸下稳定不仅与熔体强度有关,还与泡孔成核长大过程中结晶过程相关。PVA为结晶结构,加入增塑剂后结晶度下降,但仍为结晶聚合物,表2为纯的PVA与加入本文复配增塑剂15份后,在不同的降温速率下PVA结晶度、结晶峰温(Tp)、结晶起始温度(Tonset)数据。此处相对结晶度按式(3)进行计算:

表2 不同降温速率时PVA的结晶参数Tab.2 Non-isothermal crystallization parameters of plasticized PVA at different cooling rates

式中 XC——相对结晶度,%

ΔHf——样品的熔融焓,J/g

ΔHf0——高醇解度 PVA 的标准熔融焓,为138.6J/g[7]

从表2可以看出,随着降温速率的增加,PVA的相对结晶度下降,结晶峰温以及结晶起始温度均降低,结晶半峰宽增大,说明在较快的降温速率下,生成的晶体尺寸以及分布均匀性变差。

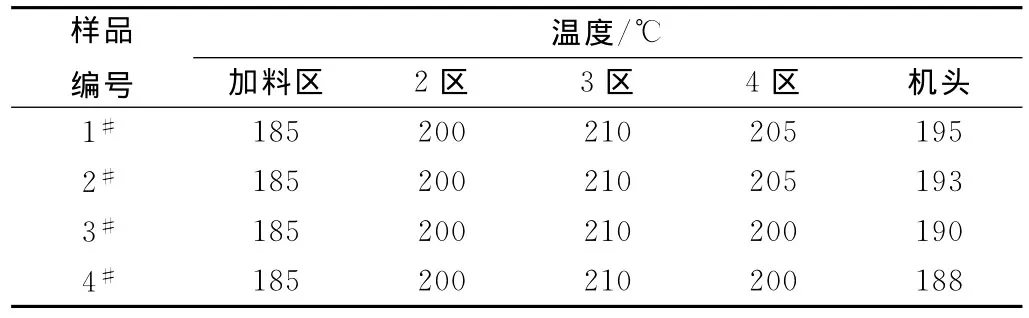

本文通过控制机头温度的方法来间接调节PVA挤出时的降温速率。材料出口后采用风冷的方法对其进行冷却。螺杆转速为10r/min,螺杆各区的挤出温度如表3所示。

表3 挤出机各区温度Tab.3 Temperature of different sections of the extruder

从图8可以看出,在较高的机头温度下(降温速率慢),由于在较高的温度下PVA熔体黏度小,流动性相对较好,熔体强度不足以抵抗气体压力,因此泡孔破裂、合并,在发泡过程中可以观察到发泡材料塌陷、褶皱的现象;随着口模温度的降低,熔体强度增大,泡孔合并现象不明显,而且在较慢的降温速率下晶体尺寸分布均匀,结晶成核点可以作为泡孔长大的成核点,此时也利于泡孔成核,均匀长大;在较快的降温速度下,由于PVA熔体的黏度较大,分子链运动相对困难,阻止了泡孔的增长,但是由于气体被包裹在PVA基体中,泡孔内的压力急剧上升,最后必然超过泡壁的强度,导致泡壁的破裂,形成一种相互贯穿的泡孔结构材料。

图8 不同机头温度时PVA发泡材料的SEM照片Fig.8 SEM micrographs for cell morphologies of foamed PVA at different temperature

从表4可以看出,发泡材料的密度先下降,后上升。这进一步支持了对泡孔结构的解释,即在高口模温度下进行的挤出发泡,因其泡壁的模量和强度较低,发泡剂分解产生的气体压力容易导致泡壁破裂,同时,气体在PVA熔体中的扩散系数大,在两方面的共同作用下,发泡剂分解产生的气体部分逃逸出去,利用效率降低,因而导致材料的密度高;当口模温度调整到合适的水平时,PVA的模量和强度都得到提高,可以抵抗气体压力,同时PVA的分子链段可以运动并重新排列,因而泡壁在气体压力推动下向外扩张,导致气泡中的气体压力降低,同时由于PVA熔体黏度有所提高,气体在其中的扩散系数降低,气体损失小,密度降低;然而当口模挤出温度继续降低时,PVA黏度急剧上升,高黏度限制了PVA分子链段的运动,这样发泡剂产生的气体被限制、禁锢在气泡中,因而气体压力迅速上升,当气泡内气体压力超过泡壁强度时,导致泡壁破裂,得到较高密度,相互贯穿的发泡材料。

表4 不同机头温度时PVA发泡材料的密度Tab.4 Apparent density of foamed PVA at different temperatures

3 结论

(1)剪切速率对PVA表观黏度影响极大,随着剪切速率的提高表观黏度减小,在低频下黏度变化幅度大,高频下黏度变化小;剪切速率对非牛顿指数有较大影响,随着剪切速率的提高,非牛顿指数先增大后减小;

(2)在低剪切速率下PVA熔体黏度较大,泡孔分布均匀,材料密度较小;在高剪切作用下PVA熔体强度低,气体容易逃逸,导致发泡材料泡孔破裂或合并,发泡效率低,密度大;

(3)较低的降温速度下,晶体尺寸分布均匀,PVA熔体黏度适中,发泡材料气泡尺寸小、分布均匀;较高的降温速度下,PVA结晶峰温低,晶体尺寸不均,而且由于气体扩散系数低,气体压力过大而造成气泡合并、联通,材料密度大;调整挤出速度和温度可以制备泡孔尺寸均匀的发泡材料。

[1] Deng Y,Zhao K,Zhang X F,et al.Study on the Threedimensional Proliferation of Rabbit Articular Cartilage-derived Chondrocytes on Polyhydroxyalkanoate Scaffolds[J].Biomaterials,2002,23:4049-4056.

[2] Kose G T,Kenar H,Hasirci N,et al.Macroporous Poly(3-hydroxybutyrate-co-3-hydroxyvalerate) Matrices for the Tissue Engineering[J].Biomaterials,2003,24:1949-1958.

[3] Rong Xing W,S Winston Ho.Synthesis and Characterization of Crosslinked Polyvinyl Alcohol/Polyethylene Glycol Blend Membranes for CO2/CH4Separation[J].Journal of the Taiwan Institute of Chemical Engineers ,2009,40:654-662.

[4] Liyuan Deng,TaekJoong Kim,May Britt Hagg.Facilitated Transport of CO2in Novel PVAm/PVA Blend Membrane[J].Journal of Membrane Science,2009,340:154-163.

[5] 彭贤宾,李 莉,王 琪.改性聚乙烯醇熔融挤出发泡成型及影响因素的研究[J].2008,(4):33-36.

[6] Ramesh N S,Malwitz Nelson.Extrusion of Novel Water Soluble Biodegradable Foams[J].Soc of Plastics Engineers,1995,(2):2171-2177.

[7] Paranhos M C,Soares G B,Oliveira N R,et al.Thermal Analysis and Positron Annihilation[J].J Appl Polym Sci,2007,105:899.

Rheological and Foaming Behaviors of Plasticized Poly(vinyl alcohol)

WU Wenqian,JIA Qingqing,GAOLUN Bagen,XIANG Aimin*

(School of Materials and Mechanical Engineering,Beijing Technology and Business University,Beijing 100048,China)

The rheological behavior of plasticized poly(vinyl alcohol)(PVA)was investigated with capillary rheometer.The effect of cooling rate on crystallization properties of PVA was studied with differential scanning calorimetry analyzer(DSC).The PVA foams were fabricated by filling chemical foaming agent through melt extrusion,and the cell morphology and the density of the foams were investigated with scanning electron microscope(SEM)and density tester.It showed that PVA was sensitive to the shearing effect.At low shear rate,the melt viscosity of PVA was high,leading to the homogeneous distribution of the cells and a low density;at high shear rate,the melt viscosity of PVA was low and the gas was easy to escape,leading to the break or combination of the cells.At lower cooling rate,the melt viscosity was lower,leading to the combination or collapse of the cells.At higher cooling rate,the cell combined due to the excessive gas pressure,resulting in the higher density of the foams.

poly(vinyl alcohol);rheological behavior;crystallization;cell morphology;apparent density

TQ325.9

B

1001-9278(2011)08-0069-06

2011-08-01

北京工商大学研究生科研创新基金(19000101026)

*联系人,xaming@th.btbu.edu.cn