普通注塑机上实现电视机面壳双层双色注射成型

2011-12-01高西成

高西成,方 刚,储 彪

(1.创维集团研究院结构所,广东 深圳518108;2.清华大学机械工程系,北京100084)

普通注塑机上实现电视机面壳双层双色注射成型

高西成1,方 刚2*,储 彪1

(1.创维集团研究院结构所,广东 深圳518108;2.清华大学机械工程系,北京100084)

介绍了一种在普通单色注塑机上增加辅助螺杆和特殊模具设计实现电视机面壳零件双色注射成型的技术方案。该方案使用型芯下沉式模具结构,通过特殊的顶针板设计,解决了双色彩电面壳内部众多不等高螺丝柱注射成型难的问题,并且不会在制品表层透明材料的表面上产生光学缺陷。目前,采用这种设计的模具已经实现工程量产,塑件成型效果良好。

注塑机;辅助螺杆;电视机面壳;双色注射成型

0 前言

近年来,双色仿水晶面壳成为高端彩色电视机外壳设计的流行趋势,这种外壳一般需要采用大型专用双色注塑机来成型。但是,大型专用注塑设备造价昂贵、保有量少,并且通用性和使用率也较低,因此成型设备成为制约双色仿水晶面壳应用的主要因素。

通过改装普通的单色注塑机来实现大中型双层双色注射成型已有报道,主要是增加辅助螺杆,模具形式采用型芯下沉式结构[1-2]。双色仿水晶彩电面壳内部结构相对复杂,使用型芯下沉方式虽然可以实现双层壳体的主体部分成型,但零件内侧结构细节的成型会受到很大限制。

本文介绍的技术是通过零件结构优化和模具的特殊设计突破上述限制,满足零件的成型工艺要求和使用要求,在普通注塑机上实现较复杂的双色仿水晶电视机面壳注射成型,从而大幅节约专用设备的巨额投入,提高设备利用率。经过实践证明,这一技术方案适合彩电行业的生产要求,具有良好的应用前景。

1 塑件及注塑工艺分析

图1为一典型双层双色彩电面壳零件结构图。在注射成型时,第一次成型透明的表层壳体结构1,材料为聚甲基丙烯酸甲酯+聚碳酸酯(PMMA+PC);第二次成型深色不透明的内层结构2,材料为丙烯腈苯乙烯丁二烯共聚物(ABS),包括与表层壳体相贴合的内层壳体,以及内部的加强筋和一些不同高度的螺丝柱凸台结构3。整个零件的透明表面都是产品的外观面,不允许喷涂,不能有表层或者光学的外观缺陷。

从上述成型要求可以看出,零件需要采用蒸气模无痕注塑和透明零件双色注塑相结合的工艺。如果选择型芯下沉方式的双色模具结构,则要求第一次注射成型之后,所成型的塑胶壳体1要留在型腔一侧;然后型芯活动部件下沉,形成面壳内层壳体结构以及加强筋和螺丝柱凸台的成型腔体,再进行第二次注塑;保压、冷却、开模之后,零件保留在动模一侧,最后顶出半成品零件。显然,这个塑件成型工艺的难点在于如何通过型芯下沉形成加强筋和不等高螺丝柱的成型腔体,并且要求在第一次注射成型时,上述活动型芯不能在透明壳体内侧形成明显的凸凹痕迹,以免影响零件外观面的透明光学效果。

图1 塑件结构图Fig.1 Structure of the plastic part

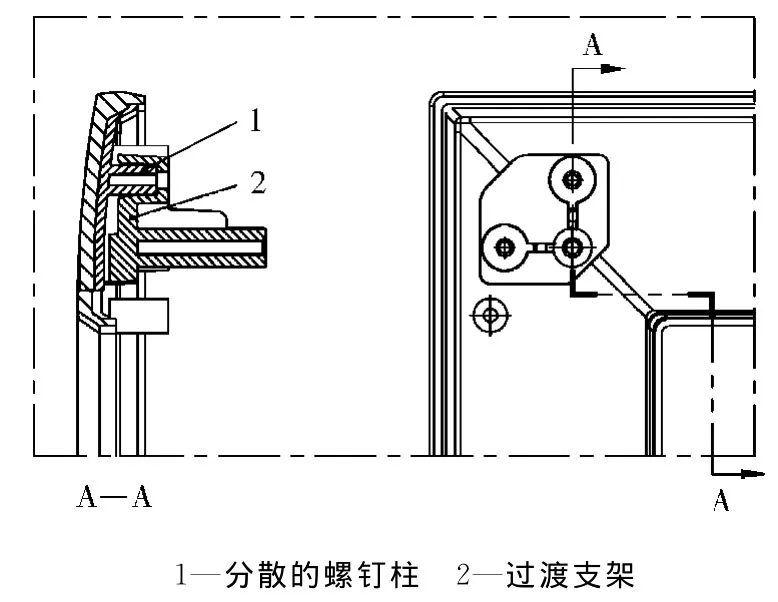

考虑到加强筋形状的不规则性和成型工艺的复杂性,在不影响塑件使用性能的基础上,对其结构予以简化(图2):取消加强筋结构,把承载较大的角部4个螺钉柱分散为8个螺钉柱1,通过塑胶过渡支架2转接,以确保螺丝柱位置的承载强度。处理后的面壳有螺钉柱40余处,并且高度各有差异。

图2 优化后的塑件(局部放大)Fig.2 Plastics part after optimization(portion enlarged)

塑件上螺丝柱的注射成型通常在模具上采用司筒顶针结构来实现。由于第一次注塑的外层壳体是零件的外观面,并且为全透明材料,所以注塑模具中的司筒工作端面必须尽可能与型腔内表面平齐,并光滑过渡,避免在透明壳体上产生尖角和光学瑕疵。在进行第二次注塑时,司筒移动到各螺丝柱成型所需的不同高度;零件脱模时,所有司筒要同步顶出。常规的司筒顶针结构每个司筒只有1个工作位置,因此在普通单色模具和标准的双色模具上都很容易实现。然而,对于型芯下沉的双色模具而言,每一个成型司筒及司筒针都有2个工作位置,并且对应的行程各不相同,这是此类塑件注塑模具设计中的主要难点。

2 注塑模具设计改进

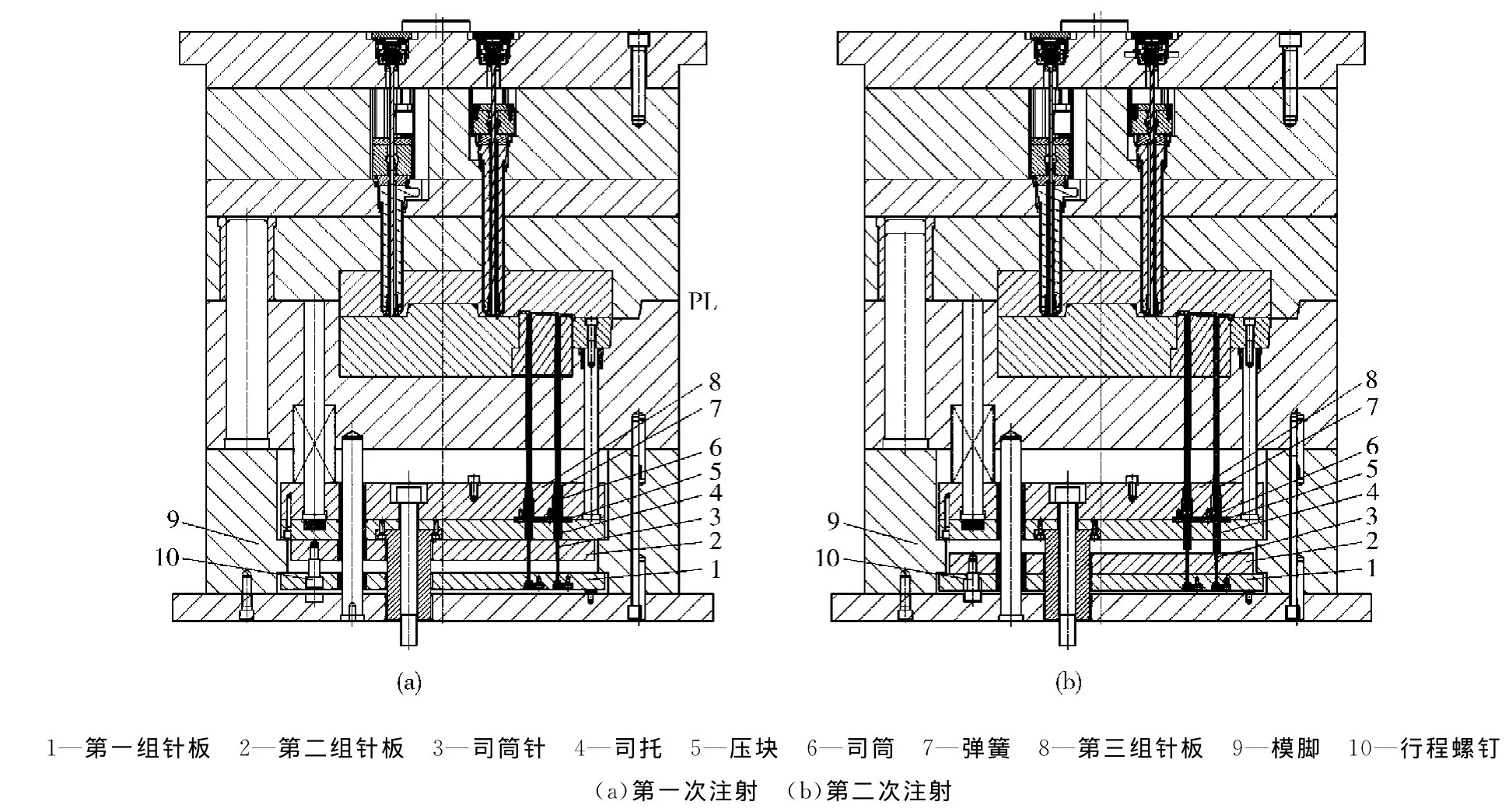

为实现塑件上螺钉柱成型的要求,设计了一种特殊的司筒顶板结构(图3)。与普通的司筒顶板结构相比,新司筒顶板结构增加了2组针板(1、2)、行程螺钉11、背压弹簧8和司托4,同时改进了模脚10。

改进后的模具工作过程为:在进行第一次注塑之前,第二组针板2向定模方向移动,然后通过司托4、行程螺钉11推动或拉动司筒7及第一组针板1向前移动,当第一组针板1及第二组针板2遇第三组针板5(底针板)及模脚10限位后,司筒7及司筒针3顶端到达与透明壳体内侧平齐的位置,即第一个工作位置,此时即可进行第一次注塑。第二组针板2可以平衡第一次注塑时作用于司筒7及司筒针3顶端的模内压力;在进行第二次注塑之前,第二组针板2带动第一组针板1及司筒针3向后退回并脱离司托4,司筒7在复位弹簧8的作用下推动司托4退回,直至司托4受到压块6限位停止,这正是司筒7成型螺丝柱的位置,即第二个工作位置。此时可以进行第二次注塑,压块6可以平衡第二次注塑时作用于司筒7顶端的模内压力。

图3 司筒顶板结构的改进Fig.3 Structural improvement of ejector sleeve and ejector plate

从此可以看出,新司托顶板结构可为司筒提供2个工作位置,分别由第二组针板2和司托压块6来平衡2次注塑时作用于司筒顶断面的模内压力。当完成第一次注塑之后,由复位弹簧驱动司筒运动,退回到第二个工作位置。显然,每个螺丝柱的成型高度都可以通过司托的长度进行单独控制和调整。该结构完全满足双色彩电面壳内侧众多不等高螺丝柱的成型要求。

将上述新型司筒顶板结构用于型芯下沉式双色模结构,设计出双色彩电面壳成型模具(图4),其中,下沉式型芯通过专用油缸驱动和控制。

图4 模具运行位置图Fig.4 Operating position of the injection mold

目前设计的模具与使用2套模具实现双色注塑的标准双色模具相比,其型芯下沉式双色模只需一套模具,模具成本约降低一半。另外,在注塑生产时,也不需专用注塑设备提供模架的整体旋转换位动作等,注塑机台面只要能够容纳一套模具,并提供2组独立控制的注塑螺杆即可满足生产要求。

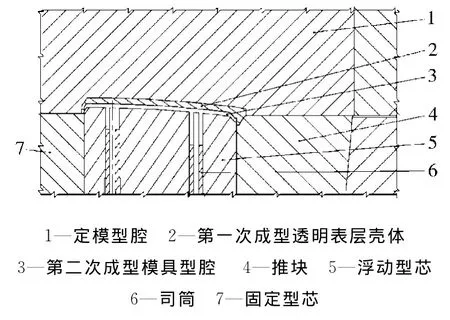

当然,上述设计的模具结构形式还存在一定的局限性。例如,针对该塑件注塑模的设计,司筒和顶针的成型端面因螺丝柱形态的要求必须做成平面,而模具在第一次注射成型时,动模的工作表面为光顺的曲面。因此,此曲面和司筒的接触周边无法做到真正的平滑过渡,从而在一次注射成型的透明毛坯上形成司筒端面形状的细小平台,理论上可能会影响最终零件的光学外观效果。考虑到二次注塑融胶对一次注塑毛坯内侧的融蚀作用,前述毛坯在司筒位边缘的几何不连续会被二次融胶融蚀、磨平,甚至完全掩盖(图5)。实践证明,在内层胶颜色相对较深的情况下,最终零件的光学外观效果良好,即使近距离检测,在司筒位正面也看不到光学瑕疵,完全满足使用要求。

图5 第二次注塑时模具型腔局部放大图Fig.5 Enlarged partial view of the cavity before the second injection

3 注塑结果

利用上述的注塑模具设计方案制造了32寸LED电视机整机的透明双色注塑模具。模具总体宽长高各为1080、1270、1200mm。选用设备为海天1050T注塑机,改装增加PC专用辅助螺杆。辅助螺杆采用立式安装,改装后的设备总高约4m,无须增大设备占地面积,也不必改变厂房结构。

使用上述设备已经实现双色彩电面壳的批量生产,最终生产的面壳成品如图6所示。

图6 利用改进模具成型的塑件Fig.6 Plastic part molded by the improved mold

4 结论

(1)在不需要购买大型专用注塑机的前提下,通过通用注塑机增加顶置辅助螺杆的改造,利用一套型芯下沉的模具结构完全可以实现相对复杂的大中型的双色双层壳体结构零件注射成型,实现批量生产;

(2)在模具上使用所提出的新型司筒顶杆结构,可以很自由地控制和调整上述双色注塑零件内侧的众多不等高螺丝柱的成型,并且不会在最终零件上产生光学缺陷;

(3)上述成型方案不能成型常规的零件内侧加强筋,零件设计要进行一定优化,通过增加螺丝柱和过度小零件的方法代替承载相对集中区域的加强筋结构简单易行,效果良好;对于平板电视而言,双层双色结构本身也有助于提高零件的刚性,满足使用性能要求。

[1] 赵兰蓉.双色注塑成型技术及其发展[J].塑料科技,2009,37(11):92-95.

[2] 罗伯特A马洛伊.塑料注塑制件设计[M].赵树高,译.北京:化学工业出版社,2000:402-403.

Two-color Injection Molding of a TV Front Cabinets on an General Machine

GAO Xicheng1,FANG Gang2*,CHU Biao1

(1.Structure Institute,Institute of Research and Development,Skywordth Group,Shenzhen 518108,China;2.Department of Mechanical Engineering,Tsinghua University,Beijing 100084,China)

A technical scheme of double-color injection molding was presented,aimed to produce TV front cabinets on a regular injector.An auxiliary screw was added on the regular injector and the injection mold was improved.A movable core was introduced into the structure double-color mold.With a special ejector plate,dozens of bosses with varying heights inside a double-color cabinet could be injected smoothly.Although the skin layer of the cabinet was molded with transparent material,no optical defect was detectable with naked eyes.The scheme has been adopted in mass production and has gained good effects.

injection molding machine;auxiliary screw;television set front cabinet;double-color injection

TQ320.66+2

B

1001-9278(2011)08-0099-04

2011-04-21

*联系人,fangg@tsinghua.edu.cn