精梳机曲柄半径对钳板机构运动性能的影响

2011-11-24贾国欣任家智

贾国欣,任家智

(1.河南工程学院 纺织工程系, 河南 郑州 450007;2.中原工学院 纺织学院,河南 郑州 450007)

当代精梳机发展迅猛,机器运转速度由20世纪90年代的250钳次/min提高到现在的400钳次/min,速度是过去的1.6倍.精梳机速度的提高和钳板部分的运动性能密切相关,而钳板机构的运动又和曲柄半径密切相关,所以分析曲柄半径尺寸对钳板机构运动性能的影响,对提高精梳机的速度、优化钳板机构的运动性能有着不可忽视的作用.

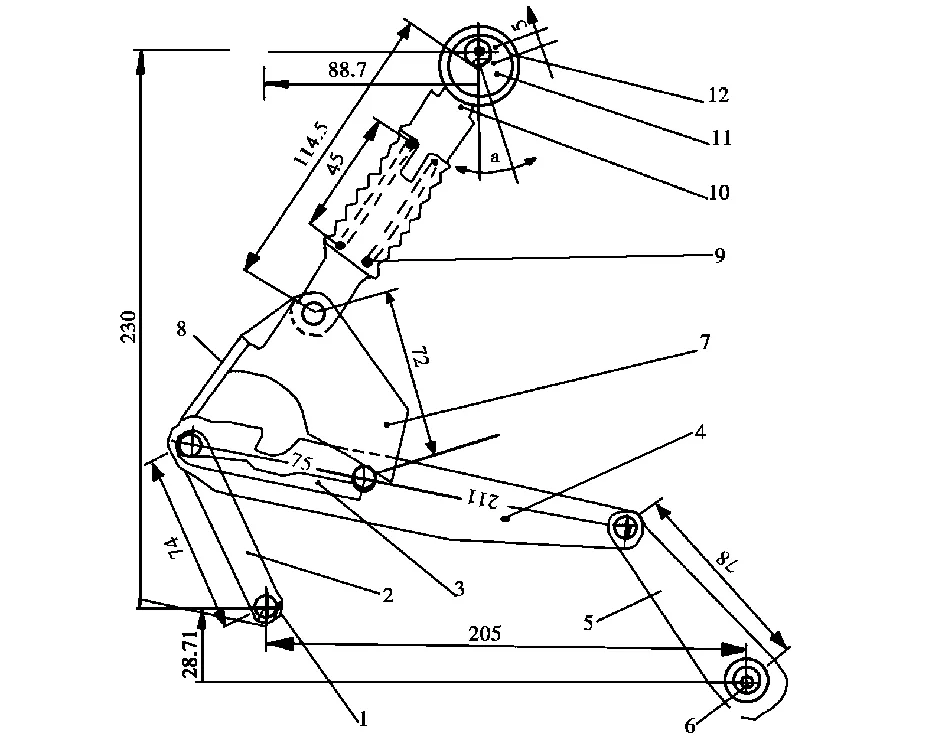

图1 钳板传动机构Fig.1 Nipper drive mechanism1-锡林轴 2-钳板前摆臂 3-下钳板 4-下钳板座 5-钳板后摆臂 6-钳板摆轴 7-上钳板架 8-上钳板 9-弹簧 10-导杆 11-偏心轮 12-张力轴

1 精梳机钳板运动分析

1.1 钳板摆动机构

现代新型中支点式钳板摆动机构如图1所示[1].

下钳板3固装于下钳板座4上,钳板后摆臂5固装于钳板摆轴6上,钳板前摆臂2以锡林轴1为支点,它们组成以钳板摆轴和锡林轴为固定支点的四连杆机构.当钳板摆轴正反向摆动时,通过摆臂和下钳板座使钳板前后摆动.上钳板架7铰接于下钳板座4上,其上固装有上钳板8,张力轴12上装有偏心轮11,导杆10上装有钳板钳口加压弹簧9,导杆下端与上钳板架7铰接,上端则装于偏心轮上的轴套上.当钳板摆轴6逆时针回转时,钳板前摆,而同时由钳板摆轴传动的张力轴12也逆时针方向转动,再加上导杆10的牵吊,使上钳板8逐渐开口;而当钳板摆轴6顺时针方向转动时,钳板后退,张力轴也顺时针回转,在导杆和下钳板座的共同作用下,上钳板逐渐闭口[2].

1.2 张力轴传动

由图1可看出,钳板的开启闭合是在张力轴12、导杆10及钳板的配合下完成的,而张力轴的动力源也是钳板摆轴[3],如图2所示.

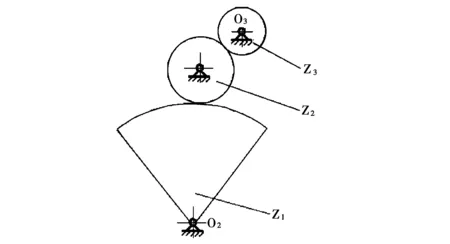

由图2可以看出,O2为钳板摆轴,O3为张力轴;齿轮Z1固装于钳板摆轴O2上,齿轮Z3安装上在张力轴O3上,Z2为过桥齿轮;Z1通过Z2传动Z3,使得张力轴O3摆动.

图2 张力轴传动Fig.2 Tension shaft drive

图3 钳板摆轴传动Fig.3 Nipper swing shaft drive

1.3 钳板摆轴传动

由上面分析可知,钳板摆动及开启闭合的运动来源是钳板摆轴,而钳板摆轴是由锡林轴传动的[4],如图3所示.

在锡林轴1上固装有法兰盘2,在法兰盘2上铰接有滑套3(锡林回转中心到滑套铰链中心的距离称为曲柄半径),钳板摆轴上有滑杆4,且滑杆4套在滑套3内.当锡林轴带动法兰盘转过一周时,通过滑套和滑杆使钳板摆轴来回摆动一次.通过上面分析可知,整个钳板部分的传动路线如下:

2 曲柄半径对钳板机构运动性能的影响

通过上面的机构分析,对机构进行建模[4]并编写计算机程序,通过程序计算来分析曲柄半径对钳板机构运动性能的影响.

2.1 曲柄半径对钳板摆轴运动性能的影响

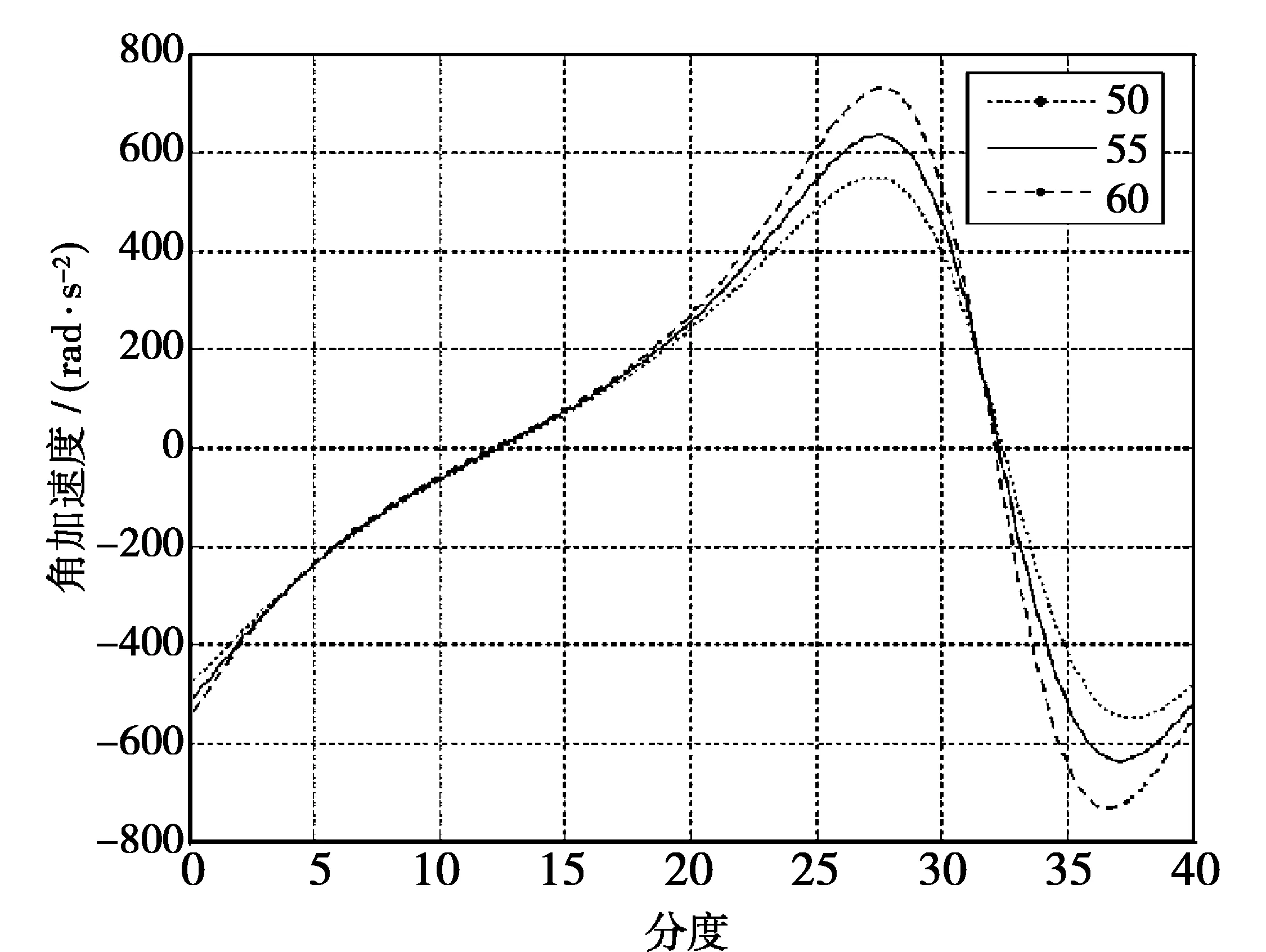

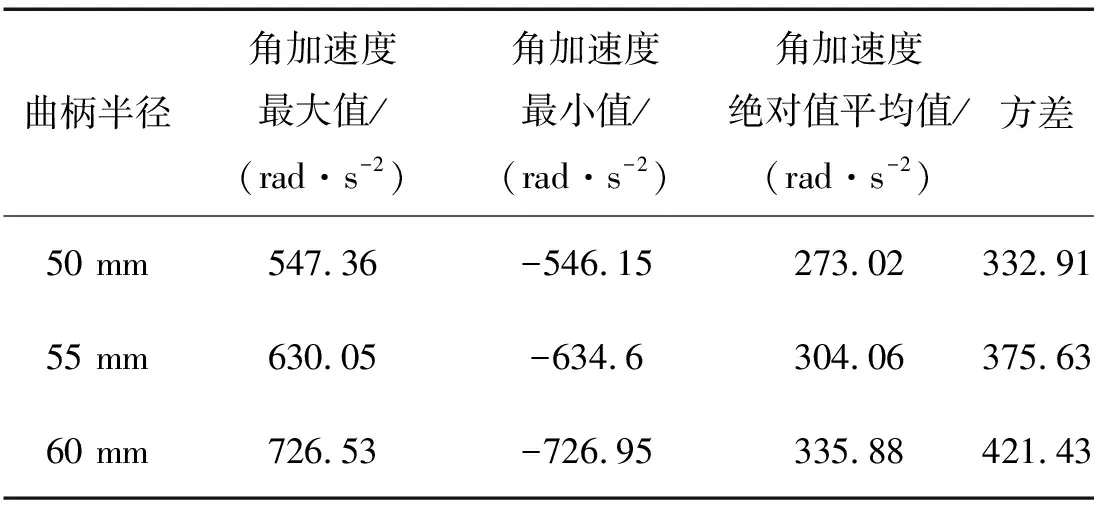

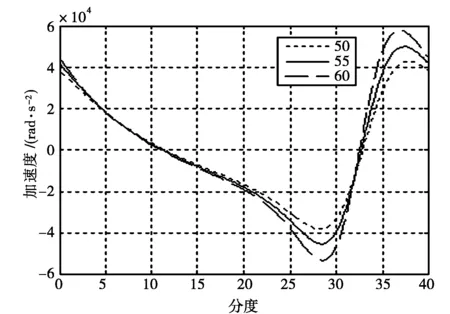

当锡林转速为400 n/min,曲柄半径分别取60 mm、55 mm、50 mm时,钳板摆轴的角加速度图像及特征参数如图4及表1所示.

图4 钳板摆轴的角加速度Fig.4 Angle acceleration of nipper swing shaft

表1 钳板摆轴的角加速度特征值Tab.1 Angle acceleration eigenvalue of nipper swing shaft

从图4及表1可看出,当曲柄半径变小时,钳板摆轴任何时刻的角加速度数值都变小,而由力学知识可知,对于转动物体惯性力矩T=J×ε(J是转动惯量,ε是角加速度)[5],当机构中钳板摆轴及固装其上的后摆臂确定时,转动惯量J就确定了,而角加速度的变小可减少惯性力矩,减轻振动.而由表1可知,当曲柄半径由60 mm降为50 mm时,钳板摆轴的角加速度的平均值由原来的335.88 rad/s2变为273.02 rad/s2,降为原来的81%左右,而惯性力矩也随着降为原来的81%,大大减轻了振动.

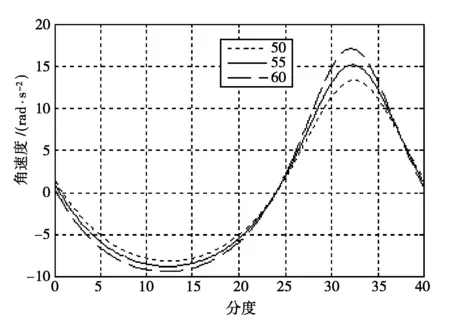

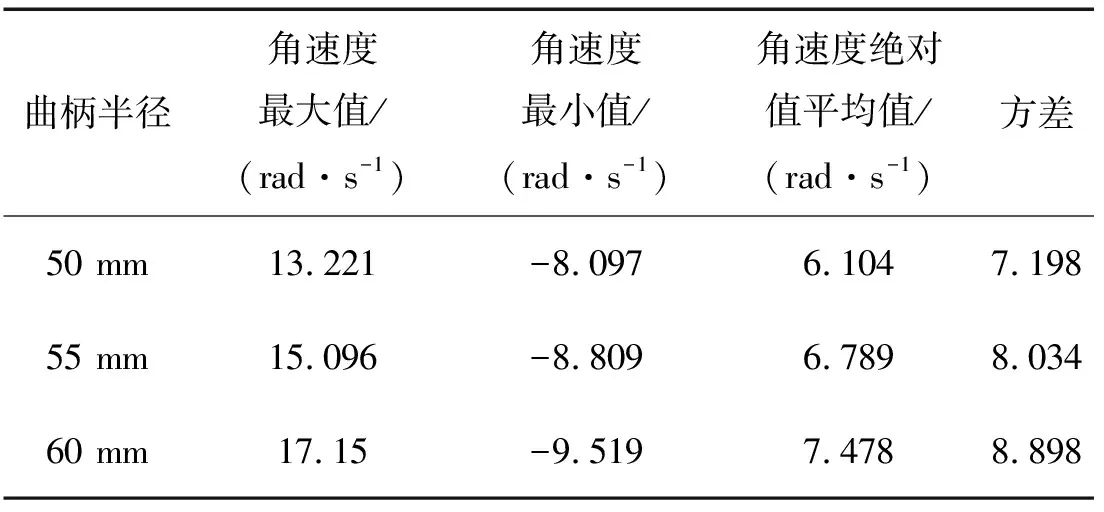

当锡林转速为400 n/min,曲柄半径分别取60 mm、55 mm、50 mm时,钳板摆轴的角速度图像及特征参数如图5及表2所示.

图5 钳板摆轴角速度Fig.5 Angle speed of nipper swing shaft

表2 钳板摆轴的角速度特征值Tab.2 Angle speed eigenvalue of nipper swing shaft

从图5及表2可看出,当曲柄半径变小时,钳板摆轴任何时刻的角速度数值都明显变小,曲柄半径每减少5 mm,角速度最大值大约减少2.1,而最小值大约减少0.7,平均角速度也明显变小.根据力学知识,转动物体的功率P=T×W(T是转矩,W是角速度),而由上面可知T=J×ε,所以P=J×ε×W.当精梳机的钳板摆轴及前摆臂确定,J一定,由上面的分析及表2可知,当曲柄半径由60 mm变为50 mm时,其角速度绝对值的平均值由0.280 rad/s变为0.232 rad/s ,平均速度降为原来的80%左右;而角加速度的平均值也降为原来的81%左右,摆轴及其固连的前摆臂的功率消耗降为原来的64%左右,这大大降低了功率消耗,节约了能源.

2.2 钳板摆轴对钳板前摆臂运动性能的影响

当锡林转速为400 n/min,曲柄半径分别取60 mm、55 mm、50 mm时,钳板前摆臂的角加速度图像及特征参数如图6及表3所示.

图6 钳板前摆臂角加速度Fig.6 Angle acceleration of nipper front swing arm

表3 钳板前摆臂角加速度特征值Tab.3 Angle acceleration eigenvalue of nipper front swing arm

从图6及表3可看出,当曲柄半径变小时,钳板前摆臂任何时刻的角加速度数值都变小.而由表3可知,当曲柄半径由60 mm变为50 mm时,角加速度最大值由原来的225.59 rad/s2变为160.04 rad/s2,角加速度的最小值的绝对值由原来的206.57 rad/s2变为162.84 rad/s2,大约是原来的78%.钳板摆轴的角加速度的平均值由原来的99.37 rad/s2变为79.662 rad/s2,大约是原来的80%,而钳板前摆臂的惯性力矩也变为原来的80%左右.角加速度的减少大大减轻了惯性力,减轻了振动.

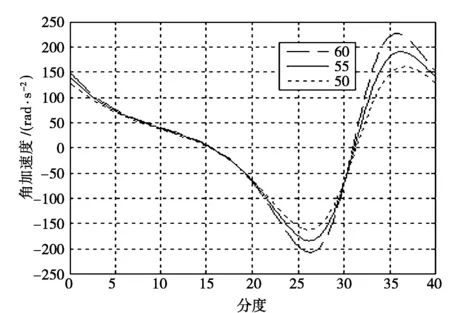

当锡林转速为400 n/min,曲柄半径分别取60 mm、55 mm、50 mm时,钳板前摆臂的角速度图像及特征参数如图7及表4所示.

图7 钳板前摆臂角速度Fig.7 Angle speed of nipper front swing arm

表4 钳板前摆臂角速度特征值Tab.4 Angle speed eigenvalue of nipper front swing arm

从图7及表4可以看出,当曲柄半径变小时,钳板前摆臂任何时刻的角速度数值都明显降低,曲柄半径每减少5 mm,角速度数值的最大值大约减少2 rad/s,而最小值大约减少0.7 rad/s,角速度数值的平均值也明显减少.由表4可知,当曲柄半径由60 mm变为50 mm时,其角速度绝对值的平均值由7.478 rad/s 变为6.104 rad/s,平均速度变为原来的80%左右.结合上述分析可知,平均角加速度和角速度都降为原来的80%左右,而钳板前摆臂的功率消耗变为原来的64%左右.

2.3 曲柄半径对下钳板运动性能的影响

当锡林转速为400 n/min,曲柄半径分别取60 mm、55 mm、50 mm时,下钳板的水平方向加速度图像及特征参数如图8及表5所示.

图8 下钳板水平方向加速度Fig.8 Acceleration along horizon of nipper plate

表5 下钳板水平方向加速度特征值Tab.5 Acceleration eigenvalue along horizon of nipper plate

从图8及表5可看出,当曲柄半径变小时,下钳板水平方向任何时刻的加速度数值都变小.而由表5可知,当曲柄半径由60 mm变为50 mm时,下钳板水平方向加速度的最大值由原来的57 595 mm/s2变为42 611 mm/s2,加速度的最小值数值由原来的52 743 mm/s2变为38 283 mm/s2,大约是原来的72%;下钳板水平方向加速度数值的平均值由原来的25 409 mm/s2变为20 088 mm/s2,大约是原来的79%.由力学知识可知,惯性力F=ma(m是质量,a是加速度),所以当曲柄半径由60 mm变为50 mm时,下钳板水平方向的惯性力变为原来的79%.

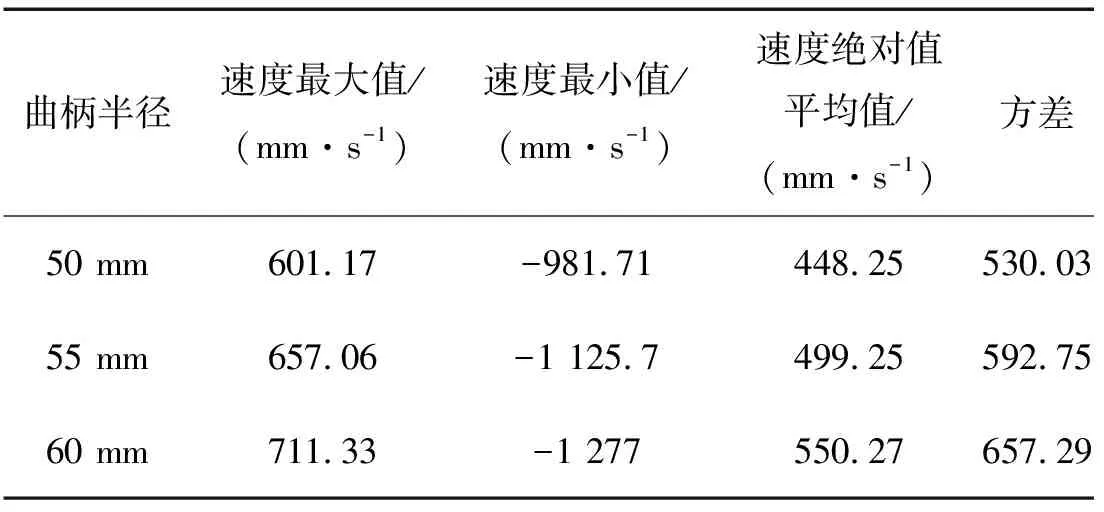

当锡林转速为400 n/min,曲柄半径分别取60 mm、55 mm、50 mm时,下钳板的速度图像及特征参数如图9及表6所示.

图9 下钳板水平方向速度Fig.9 Speed along horizon of nipper plate

表6 下钳板水平方向速度特征值Tab.6 Speed eigenvalue along horizon of nipper plate

从图9及表6可以看出,当曲柄半径变小时,下钳板水平方向的速度数值任何时刻都明显降低,曲柄半径每减少5 mm,角速度数值的最大值大约减少50 mm/s,而最小值大约减少150 mm/s,角速度数值的平均值也明显减少.由表6可知,当曲柄半径由60 mm变为50 mm时,其角速度绝对值的平均值由550.27 mm/s变为448.25 mm/s,平均速度降为原来的80%左右.由力学知识可知,功率P=F×V(其中F是力,V是速度),F=ma,当力和速度都为原来的80%左右时,下钳板的功率消耗变为原来的64%左右.

3 结论

(1)曲柄半径和钳板机构的运动性能密切相关;

(2)当曲柄半径由60 mm变为50 mm时,钳板摆轴、前摆臂、后摆臂与下钳板的加速度平均值都变为原来的80%左右,它们的惯性力矩和惯性力都变为原来的80%,可显著减轻机器的振动;

(3)当曲柄半径由60 mm变为50 mm时,钳板摆轴、前摆臂、后摆臂与下钳板的速度平均值都变为原来的80%左右,它们的功率消耗降为原来的64%左右,节约了能源.

参考文献:

[1] 谢春萍,孙素华,刘书清.E7/5型精梳机工艺参数的分析讨论[J].上海纺织科技,1996(2):3-10.

[2] 刘国涛.现代棉纺技术基础[M].北京:中国纺织出版社,2001:84-124.

[3] 贾国欣,任家智,杨玉广.E62精梳机钳板机构参数对钳持工艺性能的影响[J].纺织学报,2008,29(12):83-86.

[4] 贾国欣,杨明霞,任家智.FA266型精梳机钳板机构及工艺参数运动学建模[J].纺织机械,2009(3):17-23.

[5] 邓明成.新编大学物理学[M].北京:科学出版社,2002:45-60.