曲轴强度校核系统设计

2011-11-24马宗正

马宗正,孟 凯

(河南工程学院 机械工程系,河南 郑州 451191)

曲轴是柴油机中最重要、最昂贵的零件之一,是承受冲击载荷、传递动力的关键零件.在工作中,曲轴承受着由缸内燃气作用力、往复惯性力及旋转惯性力引起的周期性变化的交变载荷,这种交变载荷会引起曲轴的疲劳失效.曲轴的疲劳破坏通常从应力集中处开始,在最大载荷不变的前提下,其强度对柴油机的工作性能和寿命有着决定性的影响[1],所以在发动机的设计与改进中曲轴占有极其重要的地位.

曲轴强度校核的方法有简支梁法、连续梁[2]和有限元法[3-5].传统的应力计算方法可分为两种:简支梁法和连续梁.虽然简支梁法的精度较连续梁及有限元法有着一定的差距,但简支梁法相对简单,在设计开发的初期,采用简支梁法进行初步估计是比较可行的方法.为此,本文基于VC++对简支梁法进行了程序化设计,为应用简支梁法分析曲轴强度提供了思路.

1 简支梁法

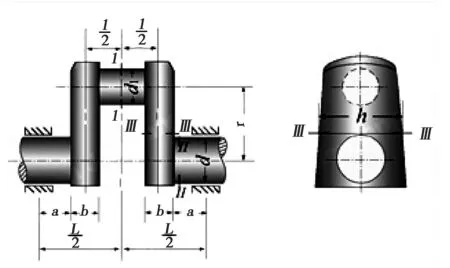

简支梁法假定曲轴上的每一曲柄是一个断开的简支梁,自由地置于通过两主轴承中点的支撑上,以通过主轴颈中点并垂直与曲轴中心线的平面将曲轴分为若干个曲柄,每个曲轴视为一个简支梁进行计算,如图1所示.

图1 简支梁法示意图Fig.1 Diagram of beam supported of both ends method

强度校核的步骤分为:(1)作出轴的计算简图;(2)计算弯矩M,作出简图;(3)计算扭矩T,做出扭矩图;(4)校核轴的强度,具体的计算公式见文献[6].

当应力状态不同时,其破坏形式也会不同,所采用的强度校核理论也不相同[7].本文所研究的曲轴属于三向拉应力状态下,此时容易产生屈服失效,所以采用第四强度校核理论.

2 VC++

Visual C++ 6.0是Microsoft Visual Studio 6.0家族的成员之一,是Microsoft公司在1998年推出的基于Windows 9X和Windows NT的优秀集成开发环境,是Windows环境下最主要的面向对象(Object Oriented)应用开发环境之一,它不仅是C++语言的集成开发环境,而且与Win32紧密相连.Visual C++6.0拥有两种编程方式:一是传统的基于Windows API的C编程方式,虽然它的代码效率较高,但开发难度与开发工作量也随着增高,目前使用这种编程方式的用户已经很少;二是基于MFC的C++编程方式,虽然其代码运行效率相对较低,但开发难度小、开发工作量小、源代码效率高,已成为Windows 应用程序的主流[8].本文即是基于MFC下的C++编程,来实现简支梁法的曲轴强度校核.

3 程序化实现

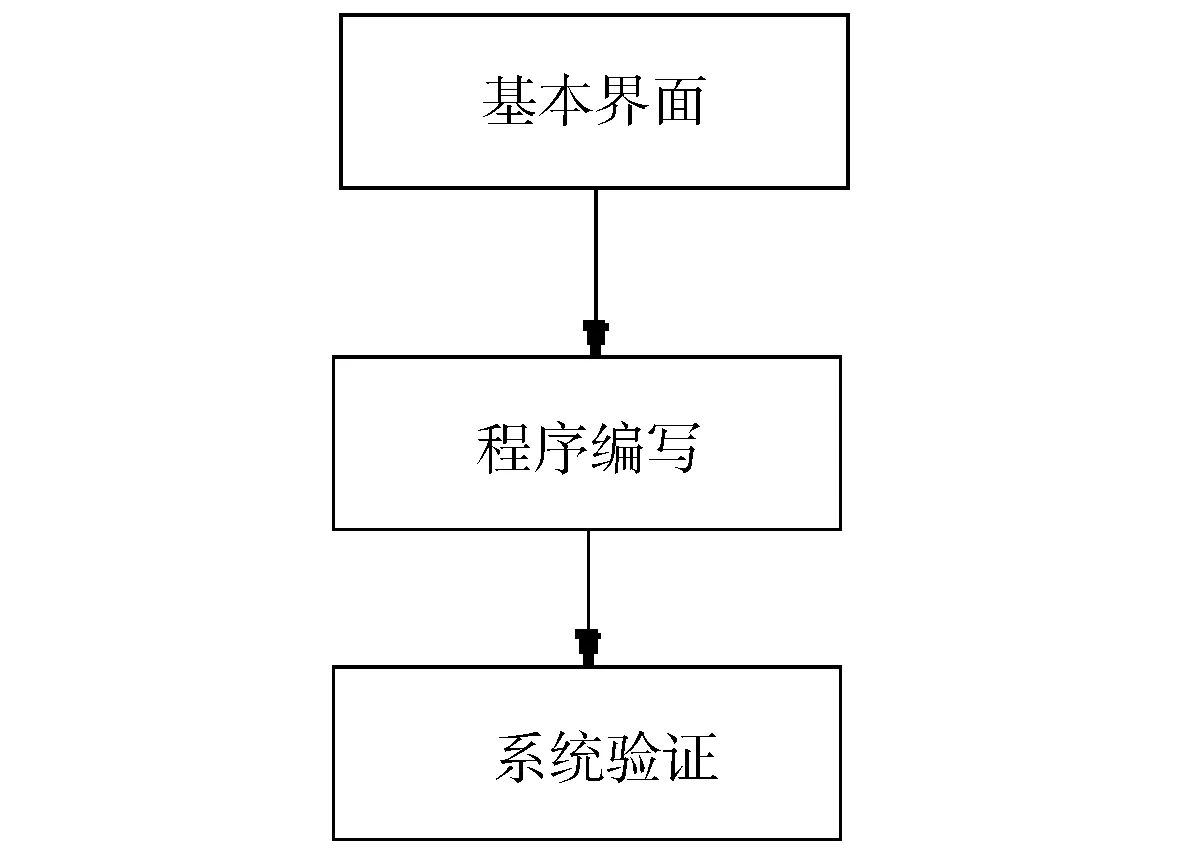

具体的程序实现化过程如图2所示,可分为3步完成,第一步是基本界面的设计,第二步是程序的编写,第三步是系统验证.

图2 程序化实现步骤Fig.2 Steps of programming

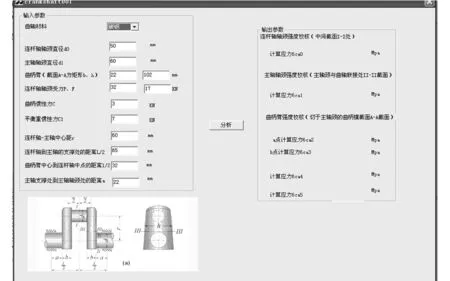

第一步为基本界面的设计,主要包括VC++基本开发界面的建立、基本控件的添加和显示界面的设计,主要控件包括实现静态文本控件、编辑框控件、按钮控件、组合控件及图片控件.其中,静态文本控件的作用是显示数据,但是不接受输入,用来显示输入参数的说明和显示输出结果.在默认情况下,所有静态文本控件的ID都为IDC-STATIC.如果需要为静态文本控件添加消息处理函数,需要重新指定一个唯一的ID值,以便于输出时使用.需要注意的是,每个静态控件只可以显示255个字符,如果需要换行,可以使用换行符“ ”.编辑框控件是从键盘输入和编辑的窗口,在编辑框控件中可以进行输入、复制、剪切、粘贴和删除等操作,在本系统中用于数据的输入,轴颈直径、主轴轴颈直径、曲柄臂、平衡重等参数的输入都通过编辑框实现.按钮控件也是在程序开发过程中经常使用的控件,当按钮控件被按下时会立即执行某个命令,在本系统中采用按钮控件来实现程序的计算,即当按下按钮时,通过输入数据计算曲轴的强度并与已知材料的强度值相比较.组合框控件结合了编辑框和列表框的特点,既可以进行输入,也可以在列表框组成部分选择一项.组合框有简单组合框、下拉组合框和下拉列表框这3种形式,可通过组合框的Properties属性对话框Styles页面的Type下拉框设置这3种形式,本系统采用下拉组合来实现不同材料的选择.需要说明的是,当下拉框的内容确定后需要调整下拉框的大小,否则会出现下拉框太小而实现不全的问题.图片的显示是采用图片控件(picture)来实现的,它的作用是显示位图、图标、方框和图元文件,一般不能接受输入信息.在添加图片控件时,需要先在所建立的工程中添加图片,即通过插入资源选项中的位图来实现,然后可以在图片的属性中添加图片,即可在工程中实现图片的显示.最终建立的总体界面如图3所示,界面分为两个部分,一是输入参数部分,主要用于基本参数的输入;二是输出部分,主要用于计算结果的输出.此外,为了便于理解输入参数,还添加了辅助图片,用以表示输入、输出参数的具体定义.

第二步是程序的编写,主要包括基本计算程序和显示输出程序,由于支撑力、约束力、强度比较等计算都是基本计算,故在本文中不再给出,只对材料选择、数据输出、查表等操作的代码进行分析.其中,不同曲轴材料的选择采用下拉菜单的形式实现,定义下拉菜单的变量为m_iCombSelec,利用switch(m_iCombSelec)来实现不同材料的选择.为了提示最终计算的曲轴校核结果是否满足强度要求,采用弹出对话框的形式来提示,即if(fsigm 第三步是系统验证,通过对程序进行调试,检测程序能否正常运行.利用debug命令对程序进行调试,通过单步运行分别对比计算结果,检查所得的结果是否正确,从而检测程序能否正常运行.实际检测发现,程序可以正常运行. 图3 系统界面Fig.3 Main interface of the system 曲轴由连杆轴(轴颈直径d0=50 mm)、主轴(轴颈直径d1=60 mm)和曲柄臂(截面Ⅲ-Ⅲ为矩形,b=22 mm,h=102 mm)组成.已知其他尺寸:r=60 mm,L=130 mm,l=64 mm,a=22 mm.连杆轴颈受力P=32 kN,F=17 kN,曲柄惯性力C=3 kN,平衡重惯性力C1=7 kN.曲轴材料为碳钢,[σ]=120 MPa. 最终的分析结果如图4所示,可见,当曲轴采用碳钢时,连杆轴轴颈的中间截面I-I处的强度为111.548 943 MPa,主轴轴颈与曲柄连接处II-II截面处的强度为53.036 471 MPa,主轴颈的曲柄横截面III-III处的强度为100.846 703 MPa,B点处的剪应力为91.517 212 MPa,都小于碳钢的强度,可满足强度要求. 对分析曲轴强度的简支梁法进行了程序化设计,并对程序进行了验证.结果表明,所设计的程序运行稳定,能够满足设计要求. 参考文献: [1] 董丽涛,刘荣昌,王庆祝,等.曲轴强度研究方法与曲轴疲劳强度寿命提高[J].拖拉机与农用运输车,2004(4):18-20. [2] 柯俊峰.1.3L轿车汽油机曲轴强度分析[D].上海:上海交通大学,2007. [3] 韩松涛,郝志勇.6102B型柴油机曲轴三维有限元模态分析与试验研究[J].农业机械学报,2001,32(4):74-77. [4] 刘必荣.基于ANSYS 的小型柴油机曲轴应力分析[J].拖拉机与农用运输车,2004(3):30-32. [5] 梁兴雨,舒歌群,李东海,等.基于柔体曲轴多体动力学的轴系扭振响应分析[J].内燃机工程,2007,28(4):46-49. [6] 柴油机设计手册编辑委员会.柴油机设计手册[M].北京:中国农业机械出版社,1984. [7] 王永廉.材料力学[M].北京:机械工业出版社,2009:1. [8] 宋坤,刘锐宁.Visual C++程序设计自学手册[M].北京:人民邮电出版社,2008:2.

4 分析实例

5 结束语