AZ31镁合金微弧氧化与有机镀膜的复合表面改性及功能特性

2011-11-23赖晓明康志新李元元

赖晓明,康志新,李元元

(华南理工大学 机械与汽车工程学院 国家金属材料近净成形工程技术研究中心,广州 510640)

AZ31镁合金微弧氧化与有机镀膜的复合表面改性及功能特性

赖晓明,康志新,李元元

(华南理工大学 机械与汽车工程学院 国家金属材料近净成形工程技术研究中心,广州 510640)

采用微弧氧化与有机镀膜技术对AZ31镁合金进行复合表面改性,分别对微弧氧化膜的形成过程及表面特征、微弧氧化膜表面有机镀膜过程、微弧氧化膜与复合膜的润湿性及耐腐蚀性进行研究。结果表明:镁合金经微弧氧化改性后,由于表面具有微纳多孔粗糙结构,同时具有较高的表面自由能和极性分量,与蒸馏水接触时存在较强的范德华力和毛细管吸附力,且对强极性水分子具有很强的相溶性,使其蒸馏水的静态接触角接近0°,表现为超亲水特性;而微弧氧化膜表面再经有机镀膜复合改性后,具有较低的表面自由能,对强极性水分子具有一定的排斥作用,使其静态接触角达到113.7°,表现为疏水特性;微弧氧化膜经有机镀膜表面改性后,耐腐蚀性能明显改善,疏水复合膜层在0.1 mol/L NaCl溶液中,与基体相比,其动电位极化腐蚀电流密度减小3个数量级,而电化学阻抗提高3个数量级,表现为类似纯电容行为。

镁合金;微弧氧化;有机镀膜;复合表面改性;超亲水;疏水;耐腐蚀性

镁合金具有密度低、比强度高、良好的导热性和电磁屏蔽特性、镁合金产品易回收再利用以及对环境无污染等特点,被人们称之为21世纪的“绿色工程材料”[1−2],但是镁合金具有较高的化学活性,在潮湿的空气、含硫气氛和海洋大气中均会遭受严重的化学腐蚀,极大地限制了镁合金在工程领域的广泛应用[3],因此,各种表面处理及表面改性技术,如微弧氧化、化学转化、有机涂层如金属镀层等被开发应用于镁合金表面以提高其耐腐蚀性能[4−9]。

与此同时,由于润湿性(如亲水性和疏水性等)在人们的日常生活及工农业生产中都起着重要的作用,所以国内外在润湿性方面进行了广泛的研究[10−15]。通过开发疏水化及超疏水化表面改性技术,应用于材料表面可以改善其表面性能,疏水表面改性应用于金属材料可以提高其耐腐蚀性能,也可以应用于精密模具的易脱模,提高产品的良品率和模具寿命[11];超疏水表面改性可实现材料表面的自清洁、防水与防腐蚀,可用于微机电系统(Micro-electron-mechanical system,MEMS)材料的减摩擦防粘着,微量液体无损耗运输等[12−15],拓展材料的使用范围。例如,利用开发的有机镀膜技术[16−17],在镁合金表面制备疏水性纳米薄膜或超疏水纳米薄膜,可以使其耐腐蚀性能明显改善,可适用于镁合金产品表面的自清洁、防水与防腐蚀,具有广阔的应用前景。

本文作者利用微弧氧化和有机镀膜技术对 AZ31镁合金进行复合表面改性,以期实现镁合金表面疏水化功能改性及提高其耐腐蚀性能,研究所制备微弧氧化膜与复合膜的润湿性能和耐腐蚀性能。

1 实验

1.1 实验材料

实验所用材料为AZ31镁合金板材,试样尺寸为30 mm×50 mm×1.5 mm,依次用砂纸打磨至1200#,打磨后试样放置于丙酮液中,以防止氧化,使用超声波清洗器进行清洗10 min,以达到表面除油、除污的目的。微弧氧化采用 Na2CO3、Na2SiO3、四硼酸钠和酒石酸钠为主的混合电解液体系,由主盐、pH调节剂、抑弧剂、表面活性剂、络合剂和表面平整剂等组成,以蒸馏水配制。有机镀膜溶液为含硫醇基—SH的三嗪类有机化合物钠盐(简称DHN,实验室自主设计合成,其分子式为C3N3S2HNa—N(CH3(CH2)5)2,结构式如图1所示)和支持电解质NaOH组成,浓度分别为5 mmol/L和0.15 mol/L。所使用的试剂均为分析纯。

图1 三氮杂嗪类有机化合物钠盐DHN的化学结构式Fig.1 Chemical structure of DHN triazine dithiol monosodium

1.2 实验方案

微弧氧化工艺采用恒压模式,两电极同时成膜,频率50 Hz,处理电压为180 V,处理时间为20 min,反应过程不断搅拌,利用冷却系统和搅拌系统使溶液温度均控制在30 ℃左右以制备微弧氧化膜。然后利用开发的有机镀膜技术,在微弧氧化膜表面进行复合有机镀膜改性处理,利用IM6ex电化学工作站(Zahner,德国),以三电极方式的循环伏安法进行有机镀膜,工作电极为微弧氧化改性后的镁合金试样,对电极为不锈钢片(SUS304),参比电极为饱和甘汞电极(SCE),循环次数为3次,试验温度为25 ℃。

1.3 表征方法

采用QuanTA200环境扫描电子显微镜(FEI,荷兰)及 VK−9700激光共聚焦扫描显微镜(Keyence,日本)对微弧氧化膜及复合膜的微观形貌特征、表面粗糙度进行分析;利用 OCA35视频自动接触角测量仪(Dataphysics,德国)分别对微弧氧化膜及复合膜的蒸馏水静态接触角和表面自由能进行测定;通过IM6ex电化学工作站进行0.1 mol/L NaCl水溶液的动电位极化和电化学阻抗测试及3.5% NaCl水溶液的120 h浸泡腐蚀实验分别对微弧氧化膜及复合膜的耐蚀性能进行分析;动电位极化曲线测试采用三电极体系,其中参比电极为饱和甘汞电极(SCE),辅助电极为铂电极(Pt),工作电极为用聚酰亚胺封装的待测试样,暴露面积为1 cm2,扫描速率为1 mV/s;电化学阻抗测试频率范围为100 mHz~30 kHz,交流信号振幅为5 mV;最后对比研究复合改性前、后材料的润湿性能及耐腐蚀性能。

2 结果与讨论

2.1 微弧氧化膜的形成过程及表面特征

为了更好地分析微弧氧化膜的微观结构对其表面润湿性能的影响,以及进一步理解后续复合表面改性有机镀膜过程,首先对微弧氧化膜的形成过程、微观形貌特征和化学组成进行了研究。

图2 微弧等离子放电及微弧氧化膜的表面形貌特征Fig.2 Macro and micro morphologies of MAO-modified film: (a) Micro-arc discharge image; (b) Macro morphology; (c) SEM image

图2 所示为微弧氧化过程中AZ31镁合金试样微弧氧化膜的表面形貌。由图 2(a)可知:当电压升至120 V(起弧电压)时,试样表面出现密集而细碎的微弧等离子放电;快速增加电压至180 V,此时,放电火花布满整个试样表面,并有大量气泡析出。由于微弧等离子放电的产生总发生在膜层最薄弱的位置,使这些放电火花总是处于不断的运动之中,试样很快变成一个白亮的发光体[5]。且随着处理时间的延长,放电火花数量逐渐减少,颜色也由白色逐渐转变为橘黄色。微弧等离子放电的出现总是伴随着电流的波动,同时可以听见细小的嗡鸣声。反应一段时间后,由于反应过程电解液的温度有所上升,溶液电导率增大,11 min时(见图 2(b)),试样与电解液的交界处开始出现灼烧现象,进一步导致溶液电导率增大,电流和功率上升,溶液温度开始呈上升的趋势,慢慢又趋于稳定。20 min实验结束后,试样表面被一层微弧氧化膜所覆盖。

经微弧氧化改性后(见图 2(b)),微弧氧化膜呈米黄色,其平均厚度为5.6 μm。由如图2(c)可以看出,微弧氧化膜表现为类似蜂窝状的陶瓷膜,表面存在较为密集的微孔,微孔直径大小多数在50~800 nm之间(由 SEM 测得)。由表 1可知,与基体镁合金相比(Ra为0.131 μm),微弧氧化膜在微观尺度上粗糙不平,其表面粗糙度为0.417 μm。陶瓷膜的这种微观结构与其形成机制有关[5−6],由于微弧等离子放电的产生总是发生在膜层最薄弱的位置,微区已有膜层发生放电击穿,导致局部电流密度高度集中,氧化物在此优先快速生长,而且生成的氧化物相互重叠,由此造成微观尺度的局部不均匀及粗糙不平;而微弧等离子放电时膜层不断被击穿,以及熔融物冷凝时未能及时将放电通道完全愈合,因而,产生大量微孔。

图3所示为AZ31镁合金表面微弧氧化膜的XRD谱。由图3可知,表面存在MgO、Mg及Mg2SiO4这3个相的衍射峰,说明微弧氧化膜主要由高温烧结相MgO、Mg及Mg2SiO4组成。由于测试采用X射线薄膜衍射法[18],可以有效地避免衬底基体镁合金相衍射峰的干扰,可以认为仅获得了微弧氧化膜的表面衍射信息。所以,微弧氧化膜的XRD谱中出现Mg相,这是由于微弧氧化过程中部分熔化的镁合金基体Mg相被冷凝的熔融物包覆在一起成为微弧氧化膜的一部分,而Mg2SiO4的形成是由于电解液中SiO32−离子进入等离子放电通道,与镁合金基体Mg相发生反应所生成的。综上可知,微弧氧化膜具有微纳粗糙多孔结构,主要由MgO、Mg及Mg2SiO4组成,这些特征将对微弧氧化膜表面润湿性能的解释和后续复合改性电化学反应过程的分析起重要作用。

表1 激光共聚焦扫描显微镜所测膜层的粗糙度Table 1 Surface roughness detected by laser confocal scanning microscopy (LCSM)

图3 AZ31镁合金表面微弧氧化膜的XRD谱Fig.3 XRD pattern of MAO-modified film formed on AZ31 magnesium alloy surface

2.2 复合改性电化学反应过程分析

通过对电化学反应体系中电流和电位的测定,可以反映该电化学反应的速度及表征电极表面进行反应的难易程度。为此,通过分析在微弧氧化膜表面进行有机镀膜所获得的循环伏安特性曲线,可以很好地反映出有机镀膜过程的电化学反应特征,从而推断出膜层的生长情况。

图 4(a)所示为微弧氧化膜在不含 DHN的 0.15 mol/L NaOH水溶液中获得的循环伏安特性曲线及相关特征峰所对应的电位和电流密度,如表2所列。如第1个循环所示,在电位−0.216 V(vs SCE)时,出现了第一个氧化峰A,此时电流密度为48.7 μA/cm2,电流增长较快,说明此时电位可以提供足够大的电化学驱动力使微弧氧化膜中的 Mg相发生氧化反应,生成Mg2+产生了大量的电子转移;随后电流增长速度减慢,由于微弧氧化膜中的Mg相在施加电压的作用下发生了氧化反应,同时微弧氧化膜中的 MgO相在电流的作用下也会与水发生缓慢反应,生成Mg(OH)2,故当电压增至2.013 V时,出现第二个氧化峰B,电流密度为66.1 μA/cm2;最后由于MgO或Mg(OH)2的快速形成使电子转移明显减少,但随着电压的升高,水发生了电解反应,导致第三个电流峰C的出现,电流密度为71.1 μA/cm2;当反应进行到第2个和第3个循环时,电流密度明显降低,除在较高电压下水发生电解反应导致的氧化峰,无其它明显的氧化峰,说明此时整个反应过程已基本结束。

图4 微弧氧化膜的循环伏安曲线Fig.4 Cyclic voltammetry curves on surface of MAO-modified film in different solutions: (a) 0.15 mol/L NaOH aqueous solution; (b) 0.15 mol/L NaOH aqueous solution containing 5 mmol/L DHN

表 2 图 4中循环伏安曲线各特征峰所对应的电位和电流密度Table 2 Potential and current density of feature peaks as shown in Fig.4

图 4(b)所示为微弧氧化膜在含 5 mol/L DHN和0.15 mol/L NaOH的溶液中进行有机镀膜所获得的循环伏安特性曲线。如第1个循环所示,整个曲线具有与图 4(a)类似的反应过程,但可以发现所对应氧化峰A1、B1、C1的电位均有所正移,电流密度明显降低;在电位为−0.177 V时,出现第一个氧化峰 A1,与图4(a)中 A 峰相比,电流密度下降到 30.7 μA/cm2;在2.064 V时,出现第二个氧化峰B1,与图4(a)中B峰相比,电流密度下降到39.9 μA/cm2,体系中的电流缓慢增加,说明微弧氧化膜层已经和DHN单体发生反应,表面生成了一层具有一定绝缘性的有机膜,要继续反应则需提供足够大的电化学驱动力,故整个反应过程电位均有所正移,电流密度明显降低;当第1个循环临近结束时,出现第三个氧化峰C,通过对溶液体系的观察,发现工作电极(微弧氧化膜)上布满了气泡,这是由于水在3 V的电位条件下发生了电解所致,此时的电流为水解过程中的氧化电流。由于第1个循环过程中微弧氧化膜表面已发生了反应,表面形成的一层有机膜具有一定绝缘性,阻止了微弧氧化膜表面进一步发生氧化反应,导致随后第2个和第3个循环的电流逐渐降低。因此,可以认为经过3个循环有机镀膜后,微弧氧化膜表面已经生长了一层有机薄膜。

2.3 微弧氧化膜与复合膜的表面润湿特性

图5 蒸馏水在镁合金表面的接触角和表面自由能Fig.5 Contact angle and surface free energy of distilled water droplets on different magnesium alloy surfaces: (a) Bare;(b) MAO-modified film; (c) Duplex-modified film

通过对AZ31镁合金复合表面改性前后接触角和表面自由能的变化进行分析,研究了微弧氧化膜和复合膜的润湿特性。图 5(a)所示为蒸馏水液滴在基体AZ31镁合金表面上的形貌图,其接触角为67.6°,表面自由能为41.12 mJ/m2,表现为亲水性能。然而镁合金经微弧氧化改性后,蒸馏水液滴在微弧氧膜表面如图5(b)所示,液滴完全铺展,静态接触角减小至接近0°,表现为超亲水特性,微弧氧化膜这种完全润湿的超亲水特性具有如下3个方面的原因:1) 由于微弧氧化膜表面微观粗糙不平,粗糙度Ra为0.417 μm,与蒸馏水接触时存在较强的范德华力[19];2) 由于微弧氧化膜表面具有的微纳多孔结构,表面存在较为密集的微孔,微孔直径大小多数在50~800 nm之间,产生了较强的毛细吸附力,导致其表面与蒸馏水的作用加强,使蒸馏水在其表面铺展[20];3) 由于微弧氧化膜具有较高的表面自由能,根据相似相溶原理[21],具有较高的表面自由能(76.05 mJ/m2)和高极性分量(37.87 mJ/m2)的微弧氧化膜对强极性水分子(表面自由能为 72.80 mJ/m2,极性分量为51.00 mJ/m2)具有很强的相溶性,诱导蒸馏水在其表面完全铺展。

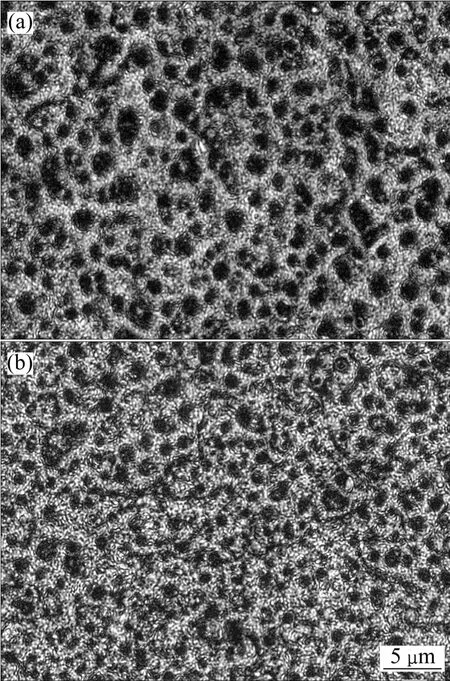

图6 微弧氧化膜与复合膜的激光共聚焦扫描显微形貌Fig.6 LCSM morphologies of MAO-modified film and duplex-modified film: (a) MAO-modified; (b) Duplex-modified

微弧氧化膜经有机镀膜复合改性后,接触角明显增大,蒸馏水液滴在复合膜表面如图 5(c)所示,其接触角为 113.7°,表现为疏水特性,进一步证明微弧氧化膜表面已经生长了一层有机薄膜。由于材料表面的润湿性能由表面的化学组成和微观几何结构共同决定,所以为了更好地理解复合膜的疏水特性,对复合膜的微观结构进行了分析,结果如图6(b)所示,与微弧氧化膜相比(图6(a)),微弧氧化膜经有机镀膜复合改性后,表面较为致密,但并没有改变微弧氧化膜的微观结构,有机镀膜后复合膜仍具有微纳多孔结构。且复合膜层的表面粗糙度Ra为0.333 μm(见表1),微弧氧化膜表面覆盖了一层有机薄膜后表面粗糙度有所降低,但与基体镁合金相比,仍较为粗糙。因此,微弧氧化膜经有机镀膜复合改性后,复合膜能够实现微弧氧化膜到复合膜亲疏水转变的主要原因是由于有机镀膜降低了其表面自由能,具有低表面自由能(20.59 mJ/m2)的复合膜对强极性水分子具有一定的排斥作用,排斥作用极大地减小了由于微纳多孔粗糙结构引起的范德华力和毛细吸附力,从而使蒸馏水没有足够大的驱动力在复合膜表面铺展,最终实现了微弧氧化膜超亲水到疏水的表面改性,获得了具有疏水特性的复合膜。

2.4 微弧氧化膜与复合膜的耐腐蚀行为

通过0.1 mol/L NaCl溶液中的动电位极化实验、电化学阻抗谱(EIS)及3.5% NaCl溶液中浸泡实验,对微弧氧化膜及复合膜的耐腐蚀行为和电化学稳定性进行了研究。

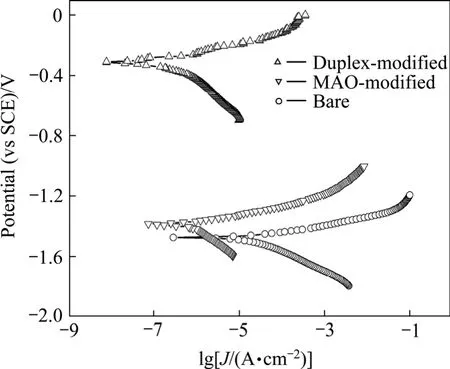

图 7所示为复合改性前、后 AZ31镁合金在0.1 mol/L NaCl溶液中的动电位极化曲线。通过回归后 φ—lg J曲线的Tafel斜率分析,得出了各试样的腐蚀电流密度 Jcorr、腐蚀电位 Ecorr、Tafel 常数(βa和 βc)如表3所列,而腐蚀阻抗Rp由以下式(1)[5]计算得到。微弧氧化膜和复合膜在0.1 mol/L NaCl溶液中对基体镁合金的保护效率Ep由式(2)[17]计算得到,其中,Jcorr为各试样的腐蚀电流密度,J0为基体镁合金的腐蚀电流密度。

由表3可知,相比于基体AZ31镁合金腐蚀电流密度Jcorr为2.12×10−5A/cm2,经微弧氧化改性后的镁合金腐蚀电流密度减小了 2个数量级为 2.64×10−7A/cm2,微弧氧化膜对基体镁合金的保护效率 Ep达98.7%,而在微弧氧化膜表面经有机镀膜复合改性后的镁合金腐蚀电流密度减小了 3个数量级,为3.03×10−8A/cm2,复合膜对基体镁合金的保护效率Ep进一步提高为99.8%,腐蚀阻抗Rp均提高了3个数量级,电位均正移,说明AZ31镁合金经微弧氧化改性后,由于表面由高温烧结相MgO、Mg及Mg2SiO4组成且微弧氧化膜内层为致密层,使其腐蚀倾向减小,耐腐蚀能力有较大的提高,微弧氧化膜经有机镀膜复合改性后由于所制备的复合膜具有疏水特性,进一步防止了镁合金由于 Cl−、水和电子转移引起的电化学反应,其耐腐蚀能力得到进一步提高,复合膜对镁合金起到良好的保护作用。

图7 复合改性前后AZ31镁合金在0.1 mol/L NaCl溶液中的动电位极化对比曲线Fig.7 Potentiodynamic polarization curves of AZ31 magnesium alloy before and after duplex modification in 0.1 mol/L NaCl aqueous solution

表3 复合改性前后AZ31镁合金在0.1 mol/L NaCl溶液中的动电位极化电化学参数Table 3 Electrochemical parameters from potentiodynamic polarization curves in 0.1 mol/L NaCl aqueous solution before and after duplex modification

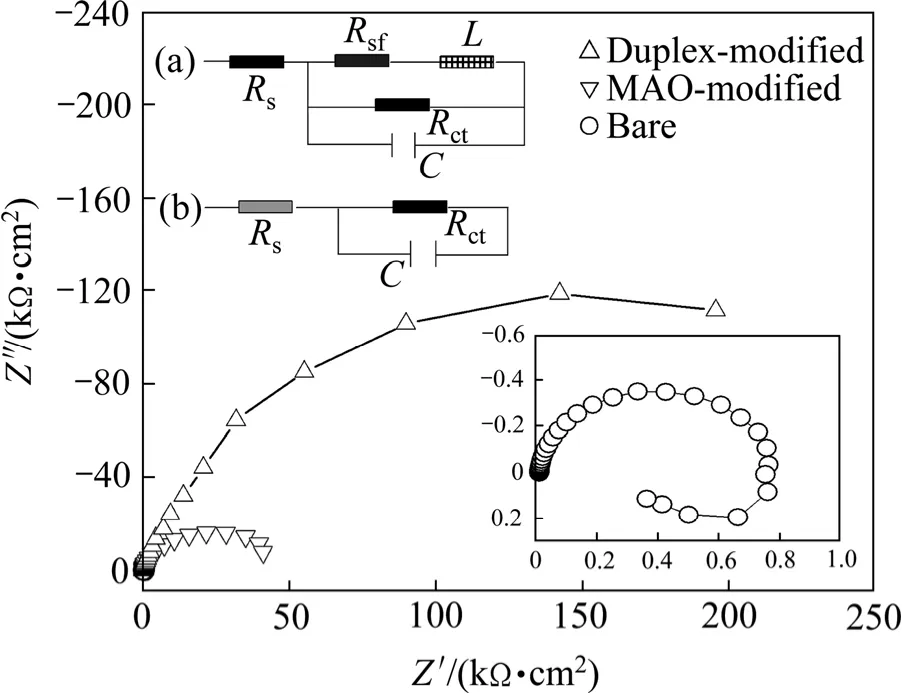

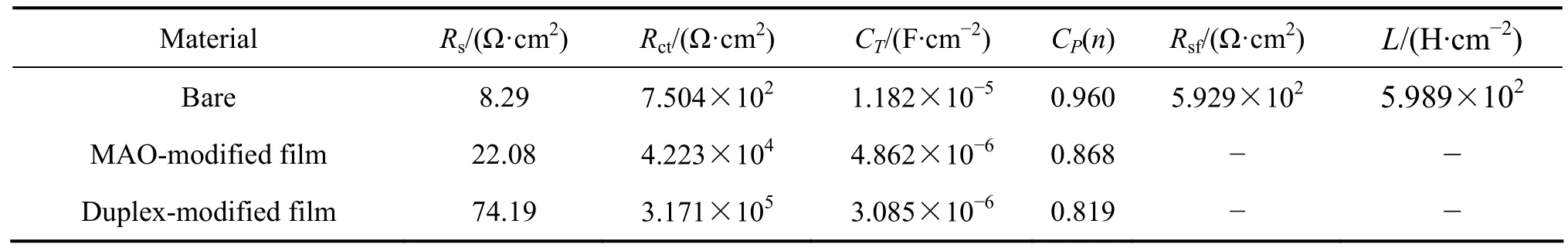

为了进一步说明微弧氧化膜和复合膜的耐腐蚀性能,进行了EIS和NaCl溶液浸泡腐蚀试验。图8所示为 0.1 mol/L NaCl溶液中获得的 EIS电化学阻抗Nyquist图,如图所示在30 kHz~100 mHz扫描过程中经不同处理的镁合金表面表现出不同的阻抗行为,低频扫描区域尤为明显。基体镁合金 Nyquist图呈现较为完整的小直径半圆弧,在低频区出现了明显的感抗弧,对应于点蚀的出现,说明此时基体表面已经发生了腐蚀,而微弧氧化膜和复合膜在整个扫描区域均呈现不完整的大直径容抗弧,表现为类似纯电容行为,说明在整个EIS测试过程中,微弧氧化膜和复合膜能够阻止腐蚀介质渗透膜层进入基体与膜层界面,从而有效地避免了腐蚀的发生。

图8 电化学阻抗测试的各膜层Nyquist图及其模拟等效电路Fig.8 Nyquist and equivalent electrical circuit plots of electrochemical impedance spectroscopy (EIS): (a) Equivalent electrical circuit for bare; (b) Equivalent electrical circuit for MAO-modified and duplex-modified films

通过 Nyquist、Bode及相位角分析可知,基体镁合金测试过程中出现了2个时间常数,其EIS等效电路如图 8(a)所示,而微弧氧化膜及复合膜测试过程中只出现了1个时间常数,其EIS等效电路均如图8(b)所示,其中Rs为溶液电阻、Rsf为腐蚀产物电阻、L为感抗、C为工作电极与溶液界面的双电层电容、Rct为电荷传导电阻。由于腐蚀介质与材料界面之间的电荷传导决定了 Nyquist图中半圆弧的出现,而电荷的传导又取决于材料的表面性能和化学组成,所以电荷传导电阻Rct可以很好地反映材料的本质,是评价材料腐蚀性能的一个重要参数,Rct越大,CT越小,材料的电化学稳定性和耐腐蚀性能越好[22]。表4所列为经拟合后的各电化学参数,与基体镁合金的Rct为7.504×102Ω·cm2相比,微弧氧化膜的Rct为4.223×104Ω·cm2,提高了 2个数量级,而复合膜的 Rct为 3.171×105Ω·cm2,提高了 3个数量级,进一步说明微弧氧化膜具有良好的电化学稳定性和耐腐蚀性能,微弧氧化膜经有机镀膜后其性能得到进一步提高,疏水复合膜具有最佳的电化学稳定性和耐腐蚀性能。

AZ31基体镁合金、微弧氧化改性镁合金及复合表面改性镁合金在3.5% NaCl溶液中经120 h浸泡结束后,宏观形貌如图9所示。基体镁合金表面布满了疏松的白色絮状产物、有明显腐蚀深坑出现如图9(a);微弧氧化改性镁合金如图9(b)可知,由于微弧氧化膜中Mg相的优先氧化导致其洗净后整体呈暗灰色,有部分灰白色疏松产物,没有出现腐蚀深坑,其余则是点蚀破坏,浸泡溶液有少量白色絮状沉淀;而复合表面改性镁合金如图 9(c),洗净后整体呈淡暗灰色,颜色明显更浅,而且只有边缘局部腐蚀,表面相对微弧氧化膜来说较为完整,因此,从宏观上进一步说明了复合表面改性后镁合金表面耐蚀能力得到了进一步提高,疏水复合膜具有最佳的耐腐蚀能力,结果表明与动电位极化和EIS实验结果相一致。

表4 复合改性前后AZ31镁合金在0.1 mol/L NaCl溶液中的电化学阻抗谱拟合参数Table 4 EIS fi tting parameters obtained in 0.1 mol/L NaCl aqueous solution before and after duplex modification

图9 经3.5% NaCl溶液浸泡120 h的腐蚀宏观图Fig.9 Macro morphologies after immersion test in 3.5% NaCl solution for 120 h: (a) Bare; (b) MAO-modified film; (c) Duplexmodified film

3 结论

1) AZ31镁合金经微弧氧化改性后,表面获得了一层类似蜂窝状具有微纳多孔粗糙结构的氧化膜,主要由MgO、Mg及Mg2SiO4组成。微弧氧化膜表面经3个循环有机镀膜复合改性后,其表面生长了一层有机薄膜,制备得到复合膜,复合膜表面较为致密但仍具有微纳多孔结构。

2) 微弧氧化膜由于具有微纳多孔粗糙结构和高的表面自由能,导致与蒸馏水接触时产生了较强的范德华力和毛细吸附力,并对强极性水分子具有很强的相溶性,使其与蒸馏水的接触角接近0°,表现为超亲水特性。而微弧氧化膜经有机镀膜复合改性后,具有较低的表面自由能,对强极性水分子具有一定的排斥作用,极大地减小了范德华力和毛细吸附力作用,使其与蒸馏水的接触角达到113.7°,表现为疏水特性。

3) 微弧氧化膜经有机镀膜复合表面改性后,其耐腐蚀性能明显改善,得到的疏水复合膜由于疏水特性进一步防止了镁合金由于 Cl−、氧、水和电子转移引起的电化学反应,使其在0.1 mol/L NaCl溶液中,与基体镁合金相比,动电位极化腐蚀电流密度减小了 3个数量级,而电化学阻抗提高了3个数量级,具有良好的电化学稳定性和耐腐蚀能力,疏水复合膜对AZ31镁合金起到了良好的保护作用。

REFERENCES

[1] 宋光铃. 镁合金腐蚀与防护[M]. 北京: 化学工业出版社,2006: 10−18.SONG Guang-ling. Corrosion and protection of magnesium alloys[M]. Beijing: Chemical Industry Press, 2006: 10−18.

[2] EASTON M, BEER A, BARNETT M, DAVIES C, DUNLOP G,DURANDET Y, BLACKET S, HILDITCH T, BEGG P.Magnesium alloy applications in automotive structures[J]. JOM,2008, 60(11): 57−62.

[3] SONG G L, ATRENS A. Corrosion mechanisms of magnesium alloys[J]. Advanced Engineering Materials, 1999, 1(1): 11−33.

[4] GRAY J E, LUAN B. Protective films on magnesium and its alloys—A critical review[J]. Journal of Alloys and Compounds,2002, 336(1/2): 88−113.

[5] DUAN H P, YAN C W, WANG F H. Effect of electrolyte additives on performance of plasma electrolytic oxidation films formed on magnesium alloy AZ91D[J]. Electrochimica Acta,2007, 52(11): 3785−3793.

[6] BARCHICHE C E, ROCCA E, HAZAN J. Corrosion behaviour of Sn-containing oxide layer on AZ91D alloy formed by plasma electrolytic oxidation[J]. Surface & Coatings Technology, 2008,202(17): 4145−4152.

[7] 宋影伟, 单大勇, 陈荣石, 韩恩厚. AZ91D镁合金化学复合镀Ni-P-ZrO2的工艺与性能[J]. 中国有色金属学报, 2006, 16(4):625−630.SONG Ying-wei, SHAN Da-yong, CHEN Rong-shi, HAN En-hou. Processes and properties of electroless Ni-P-ZrO2composite coating on AZ91D magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 625−630.

[8] FUKUDA H, MATSUMOTO Y. Formation of Ti-Si composite oxide films on Mg-Al-Zn alloy by electrophoretic deposition and anodization[J]. Electrochimica Acta, 2005, 50(27): 5329−5333.

[9] SANG J, KANG Z X, Li Y Y. Corrosion resistance of Mg-Mn-Ce magnesium alloy modified by polymer plating[J].Transactions of Nonferrous Metals Society of China, 2008, 18:s374−s379.

[10] 桑 静, 康志新, 李元元. 具有不同浸润性功能有机表面薄膜的制备[J]. 功能材料, 2009, 40(2): 262−264.SANG Jing, KANG Zhi-xin, LI Yuan-yuan. Preparation of polymeric function film with different wettability[J]. Journal of Functional Materials, 2009, 40(2): 262−264.

[11] MORI K, SASAK Y, HIRAHARA H, OISHI Y. Development of polymer-molding-releasing metal mold surfaces with perfluorinated-group-containing polymer plating[J]. Journal of Applied Polymer Science, 2003, 90(9): 2549−2556.

[12] KANG Z X, YE Q, SANG J, LI Y Y. Fabrication of super-hydrophobic surface on copper surface by polymer plating[J]. Journal of Materials Processing Technology, 2009,209(9): 4543−4547.

[13] HOWARTER J A, YOUNGBLOOD J P. Self-cleaning and next generation anti-fog surfaces and coatings[J]. Macromolecular Rapid Communications, 2008, 29(6): 455−466.

[14] SUZUKI K. Flow resistance of a liquid droplet confined between two hydrophobic surfaces[J]. Microsystem Technologies, 2005,11(8/10): 1107−1114.

[15] LIU X C, LUO C. Fabrication of super-hydrophobic channels[J].Journal of Micromechanics and Microengineering, 2010, 20(2):025029-1−11.

[16] KANG Z X, MORI K, OISHI Y. Surface modification of magnesium alloys using triazine dithiols[J]. Surface and Coatings Technology, 2005, 195(2/3): 162−167.

[17] KANG Z X, SANG J, SHAO M, LI Y Y. Polymer plating on AZ31 magnesium alloy surface and its anti-corrosive property[J]. Journal of Materials Processing Technology, 2009, 209(9):4590−4594.

[18] 姜传海, 陈世朴, 徐祖耀. 薄膜材料 X 射线衍射物相分析与内应力测定[J]. 理化检验—物理分册, 2002, 38(11): 478−481.J1ANG Chuan-hai, CHEN Shi-pu, XU Zu-yao. Phase identification and internal stress determination in thin films by X-ray diffraction[J]. Physical Testing and Chemical Analysis Part A: Physical Testing, 2002, 38(11): 478−481.

[19] BICO J, TORDEUX C, QUÉRÉ D. Rough wetting[J].Europhysics Letters, 2001, 55(2): 214−220.

[20] HONSCHOTEN J W, BRUNETS N, TAS N R. Capillarity at the nanoscale[J]. Chemical Society Reviews, 2010, 39(3):1096−1114.

[21] TIAN F, LI B, JI B P, YANG J H, ZHANG G Z, CHEN Y, LUO Y C. Antioxidant and antimicrobial activities of consecutive extracts from Galla chinensis: The polarity affects the bioactivities[J]. Food Chemistry, 2009, 113(1): 173−179.

[22] NINGSHEN S, KAMACHI MUDALI U, AMARENDRA G,GOPALAN P, DAYAL R K, KHATAK H S. Hydrogen effects on the passive fi lm formation and pitting susceptibility of nitrogen containing type 316L stainless steels[J]. Corrosion Science, 2006,48(5): 1106−1121.

Duplex surface modification combined with micro-arc oxidation and polymer plating on AZ31 magnesium alloy and their functional properties

LAI Xiao-ming, KANG Zhi-xin, LI Yuan-yuan

(National Engineering Research Center of Near-net-shape Forming for Metallic Materials,School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

A duplex surface modification method combined with micro-arc oxidation (MAO) and developed polymer plating was applied to AZ31 magnesium alloy. The growth and surface morphology of MAO-modified film,electrochemical reaction process during polymer plating on MAO-modified film surface, wettability and corrosion behaviors of MAO-modified film and duplex-modified film were researched. The results show that a superhydrophilic surface is fabricated after MAO modification and its contact angle (CA) of distilled water is almost 0, because Van der Waals force and capillary suction effect are relatively strong contacted with the distilled water when MAO-modified surface formed with micro- and nano-porous rough structures, moreover, MAO-modified film with high surface free energy and high polar component have very strong intermiscibility to strong-polar water molecules. However, the alteration from superhydrophilic to hydrophobic surface with contact angle of 113.7° is realized by duplex modification of polymer plating on MAO-modified film surface due to repelling interaction between the strong-polar water molecules and duplex-modified surface with low surface free energy. The corrosion resistance has been greatly improved by duplex modification of polymer plating on the MAO-modified film surface. Compared with bare magnesium alloy, the corrosion current density of hydrophobic duplex-modified film from potentiodynamic polarization decreases by three orders of magnitude, while the electrochemical impedance from electrochemical impedance spectroscopy increases by three orders of magnitude as the duplex-modified film presents similar to pure capacitance behavior in 0.1 mol/L NaCl solution.

magnesium alloy; micro-arc oxidation; polymer plating; duplex surface modification; superhydrophilic;hydrophobic; corrosion resistance

O647.5;TG174.4

A

1004-0609(2011)06-1299-09

国家自然科学基金资助项目(50673028);广州市科技支撑计划资助项目(2009Z2-D811)

2010-06-20;

2010-07-29

康志新,教授,博士;电话:020-87113851;E-mail: zxkang@scut.edu.cn

(编辑 龙怀中)