时效制度对Al-Cu-Mg-Ag-Zr合金组织和性能的影响

2011-11-23张建波张永安朱宝宏李志辉李锡武熊柏青

张建波,张永安,朱宝宏,王 锋,李志辉,李锡武,熊柏青

(北京有色金属研究总院 有色金属制备加工国家重点实验室,北京 100088)

时效制度对Al-Cu-Mg-Ag-Zr合金组织和性能的影响

张建波,张永安,朱宝宏,王 锋,李志辉,李锡武,熊柏青

(北京有色金属研究总院 有色金属制备加工国家重点实验室,北京 100088)

采用硬度、电导率、拉伸性能、撕裂性能等性能测试和差示扫描量热(DSC)、透射电镜(TEM)等分析方法研究单级时效和多级断续时效对高Cu/Mg比Al-Cu-Mg-Ag-Zr合金组织和性能的影响。结果表明:与T6态合金相比,多级断续时效处理在保持合金强度、硬度和电导率同时,显著提高合金的断裂韧性;160 ℃单级时效过程中,Ω和θ′ 相同时析出;断续时效第一级和第三级时效的主要析出相与单级时效的类似,第二级低温时效过程中,θ′ 相明显析出,未出现明显的Ω相析出特征。

铝合金;多级断续时效;断裂韧性;析出相

Al-Cu-Mg系合金具有较高的比强度和低密度,已被广泛用做航空航天结构材料。其服役温度一般在100 ℃以下,超过此温度时,主要强化相将发生粗化并导致力学性能的下降。添加Ag的Al-Cu-Mg系合金可以在更高温度(150 ℃左右)下使用,这主要是由于合金时效析出序列发生了改变。传统的高 Cu/Mg比Al-Cu-Mg合金时效析出序列可以表示为 GP 区(沿 α面偏聚)→θ″→θ′→θ,添加 Ag 的 Al-Cu-Mg-Ag 合金的析出序列为GPB 区(沿{111}面偏聚)→Ω→θ,相对于θ′相,Ω相具有更优良的抗粗化能力和强化能力[1−2]。时效序列的改变是因为Mg和Ag之间具有强烈的相互作用,作为合金元素同时添加时,两者形成原子团簇,使得Mg元素在{111}α面上发生偏聚,Mg原子会在 Al基体中形成较大的负畸变区,促进 Cu原子沿{111}α面偏聚[3−6],以减低基体的晶格畸变能,从而使得Mg原子团簇成为Ω相优先形核区域。

与其他时效硬化型铝合金相同的是,Al-Cu-Mg-Ag合金的性能主要决定于析出强化相的种类、数量、形貌、大小、分布和取向等微观组织特征,因此,通过调控时效过程精细控制合金的微观组织一直是国内外的研究热点,其中断续时效作为一种能够同时提高大多数时效强化型铝合金强度和断裂韧性的方法而受到关注[7],而强度和断裂韧性通常无法同时提高。断续时效处理较一般的单级或双级时效复杂,典型的有T6I6和T6I4两种,处理工序如图1所示[8]。

T6I6处理分为3个阶段:固溶淬火后对合金进行高温欠时效(达到单级时效硬度的 60%~80%[8])后淬火冷却,在25~65 ℃进行长时间低温时效后,在接近或等于第一级时效温度下进行再时效处理。T6I6态合金的抗拉强度和屈服强度比T6态合金的提高5%~30%,合金的断裂韧性得到显著改善[8]。T6I4处理分为两级时效:固溶淬火后进行高温欠时效,然后在25~65 ℃进行低温时效。T6I4简化了热处理工艺,但由于第二级时效温度较低,需要较长的时效时间。

图1 断续时效工艺示意图Fig.1 Schematic diagram of interrupted multi-step ageing procedure

国外已开展大量铝合金断续时效处理的研究,并开发出多种断续时效处理工艺[7−10]。国内对断续时效处理也进行了一些研究,其中,张坤等[11]探讨了高纯Al-Cu-Mg-Ag合金在多级断续时效处理过程中的组织和性能变化。本文作者以 Al-Cu-Mg-Ag-Zr挤压板带为对象,通过硬度的测试、电导率测试、拉伸测试、撕裂测试和透射电镜分析以及DSC分析,研究比较断续时效、单级时效处理对该合金组织和性能的影响。

1 实验

实验材料采用厚度为25 mm的挤压板材,挤压比为12.3,合金的化学成分如表1所列。板材经520 ℃、2 h固溶处理后室温水淬,随后进行单级时效和断续时效处理,工艺参数如表2所列。电导率采用厦门第二电子仪器厂生产的7501型涡流电导仪进行测量,硬度测量在沃伯特430SVD硬度计上进行,室温拉伸按照GB/T 16865—97进行,撕裂试验按照铝合金撕裂方法标准B 871—01进行。TEM样品采用电解双喷减薄,电解液为30%硝酸+ 70%甲醇混合溶液(体积分数) ,双喷电压为 16~18 V,电流 70~90 mA,温度控制在−30~20 ℃范围内,在JEM−2000FX分析电镜上进行TEM观察。

2 结果和讨论

2.1 合金的性能

2.1.1 合金的硬度和电导率

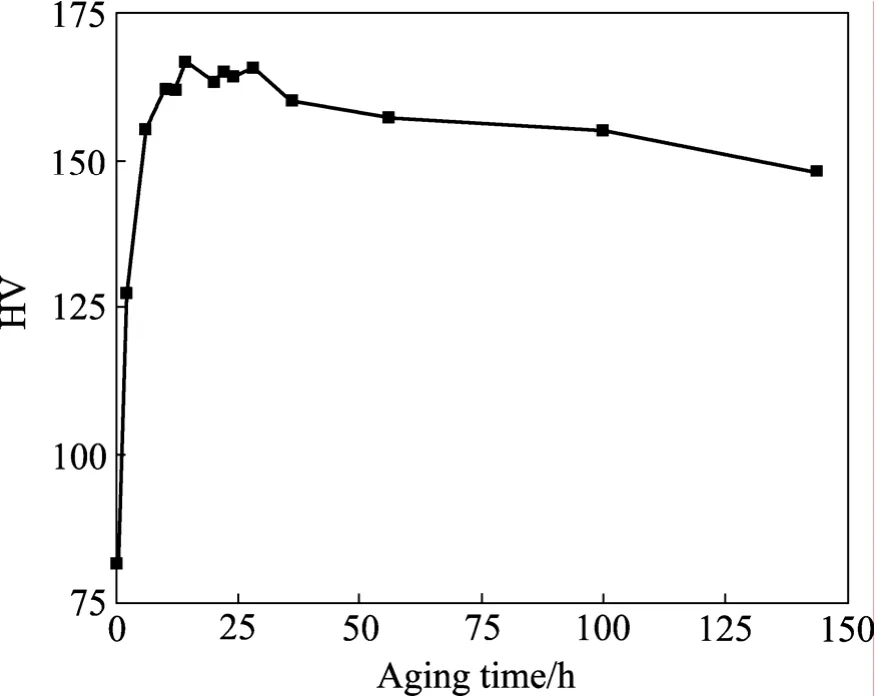

图2所示为160 ℃单级时效硬度变化曲线。由图2可以看出,试验合金为典型的时效三阶段,即欠时效、峰时效(T6)和过时效,合金在14 h左右达到维氏硬度最大值(约为166),随后合金维氏硬度略有下降,但在较长时间仍保持较高的硬度水平。

表1 试验合金的化学成分Table 1 Chemical composition of experimental alloy (mass fraction, %)

表2 断续时效处理工艺参数Table 2 Technique parameters of interrupted multi-step ageing

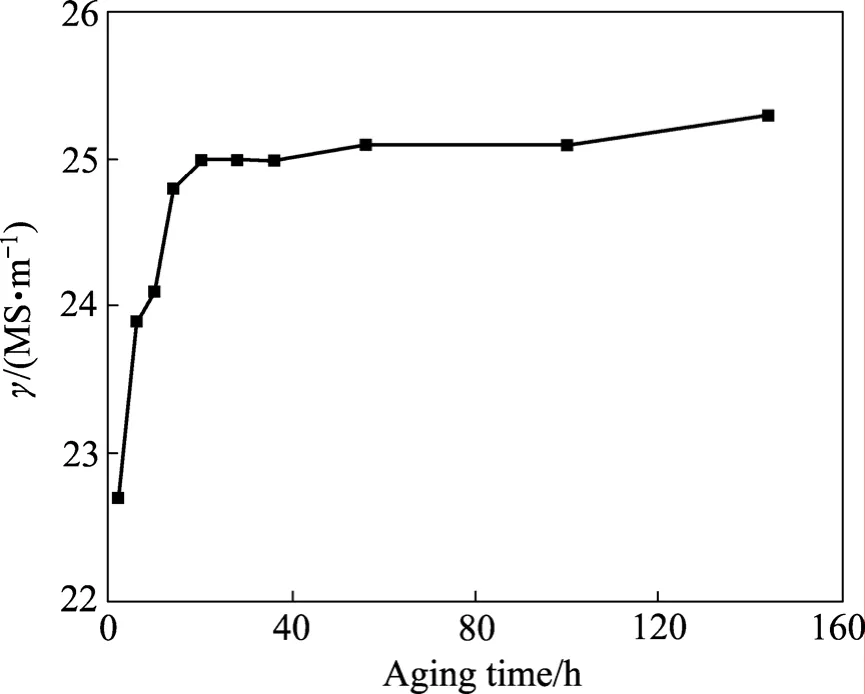

图3所示为单级时效电导率变化曲线。由铝合金淬火得到的过饱和固溶体在时效过程中逐步析出溶质原子,合金的晶格畸变程度减少,降低了电子运动阻力,合金的电导率逐步增大,因此,强化相析出越充分,合金的电导率越高[12],因而,从图3可以看出,合金在单级时效过程中,时效时间为20 h左右时,合金的电导率达到最大值(25 MS/m),即过饱和溶质原子基本消耗完毕,随后合金的电导率基本保持不变。

图2 单级时效对Al-Cu-Mg-Ag-Zr硬度的影响Fig.2 Effect of single aging on hardness of Al-Cu-Mg-Ag-Zr alloy

图3 单级时效对Al-Cu-Mg-Ag-Zr合金电导率的影响Fig.3 Effect of single aging on electric conductivity of Al-Cu-Mg-Ag-Zr alloy

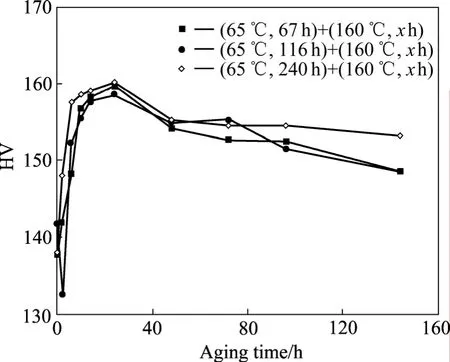

图4 和5所示为断续时效对Al-Cu-Mg-Ag-Zr合金硬度和电导率的影响。从图4可以看到,第二级时效时间的长短对断续时效处理最终的硬化效果无明显影响,第三级时效与单级时效类似,可分为3个典型阶段,即欠时效、峰时效和过时效阶段,合金在20 h左右达到硬度最大值,即 160,随后硬度下降较快。从图5可以看出,第二级时效时间的长短对断续时效处理最终的电导率无明显影响,第三级时效与单级时效类似,电导率随着时效时间的延长先增大后保持最大值基本不变,在40 h左右达到最大值,即25 MS/m。

2.1.2 合金的拉伸性能

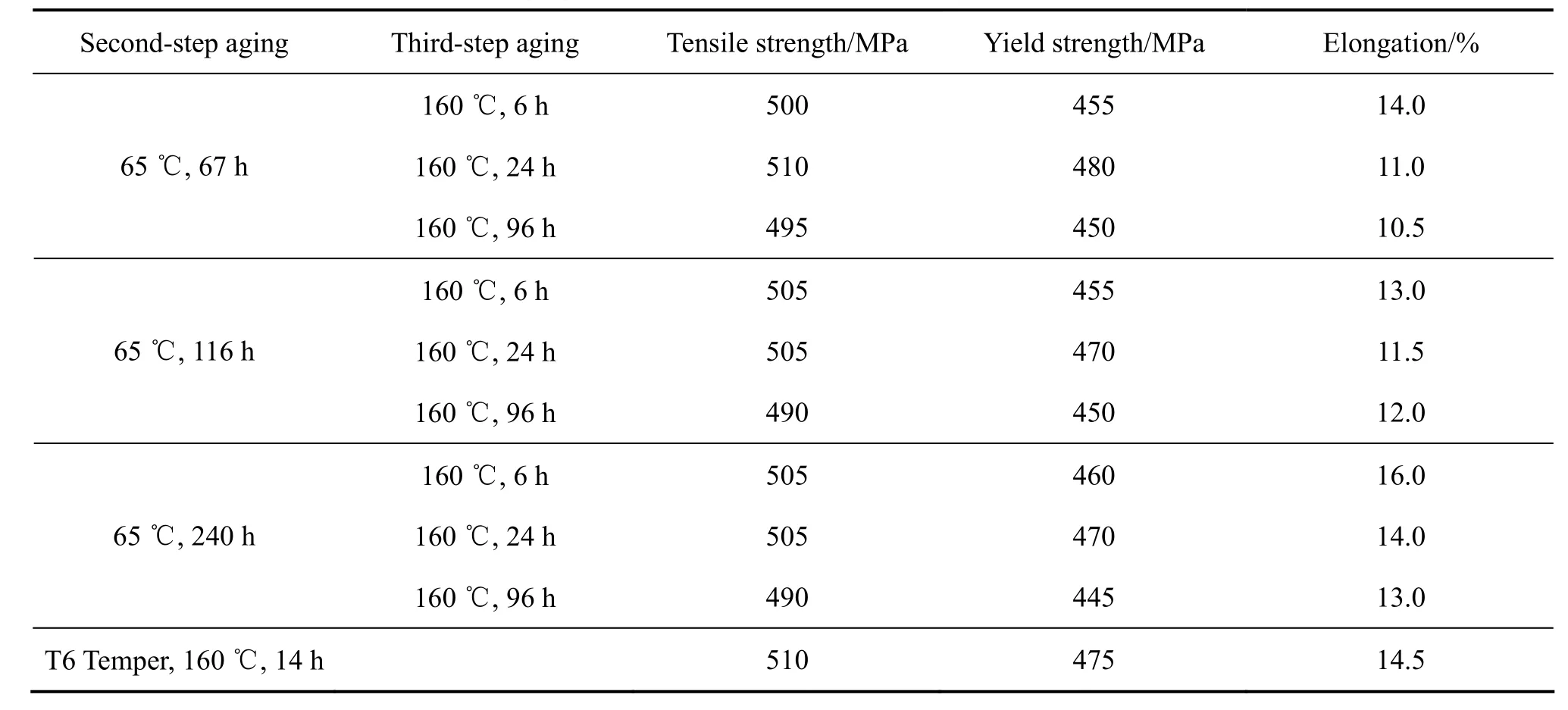

表3所列为断续时效及单级时效T6态处理合金的力学性能。由表3可以看出,第二级时效时间的长短对力学性能无明显影响,合金强度随着第三级时效时间的延长先增大后减小,伸长率逐渐降低,与单级时效类似。与单级时效 T6态相比,断续时效处理态合金的峰值强度和伸长率均无明显变化。

图4 断续时效对Al-Cu-Mg-Ag-Zr合金硬度的影响Fig.4 Effect of interrupted multi-step ageing on hardness of Al-Cu-Mg-Ag-Zr alloy

图5 多级断续时效对Al-Cu-Mg-Ag-Zr合金电导率的影响Fig.5 Effect of multi-step ageing on electric conductivity of Al-Cu-Mg-Ag-Zr alloy

表3 断续时效及T6处理对合金力学性能的影响Table 3 Effect of interrupted multi-step aging and T6 temper on mechanical properties of alloy

由以上结果可以看出,断续时效第三级处理的时效响应速度明显低于单级时效处理的响应速度,这与断续时效处理过程中的第一级和第二级时效处理过程中大量消耗过饱和溶质原子和过饱和空位,降低了第三级时效的沉淀析出的动力有关。此外,从图2~5及表3可以看出,断续时效处理态合金与T6态合金的峰值硬度、电导率和强度基本相同,即断续时效处理不能明显提高合金的硬度、电导率、强度和塑性。

2.1.3 撕裂试验

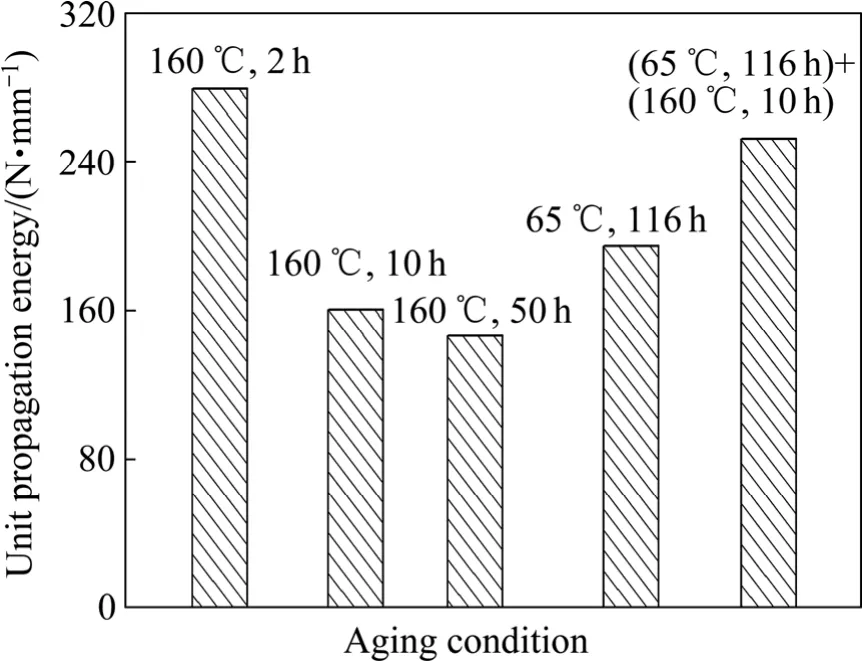

图6所示为单级时效欠时效、峰时效、过时效以及断续时效处理态合金的裂纹起裂能和扩展能。由图6可以看出:在不同的时效状态,裂纹的起裂能大于裂纹扩展能;在单级时效过程中,起裂能和扩展能随着时效时间的延长先减小后增大;断续时效第二级65 ℃、116 h态合金的起裂能和扩展能高于单级峰时效合金的起裂能和扩展能,但低于单级欠时效合金的起裂能和扩展能,而与过时效合金的起裂能和扩展能相当;断续时效中第三级时效(65 ℃, 116 h)+(160 ℃,10 h)态合金的起裂能和扩展能与单级欠时效(160 ℃,2 h)合金的相当,均处于较高水平。

图7所示为单级时效欠时效、峰时效和过时效以及断续时效处理态的单位扩展能(Unit propagation energy,UPE)。由图 7可以看出,在单级时效过程中,随着时效时间的延长,合金的UPE逐渐降低;断续时效第二级65 ℃、116 h态合金的UPE高于单级峰、过时效两个状态合金的UPE,低于单级欠时效合金的UPE;断续时效第三级时效(65 ℃, 116 h)+(160 ℃,10 h)态合金的UPE明显高于单级峰、过时效两个状态合金的UPE,与单级欠时效合金的UPE相当。

图6 时效制度对合金起裂能和扩展能的影响Fig.6 Effect of aging condition on initiation energy and propagation energy of alloy

根据铝合金撕裂方法标准B 871—01[13],UPE的相对高低可以作为合金断裂韧性的相对高低的标志。从图6和7可以看出,试验合金的起裂能明显高于扩展能,断续时效第三级峰时效态(65 ℃, 116 h)+(160 ℃, 10 h)合金的UPE明显高于单级峰时效合金的。同时,从 2.1节的讨论可以看到,断续时效态强度、硬度、伸长率和电导率均与 T6态合金的相当,时效响应时间减慢,因此,与 T6态相比,断续时效在保持合金力学性能不变的情况下,可以提高Al-Cu-Mg- Ag-Zr合金的断裂韧性。

图7 时效制度与单位扩展能的关系Fig.7 Relationship between aging condition and unit propagation energy

2.2 合金的显微组织

2.2.1 单级时效合金的TEM组织

单级时效处理 Al-Cu-Mg-Ag-Zr合金的衍射斑点和明场像如图8所示,入射光方向均为α〉〈110。图8(a)所示为α〉〈110方向的基体和析出相的衍射斑点示意图以及两种析出相对应芒线的位置,对照实际的衍射斑点即可判断两种析出相是否发生了沉淀。从图8可以看出,在基体衍射(1/3)α}022{和(2 /3)α}022{处出现明锐的衍射斑点以及〉〈111倒格矢方向的形状效应,表明Ω相的存在;在基体衍射(1/2)α}022{处出现明锐的衍射斑点以及α〉〈001倒格矢方向的形状效应,表明GP区和θ′相的存在;从明场相中可以看到,Ω相的数目占大多数,且均匀分布,沿基体{111}有2个方向的变体,θ′相含量较少,分布不均匀,沿基体α}100{1个方向析出。因此,T6峰时效状态下Al-Cu-Mg-Ag-Zr合金的主要强化相为Ω相,另含少量的θ′ 相。随着时效时间的延长,两种析出相的尺寸均有所长大,在时效初期(1.5 h),θ′ 相与 Ω相尺寸相当,在时效后期,θ′相的尺寸明显大于Ω相的尺寸。

2.2.2 断续时效合金的TEM组织

图9所示为断续时效第二级低温时效后试验合金的衍射斑点和明场像。从衍射斑点可以看出,在基体衍射(1/2)α}022{处出现衍射斑点以及α]001[方向的形状效应,组织中含有 GP区和 θ′ 相;在基体衍射(1/3)α}022{和(2/3)α}022{处没有出现衍射斑点,但出现微弱的α]111[方向的形状效应,表明有少量的Ω相存在,但在明场相中没有发现明显的Ω相的衬度特征,这可能与TEM视场大小有限和Ω相的含量较少、尺寸较小有关。当第二级时效时间由67 h延长到240 h时,θ′ 相的尺寸变化不大,析出密度明显增加,明场相中仍无明显的Ω相衬度存在。可以初步确定,在第二级时效过程中,主要发生θ′ 相的析出,Ω相无明显的析出。张坤等[11]研究认为,高纯Al-Cu-Mg-Ag合金经过第二级低温时效后(180 ℃、30 min,淬火,65 ℃、100 h),合金晶内析出不充分,主要强化相为溶质原子偏聚、GP区、θ′ 相和少量的Ω相。

图10所示为试验合金经160 ℃、1.5 h,淬火,65 ℃、67 h二次时效后再经160 ℃、24 h和96 h时效后的衍射斑点和明场像。在基体(1/3)α}022{、(2/3)α}022{和(1/2)α}022{处出现明锐的衍射斑点并伴随有α]001[和α]111[方向的形状效应出现,因此,合金的组织中含有 Ω 和 θ′ 两种析出相。从明场相图10(b)和(d)可以看出,Ω相含量较大,分布均匀,尺寸约为70~100 nm左右,而θ′ 相的含量较少,由于TEM视场大小的限制,无法确定其平均尺寸范围。当第三级时效时间由24 h延长到96 h时,Ω相的长度明显增大,Ω 和 θ′ 相的厚度有所增大。因此,可以确定,在第三级时效过程中,主要发生Ω相和θ′ 相析出和长大,与单级时效类似。

从显微组织的分析中可以看出,在断续时效过程中,不同时效阶段发生的时效析出过程不同。在第一级高温欠时效过程中,Ω和θ′ 相同时析出,为合金的主要强化相;在第二级低温时效过程中,θ′相持续析出,Ω相无明显的析出特征,因此,合金的强化相主要为θ′ 相和少量Ω相;在第三级高温再时效中,Ω相和θ′ 相同时发生析出和长大,主要强化为Ω相和少量的θ′ 相。研究表明[14−15],Ω相的析出与时效温度密切相关:当时效温度高于100 ℃时,Ω相大量析出;当时效温度为100 ℃,时效时间为500 h时,Ω相不会析出[16]。

2.3 合金的热分析

2.3.1 固溶淬火态合金的DSC分析

图11所示为Al-Cu-Mg-Ag-Zr合金固溶淬火态的DSC曲线。从图 11可以看出,合金在淬火态时有 3个明显的放热峰存在:A峰(约为170 ℃)、B峰(约为230 ℃)和 C 峰(约为 270 ℃)。研究[17−19]认为,B 峰对应于Ω相的析出,C峰对应于θ′ 相析出和粗化,A峰可能对应着共格原子团簇的析出。

图8 试验合金在单级时效过程的明场像和衍射斑点Fig.8 TEM bright field images and corresponding selected area electron diffraction patterns of alloy during single aging process:(a) Schematic diffraction patterns of Al-Cu-Mg-Ag alloy in T6 temper[14] showing position of diffraction patterns of matrix and precipitates and angles between streaks; (b), (c) 160 ℃, 2 h; (d), (e) 160 ℃, 10 h; (f), (g) 160 ℃, 28 h

图9 断续时效第二级低温时效后试验合金的TEM组织和衍射斑点Fig.9 TEM images corresponding selected area electron diffraction patterns for alloys after second low temperature aging of multi-step aging process: (a), (b) (160 ℃, 1.5 h)+quenching+(65 ℃, 67 h); (c), (d) (160 ℃, 1.5 h)+quenching+(65 ℃, 240 h)

图10 断续时效第三级时效后试验合金的明场像和衍射斑点Fig.10 TEM bright field images and corresponding selected area electron diffraction patterns for alloy after third aging of multi-step aging process: (a), (b) (160 ℃, 1.5 h)+quenching+(65 ℃, 67 h)+(160 ℃, 24 h); (c), (d) (160 ℃, 1.5 h)+quenching+(65 ℃,67 h)+(160 ℃, 96 h)

图11 Al-Cu-Mg-Ag-Zr合金固溶淬火态的DSC曲线Fig.11 DSC curve of solution-quenched Al-Cu-Mg-Ag-Zr alloy

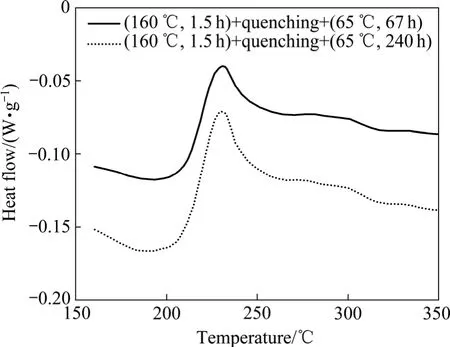

2.3.2 断续时效态合金的DSC谱

断续时效第二级低温时效65 ℃、67 h和65 ℃、240 h合金的DSC谱分别如图12所示。由图12可以看出,合金在200~250 ℃之间出现放热峰A1和A2,与固溶淬火态的 Ω析出峰对应的温度区间相同,且A1与 A2峰的面积差别不大,说明第二级低温时效过程中,未发生明显的Ω相的析出反应,此外,与固溶淬火态DSC相比,断续时效第二级低温时效后合金的DSC 曲线上 θ′ 相的析出放热峰明显降低,说明 θ′ 相明显析出。因此,可以确定,在第二级低温时效过程中,θ′ 相持续析出,Ω相基本不析出。

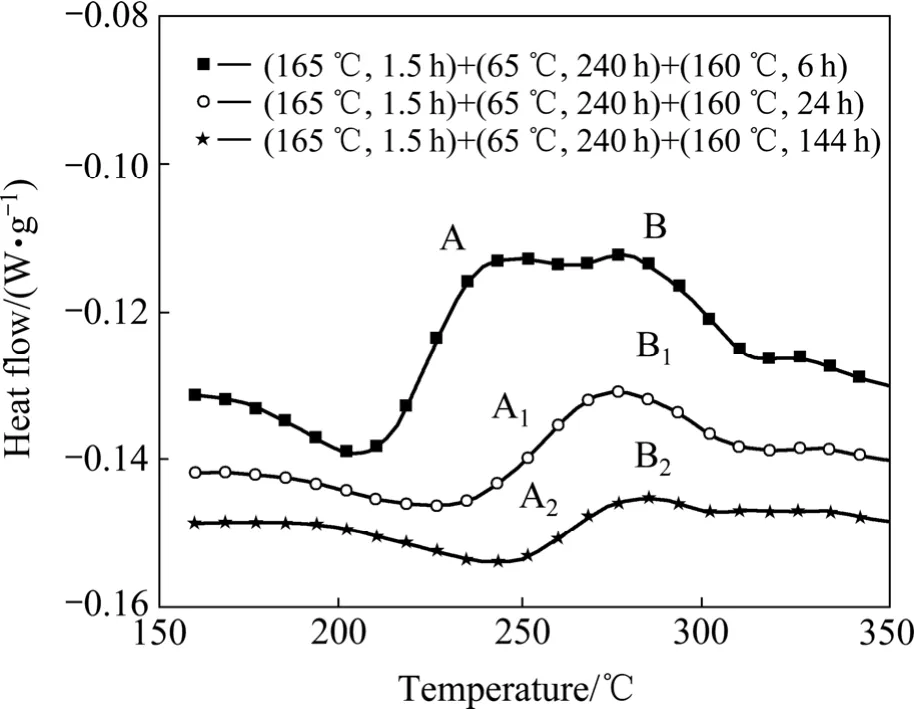

Al-Cu-Mg-Ag-Zr合金第三级时效后的DSC曲线如图13所示。由图13可以看出,第三级时效160 ℃、6 h后,对应的DSC曲线上有两个较明显的析出峰A、

图12 Al-Cu-Mg-Ag-Zr合金多级断续时效第二级低温时效态DSC曲线Fig.12 DSC curves of Al-Cu-Mg-Ag-Zr alloy after secondstep ageing of multi-step ageing

图13 Al-Cu-Mg-Ag-Zr合金多级断续时效态的DSC曲线Fig.13 DSC curves of Al-Cu-Mg-Ag-Zr alloys after multistep ageing

B,分别为Ω和θ′ 相的析出放热峰,Ω相析出峰(放热峰A)面积明显小于第二级时效后的析出峰面积,说明Ω相在第三级时效过程中大量析出,此外,B峰的出现说明在第三级高温再时效过程中,θ′ 相同时发生析出长大。第三级时效状态为160 ℃、24 h和160 ℃、144 h时,在Ω相析出峰位置出现较明显的溶解峰A1和A2,说明在此时效状态的合金中Ω相析出完毕,开始发生溶解,同时在与B峰对应的温度区间上出现放热峰 B1和 B2,且随时效时间的延长,放热峰面积下降。可以确定,在第三级高温再时效过程中,Ω相和θ′ 相同时析出,与单级时效类似。

3 结论

1) 在单级时效过程中,Ω和θ′ 相同时析出,其中,Ω相为主要强化相,所占比例较大,θ′ 相所占比例较小。

2) 断续时效第一级时效过程中,合金的沉淀析出行为与单级时效类似,主要强化相为Ω相、少量的θ′相和原子团簇区。

3) 断续时效第二级低温时效过程中,θ′ 相明显析出,未发现明显的Ω相沉淀析出特征。

4) 断续时效第三级高温时效过程中,合金的沉淀析出行为与单级时效类似,主要强化相为Ω相和少量的 θ′ 相。

REFERENCES

[1] REICH L, MURAYAMA M, HONO K. Evolution of Ω phase in an Al-Cu-Mg-Ag alloy—A three-dimensional atom probe study[J]. Acta Materialia, 1998, 46(17): 6053−6062.

[2] HUTCHINSON C R, FAN X, PENNYCOOK S J, SHIFLET G J.On the origin of the high coarsening resistance of Ω plates in Al-Cu-Mg-Ag alloys[J]. Acta Materialia, 2001, 49(14):2827−2841.

[3] HIROSAWA S, SATO T, KAMIO A. Effects of Mg addition on the kinetics of low-temperature precipitation in Al-Li-Cu-Ag-Zr alloys[J]. Materials science & engineering A, 1998, 242(1/2):195−201.

[4] RINGER S P, HONO K, POLMEAR I, SAKURAI T. Nucleation of precipitates in aged Al-Cu-Mg-(Ag) alloys with high Cu/Mg ratios[J]. Acta Materialia, 1996, 44(5): 1883−1898.

[5] SUH I S, PARK J K. Influence of the elastic strain-energy on the nucleation of omega-phase in Al-Cu-Mg(-Ag) alloys[J]. Scripta Metallurgica Et Materialia, 1995, 33(2): 205−211.

[6] KERRY S, SCOTT V D. Structure and oriegtation relationship of precipitates formed in Al-Cu-Mg-Ag alloys[J]. Metal Science,1984, 18(6): 289−294.

[7] O’DONNELL R G, LUMLEY R N, POLMEAR I J.Observations of deformation in secondary aged aluminium alloys[C]//NIE J F, MORTON A J, MUDDLE B C. Proceedings of the 9th International Conference on Aluminium Alloys.Brisbane, Australia: 2004: 975−979.

[8] LUMLEY R N, BUHA J, POLMEAR I J, MORTON A J,CROSKY A G. Secondary precipitation in aluminium alloys and its role in modern heat treatment[J]. Materials Science Forum,2006, 519/521: 283−290.

[9] SOMOZA A, MACCHI C E, LUMLEY R N, POLMEAR I J,DUPASQUIER A, FERRAGUT R. Role of vacancies during creep and secondary precipitation in an underaged Al-Cu-Mg-Ag alloy[J]. Physica Status Solidi C, 2007, 4(10): 3473−3476.

[10] LUMLEY R N, POLMEAR I J, MORTON A J. Temper developments using secondary ageing[C]//NIE J F, MORTON A J, MUDDLE B C. Proceedings of the 9th International Conference on Aluminium Alloys, 2004: 85−94.

[11] 张 坤, 戴圣龙, 黄 敏, 杨守杰, 颜鸣皋. 高纯Al-Cu-Mg-Ag合金的多级断续时效工艺研究[J]. 航空材料学报, 2007, 27(4): 1−5.ZHANG Kun, DAI Sheng-long, HUANG Min, YANG Shou-jie,YAN Ming-gao. Investigation of interrupted multi-step ageing processes of high purity Al-Cu-Mg-Ag alloy[J]. Journal of Aeronautical Materials, 2007, 27(4): 1−5.

[12] 宁爱林, 蒋寿生, 彭北山. 铝合金的力学性能及其电导率[J].轻金属材料, 2005, 6: 34−36.NING Ai-lin, JIANG Shou-sheng, PENG Bei-shan. Mechanical properties and electrical conductivity of aluminum alloys[J].Light Metals, 2005, 6: 34−36.

[13] B 871—01. Standard test method for tear testing of aluminum alloy products, 2002.

[14] BEFFORT O, SOLENTHALER C, UGGOWITZER P J,SPEIDEL M O. High toughness and high strength spray-deposited AlCuMgAg-base alloys for use at moderately elevated temperatures[J]. Materials Science and Engineering A,1995, 191: 121−134.

[15] TAYLOR J A, PARKER B A, POLMEAR I J. Precipitation in Al-Cu-Mg-Ag casting alloy[J]. Metal Science, 1978, 12(10):478−482.

[16] HONO K, SANO N, BABU S S, OKANO R, SAKURAI T.Atom probe study of the precipitation process in an Al-Cu-Mg-Ag alloys[J]. Acta Metallurgica Et Materialia, 1993,41(3): 829−838.

[17] JENA A K, GUPTA A K, CHATURVEDI M C. A differential scanning calorimetric investigation of precipitation kinetics in the Al-l.53 wt% Cu4.79 wt% Mg alloy[J]. Acta Metall, 1989,37(3): 885−895.

[18] TAKEDA T, MAEDA Y, YOSHIDA A. Discontinuity of G.P (Ⅰ):Zone and θ double prime-phase in an Al-Cu alloy[J]. Scripta Materialia, 1999, 41(6): 643−649.

[19] ABIS S, MENGUCCI P, RIONTINO G. Influence of Si additions on the aging process of an Al-Cu-Mg-Ag alloy[J]. Philosophical Magazine A, 1994, 70(5): 851−868.

Effect of ageing condition on microstructure and properties of Al-Cu-Mg-Ag-Zr alloy

ZHANG Jian-bo, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LI Zhi-hui, LI Xi-wu, XIONG Bai-qing

(State Key Laboratory of Nonferrous Metals and Processes,General Research Institute for Nonferrous Metals, Beijing 100088, China)

Hardness, electrical conductivity, tensile, tear test and differential scanning calorimetry (DSC), transmission electron microscopy were used to investigate the effect of single ageing and multi-step ageing process on the microstructure and properties of an Al-Cu-Mg-Ag-Zr alloy with high Cu/Mg ratio. The results show that comparing with the alloy at T6 condition, the hardness, strength and electrical conductivity of the alloy after multi-step ageing keeps unvaried, while the fracture toughness increases significantly. In the single ageing process, Ω and θ′ phases separate out simultaneously. At the first and third step of multi-step ageing, the characteristic of precipitates is not different from that of single ageing. But, θ′ phase separates out without significant characteristic of Ω phase at the second step of low temperature ageing.

aluminum alloys; multi-step ageing; fracture toughness; precipitates

TG146.2

A

1004-0609(2011)06-1235-09

国家自然科学基金资助项目(51004018)

2010-09-10;

2010-12-30

张永安,教授,博士;电话:010-82241165;E-mail: zhangyongan@grinm.com

(编辑 龙怀中)