T型通道挤压变形ZK60镁合金的组织与力学性能

2011-11-23侯文婷彭勇辉康志新李元元

孔 晶,侯文婷,彭勇辉,康志新,李元元

(华南理工大学 机械与汽车工程学院 国家金属材料近净成形工程技术研究中心,广州 510640)

T型通道挤压变形ZK60镁合金的组织与力学性能

孔 晶,侯文婷,彭勇辉,康志新,李元元

(华南理工大学 机械与汽车工程学院 国家金属材料近净成形工程技术研究中心,广州 510640)

采用一种新型剧塑性变形工艺—T型通道挤压(TCP)对ZK60镁合金在673 K下以A和Bc两种路径进行1~4道次挤压变形,通过光学显微镜观察变形镁合金的显微组织,并对TCP变形镁合金的不同部位在应变速率4×10−3s−1时进行室温拉伸性能测试。结果表明:塑性变形最大的部位是试样中间部位的最底部,其组织特征为细小晶粒包围着大晶粒,大晶粒呈拉长的流线状;4道次变形后,A路径的平均晶粒尺寸由退火态时的88.5 μm细化至2.4 μm,Bc路径的平均晶粒尺寸则细化至4.6 μm,但组织更均匀;同时,在相同道次TCP变形后,A路径变形合金的屈服强度都高于Bc路径变形合金的,但前者的抗拉强度和塑性却低于后者的;此外,试样最底部的抗拉强度和屈服强度均高于试样顶部的,经Bc路径2道次变形后试样底部与顶部的抗拉强度和屈服强度分别相差39.5和43.1 MPa,而经4道次变形后试样两个部位的抗拉强度和屈服强度分别只相差21.2和11.7 MPa。

镁合金;T型通道挤压;剧塑性变形;显微组织;力学性能

镁合金由于其密度低、比强度和比刚度高等优点,在航空、航天、汽车和 3C产品等领域具有广阔的应用前景和巨大的应用潜力[1−4]。但镁合金的密排六方晶体结构决定了其较差的常温塑性变形能力,严重制约了镁合金的应用,因此,如何改善镁合金塑性变形能力、从而提高其力学性能已成为镁合金研究的热点。研究表明,剧塑性变形(Severe plastic deformation, SPD)可细化晶粒,提高常温力学性能,并可实现超塑性[5]。等通道转角挤压(Equal channel angular pressing, ECAP)作为剧塑性变形方法的一种,已发展成为一项较成熟的细化金属组织的技术手段,并应用于各种金属材料中[6−9],合金经等通道转角挤压后,晶粒不断细化,力学性能也相应提高。本研究中采用一种新型剧塑性变形工艺—T型通道挤压(T-shape channel pressing,TCP)[10]对镁合金进行不同条件变形,前期工作[11−12]采用TCP对Mg-1.5Mn-0.3Ce镁合金进行TCP变形,结果表明随着变形道次的增加,晶粒不断得到细化,力学性能也相应地得到提高;并经4道次热挤压,其平均晶粒尺寸由原始轧制态的35 μm细化至2 μm,在温度为673 K、应变速率为3×10−3s−1条件下,得到的最大断裂伸长率604%。

然而在前期工作中仅局限于对 Mg-1.5Mn-0.3Ce镁合金不同道次 TCP变形的组织演变和力学性能的变化研究,而对于变形后的组织均匀性和挤压路径对组织及力学性能的影响则尚待进一步研究。因此,本文作者利用TCP工艺对ZK60镁合金进行研究,通过A路径和 Bc路径的对比,以及经不同道次挤压后合金不同部位性能的对比,研究该合金的显微组织和力学性能,以期获得最佳的TCP挤压路径。

1 实验

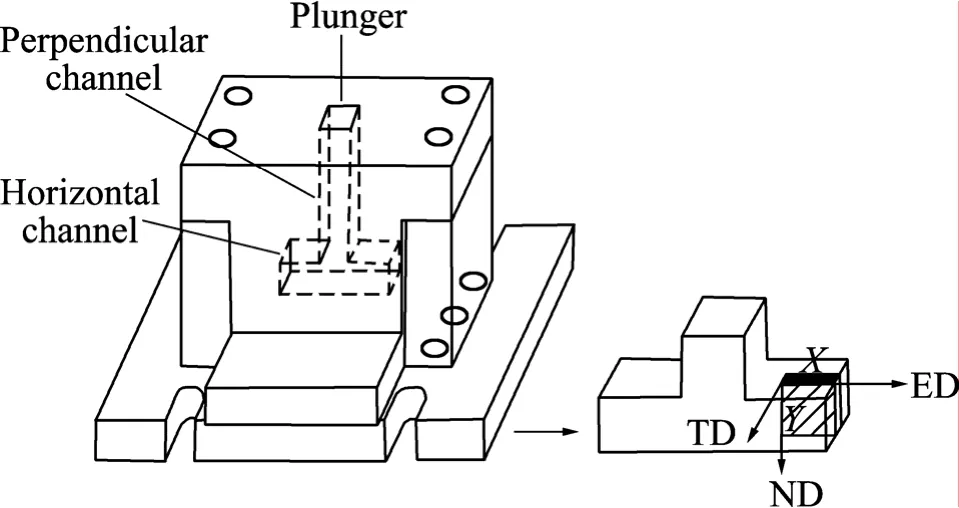

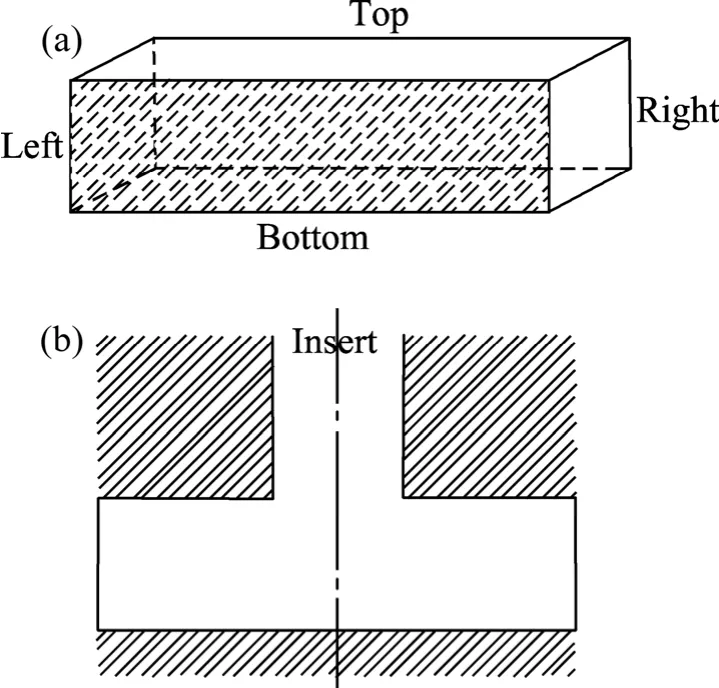

试验所用材料为铸态ZK60镁合金,其化学成分为(质量分数)5.82% Zn、0.65% Zr、余量为Mg。将铸锭加工成长度为80 mm,横截面为22 mm×22 mm的长方体试样进行挤压变形,挤压装置如图1所示。该模具由垂直通道和水平通道组成,试样由垂直通道进入水平通道,在两通道交角处发生剪切变形。挤压道次为1~4道次,挤压温度为673 K,挤压速度为2 mm/s,试验时采用石墨+机油混合物为润滑剂,挤压路径分别为A路径和Bc路径,其中A路径为如图2中所示将变形试样以阴影面朝前或朝后放入模具内进行下一道次变形,即每道次间挤压均不改变角度;而 Bc路径则为两道次间将试样旋转 90°,使阴影面朝左或朝右进行下一道次变形。沿挤压方向切取拉伸试样,标距尺寸为5 mm,宽度为3 mm,厚度为2 mm。拉伸实验在 SANSCMT 5105微机控制万能材料试验机上进行室温拉伸,应变速率为 4×10−3s−1。采用型号为DMI 5000的Leica金相显微镜对TCP变形试样中间部分进行显微组织观察,试样观察面为如图1所示的Y面,即横向TD(Transverse direction, TD)面。观察前先将试样用金相砂纸打磨,再使用0.5 μm的钻石抛光膏抛光至镜面,用5 g苦味酸+5 mL乙酸+10 mL蒸馏水+100 mL酒精的混合溶液进行腐蚀。晶粒尺寸大小采用直线截点法(GB/T 6394—2002)测量,选取的截点数为80~100个。

图1 T形通道挤压模具和显微组织观察截面示意图Fig.1 Schematic diagrams of T-shape channel pressing die and transverse direction plane for microstructure observation

图2 T形通道挤压变形路径示意图Fig.2 Schematic diagrams for deforming routes of T-shape channel pressing (TCP): (a) Sample; (b) T-shape channel

2 结果与分析

2.1 TCP变形ZK60镁合金的显微组织

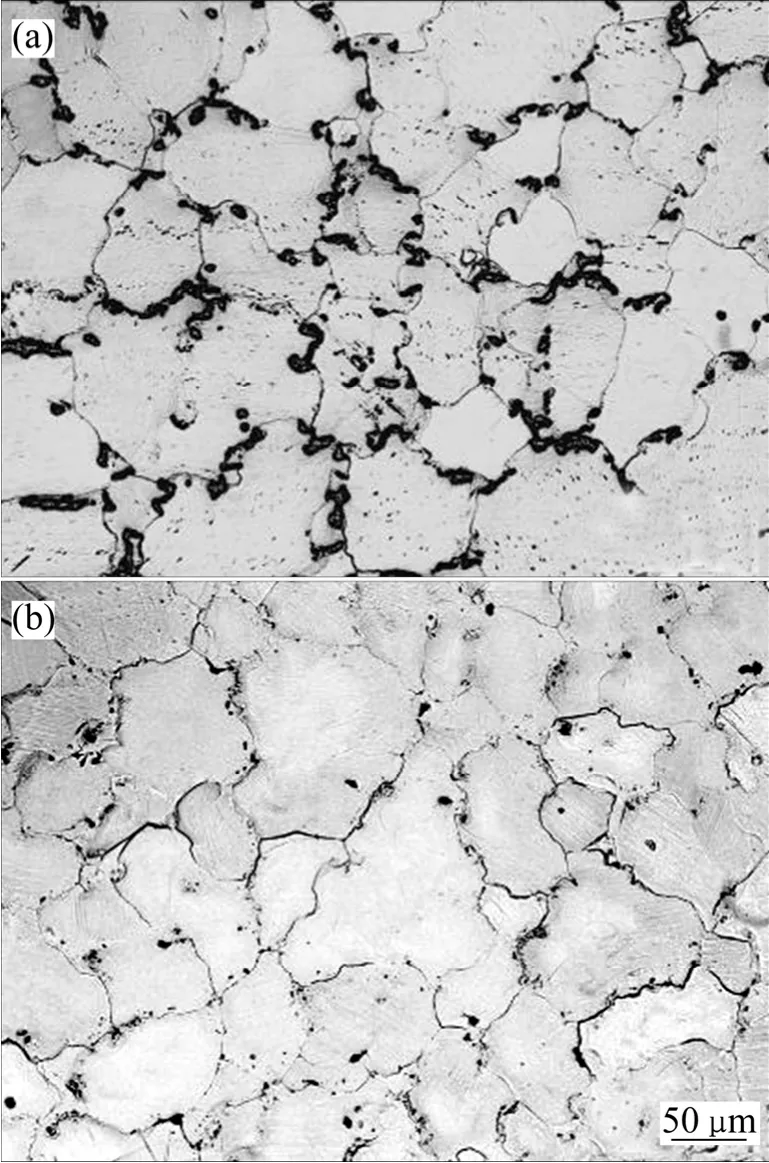

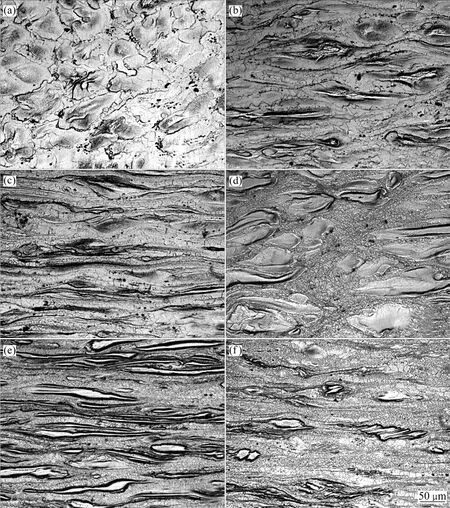

由于ZK60镁合金是在模具内保温30 min后再进行挤压,因此,为了与挤压前的组织和力学性能进行对比,对原始铸态ZK60镁合金进行30 min的退火处理。图3(a)所示为TCP挤压前ZK60镁合金的显微结构,可见其显微组织为粗大等轴晶晶粒,晶界间存在黑白相间的组织。经673 K温度条件下30 min均匀化退火后,晶界处的第二相溶解,测得其平均晶粒为88.5 μm(见图 3(b))。

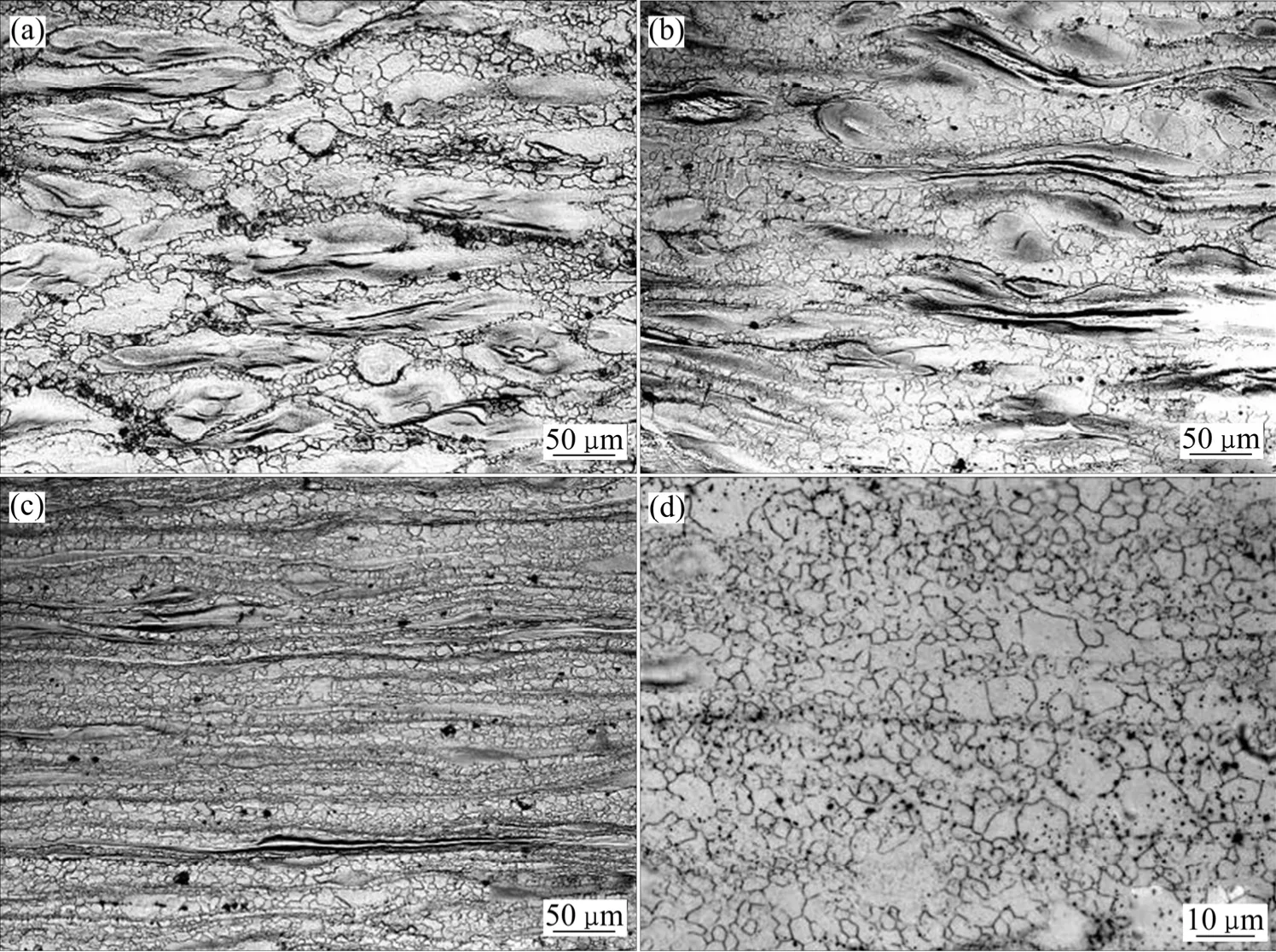

图4所示为Bc路径和A路径TCP变形镁合金的组织演变。经2道次变形后,两种路径的晶粒均沿轴向方向压缩,径向方向拉长,呈现一定的方向性,晶粒均得到了较大程度的细化,同时由于动态再结晶,出现了细小的等轴晶组织,变形的大晶粒周围被动态再结晶小晶粒包围,呈现出“项链”状组织特征[13]。此外,Bc路径挤压合金的平均晶粒尺寸要小于 A路径挤压合金的。合金经TCP 4道次之后,晶粒被进一步拉长并细化,此时晶粒呈现较为均匀的组织,动态再结晶晶粒依然存在,其中A路径挤压合金的平均晶粒尺寸为2.4 μm,Bc路径挤压合金的平均晶粒尺寸为4.6 μm,但Bc路径挤压合金的晶粒分布更加均匀,这是由于经TCP挤压A路径只有2个表面受拉应力的作用,而经Bc路径挤压合金有4个表面受到拉应力的作用[14],导致经4道次挤压后,Bc路径合金各个部位的组织更加均匀。

图3 未变形ZK60镁合金的显微组织Fig.3 Microstructures of undeformed ZK60 magnesium alloy:(a) As-cast; (b) Annealed

图4 TCP变形后ZK60的显微组织Fig.4 Microstructures of ZK60 magnesium alloy deformed by TCP: (a) After 2 passes by route Bc; (b) After 2 passes by route A;(c) After 4 passes by route Bc; (d) After 4 passes by route A

图5 经A路径TCP变形后ZK60镁合金的显微组织Fig.5 Microstructures of TCPed ZK60 magnesium alloy deformed by route A: (a) Top, 2 passes ; (b) Middle, 2 passes; (c) Bottom,2 passes; (d) Top, 4 passes; (e) Middle, 4 passes;(f) Bottom, 4 passes

图5 所示为TCP 2道次和4道次后试样中间部分不同部位的显微组织。由图5(a)和(d)可看出:经过挤压后,上部均呈现典型的“项链”状组织特征,由上部过渡到下部,晶粒逐渐被拉长,呈现流线状,同时晶粒更加细化和均匀。此外,4道次至上而下的变形趋势比2道次的要明显。这是由于TCP变形特征为上部变形量较小,而下部变形量较大,致使下部相互缠结的位错间存在更大的应力场,这些位错会相互作用并重新排列。随变形程度增加,亚晶粒内部产生更多的位错,这些可动位错被亚晶界进一步吸收,使得亚晶间的位向差增加。以至于亚晶界逐渐形成小角度晶界,进一步演化为大角度晶界,合金晶粒得到更大程度的细化。

2.2 TCP变形ZK60镁合金的力学性能

为了研究地震波输入方向对钢管塔地震响应的影响,本文对前述钢管塔模型在地震烈度为8度,I类场地条件下进行了不同角度输入地震波的地震反应谱分析,地震波输入角度分别为0°(垂直线路方向),30°,45°,60°,90°(顺线路方向).分析中使用Block Lanczos法提取钢管塔有限元模型的前12阶频率和模态振型,各阶模态组合方式选择完全二次组合法.

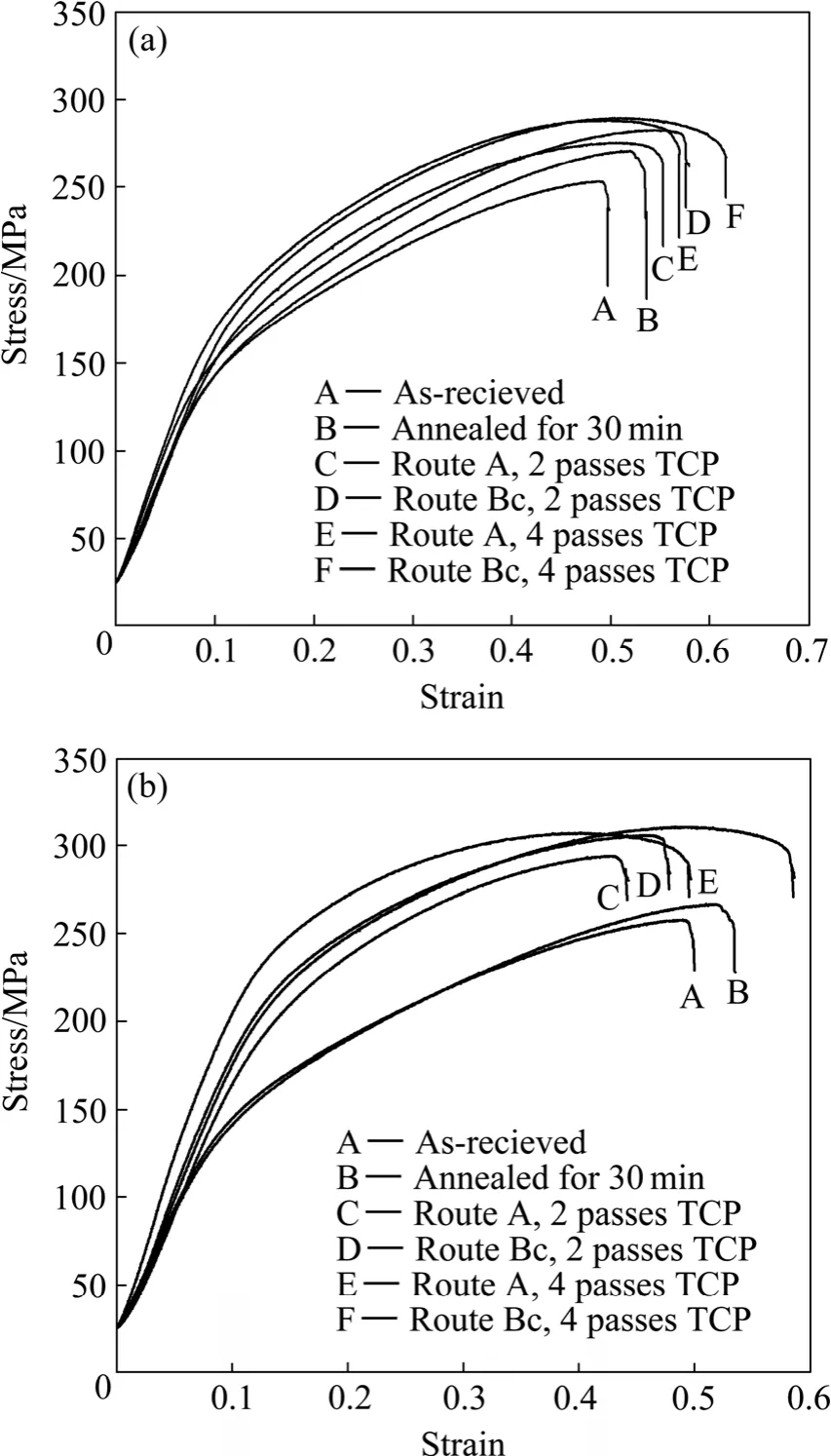

图6所示为TCP变形ZK60镁合金中间试样的应力—应变曲线。由图6可见,ZK60镁合金退火30 min后,试样上部分和下部分的塑性和强度均变化不大,经过TCP变形后,随道次的增加,抗拉强度不断升高,这是由于合金在 TCP挤压过程中产生了剧烈塑性变形,发生了动态再结晶,使晶粒尺寸不断细化。根据Hall-Petch公式可知,材料的强度随晶粒的细化不断得到提高。图 6(a)所示为试样上部分的力学性能。由图6(a)可见:相对于原始材料,其力学性能变化不是很明显,且经路径A或者Bc路径TCP变形后,两者的力学性能相当,这是由于在变形过程中上部分的组织粗大且分布不均匀;而试样下端经两路径变形后力学性能出现一定的变化,强度明显增大,这是由于晶粒细化的同时且分布均匀。其中材料经2道次挤压后,TCP变形过程大应变的特点,使得合金经第 2道次TCP变形后,内部引入了大的内应力和高密度的位错,加上第2道次后的组织具有较大的不均匀性,导致2道次TCP变形后合金的塑性降低。经过4道次挤压后,两种路径的塑性均得到提高,从组织演变特征来看,随着 TCP加工道次的增加,合金的组织逐步得到细化,等轴性和均匀性也得到提高,同时,组织结构单元之间的取向差也逐步增大,这些因素都可以在一定程度上提高合金的塑性。

此外,经过2道次晶粒变形后,经Bc路径挤压合金的抗拉强度、屈服强度和伸长率均高于经A路径挤压合金的,这是由于经过2道次挤压后,经Bc路径得到的合金晶粒更加细小和均匀,导致其具有更高的强度和塑性。当TCP 4道次后,两种路径的晶粒大小较接近,经 Bc路径挤压合金的伸长率和抗拉强度高于经A路径挤压合金的,但其屈服强度却更低,这可能与织构相关,织构对镁合金的力学性能存在较大的影响[15−17]。

图6 TCP变形镁合金中间试样的应力—应变曲线Fig.6 Stress—strain curves for middle part of TCPed ZK60 magnesium alloy: (a) Top; (b) Bottom

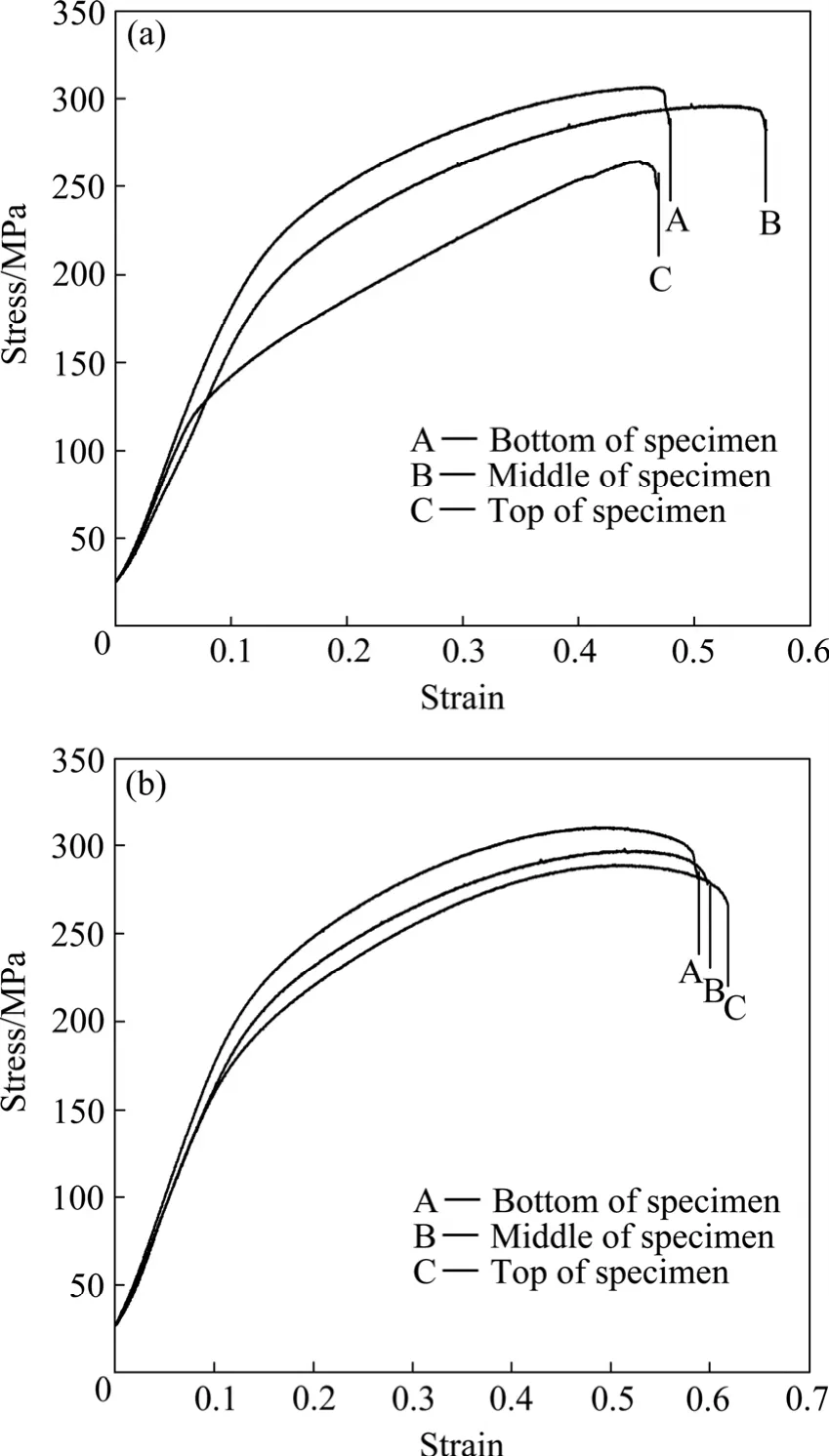

图7 所示为Bc路径TCP 2道次和4道次变形后ZK60不同部位的应力—应变曲线。由图 7可知,试样的不同部位变形程度不同,强度和塑性也有所差异,并随着道次的增加,由于变形的进一步增大,合金组织各个部分的组织更加均匀,于是4道次后,合金各个部分的强度和塑性更加接近。经2道次变形后,底部与顶部的抗拉强度相差39.5 MPa,而屈服强度相关43.1 MPa;随着道次的增加,试样顶部与底部的变形趋于均匀,在 4道次变形后,抗拉强度只相差 21.2 MPa,而屈服强度只相差11.7 MPa。

图7 经Bc路径TCP变形后ZK60合金不同部位的应力—应变曲线Fig.7 Stress—strain curves for different locations of TCPed ZK60 magnesium alloy by route Bc: (a) After 2 passes; (b)After 4 passes

3 结论

1) TCP路径A和Bc都可以使ZK60镁合金的晶粒得到细化,经A路径挤压合金的平均晶粒尺寸由退火态的88.5 μm细化至2.4 μm,经Bc路径挤压合金的平均晶粒尺寸则细化至4.6 μm。

2) 不同挤压路径对镁合金的显微组织和力学性能的影响不同,经2道次变形后,底部的强度和塑性均高于顶部的;经4道次变形后,底部的屈服强度小于顶部的,但伸长率和抗拉强度均高于顶部。从对变形后材料均匀性角度比较,Bc路径的效果比 A路径的更好。

3) 在相同路径下,变形镁合金不同部位的显微组织和力学性能不同,底部的组织比顶部的均匀;以Bc路径经2道次变形后,试样底部与顶部的抗拉强度相差39.5 MPa,而屈服强度相差43.1 MPa;随着道次的增加,试样顶部与底部的变形趋于均匀,4道次变形后合金底部的抗拉强度相差21.2 MPa,而屈服强度只相差11.7 MPa。

REFERENCES

[2] KANG Z X, MORI K, OISHI Y. Surface modification of magnesium alloys using triazine dithiols[J]. Surface and Coatings Technology, 2005, 195(2/3): 162−167.

[3] 陈振华, 刘俊伟, 陈 鼎, 严红革. 镁合金超塑性的变形机理、研究现状及发展趋势[J]. 中国有色金属学报, 2008, 18(2):193−202.CHEN Zhen-hua, LIU Jun-wei, CHEN Ding, YAN Hong-ge.Deformation mechanisms, current status and development direction of superplastic magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(2): 193−202.

[4] 康志新, 彭勇辉, 赖晓明, 李元元, 赵海东, 张卫文. 剧塑性变形制备超细晶/纳米晶结构金属材料的研究现状和应用展望[J]. 中国有色金属学报, 2010, 20(4): 587−598.KANG Zhi-xin, PENG Yong-hui, LAI Xiao-ming, LI Yuan-yuan,ZHAO Hai-dong, ZHANG Wei-wen. Research status and application prospect of ultrafine grained and/or nano-crystalline metallic materials processed by severe plastic deformation[J].The Chinese Journal of Nonferrous Metals, 2010, 20(4):587−598.

[5] 郭 强, 严红革, 陈振华, 张 辉. 多向锻造工艺对 AZ80镁合金显微组织和力学性能的影响[J]. 金属学报, 2006, 42(7):739−744.GUO Qiang, YAN Hong-ge, CHEN Zhen-hua, ZHANG Hui.Effect of multiple forging process on microstructure and mechanical properties of magnesium alloy AZ80[J]. Acta Metallurgica Sinica, 2006, 42(7): 739−744.

[6] GAO L L, CHENG X H. Microstructure and dry sliding wear behavior of Cu-10%Al-4%Fe alloy produced by equal channel angular extrusion[J]. Wear, 2008, 265(7/8): 986−991.

[7] KANG F, WANG J T, PENG Y. Deformation and fracture during equal channel angular pressing of AZ31 magnesium alloy[J].Materials Science and Engineering A, 2008, 487(1/2): 68−73.

[8] 王立忠, 王经涛, 郭 成, 陈金德. ECAP法制备超细晶铝合金材料的超塑性行为[J]. 中国有色金属学报, 2004, 14(7):1112−1116.WANG Li-zhong, WANG Jing-tao, GUO Cheng, CHEN Jin-de.Superplastic behavior of ultrafine-grained aluminum-based alloy processed by ECAP[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1112−1116.

[9] KO Y G, HWANG D Y, SHIN D H, LEE S, LEE C S. Factors influencing the equal-channel angular pressing of Ti-6Al-4V alloy having lamellar microstructure[J]. Materials Science and Engineering A, 2008, 493(1/2): 164−169.

[10] 康志新, 简炜炜, 叶 奇, 夏 伟, 李元元. 一种等通道挤压装置: 中国, ZL 200710030188.4[P]. 2009−03−18.KANG Zhi-xin, JIAN Wei-wei, YE Qi, XIA Wei, LI Yuan-yuan.A device of equal channel pressing: CN, ZL 200710030188.4[P].2009−03−18.

[11] JIAN Wei-wei, KANG Zhi-xin, LI Yuan-yuan. Effect of hot plastic deformation on microstructure and mechanical property of Mg-Mn-Ce magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(6): 1158−1163.

[12] 康志新, 彭勇辉, 桑 静, 简炜炜, 赵海东, 李元元. T型通道挤压变形Mg-1.5Mn-0.3Ce合金的超塑性和组织演变[J]. 金属学报, 2009, 45(9): 1117−1124.KANG Zhi-xin, PENG Yong-hui, SANG Jing, JIAN Wei-wei,ZHAO Hai-dong, LI Yuan-yuan. Superplasticity and microstructure evolution in Mg-1.5Mn-0.3Ce alloy deformed by T-shape channel pressing[J]. Acta Metallurgica Sinica, 2009,45(9): 1117−1124.

[13] GALIYEV A, KAIBYSHEV R, SAKAI T. Continuous dynamic recrystallization in magnesium alloy[J]. Materials Science Forum, 2003, 419/422: 509−514.

[14] 严 凯, 孙扬善, 白 晶, 薛 烽. 转模等通道转角挤压路径对 AZ31镁合金组织和力学性能的影响[J]. 金属学报, 2010,46(1): 27−33.YAN Kai, SUN Yang-shan, BAI Jing, XUE Feng. Effects of rotary-die ECAP routes on microstructure and mechanical property of AZ31 magnesium alloy[J]. Acta Metallurgica Sinica,2010, 46(1): 27−33.

[15] MABUCHI M, CHINO Y, IWASAKI H, AIZAWA T, HIGASHI K. The grain size and texture dependence of tensile properties in extruded Mg-9Al-1Zn[J]. Materials Transactions, 2001, 42(7):1182-1189.

[16] KAISER F, LETZIG D, BOHLEN J, STYCZYNSKI A,HARTIQ C H, KAINER K U. Anisotropic properties of magnesium sheet AZ31[J]. Materials Science Forum, 2003,419/422: 315−320.

[17] KIM W J, HONG S I, KIM Y S, MIN S H, JEONG H T, LEE J D. Texture development and its effect on mechanical properties of an AZ61 Mg alloy fabricated by equal channel angular pressing[J]. Acta Materialia, 2003, 51(11): 3293−3307.

Microstructure and mechanical properties of ZK60 magnesium alloy processed by T-shape channel pressing

KONG Jing, HOU Wen-ting, PENG Yong-hui, KANG Zhi-xin, LI Yuan-yuan

(National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials,School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

ZK60 magnesium alloy was deformed by a new process of severe plastic deformation(SPD)—T-shape channel pressing (TCP) from 1 pass to 4 passes at 673 K using route, A and Bc. The microstructure of TCPed ZK60 was observed by optical microscopy, and the mechanical properties of different TCPed parts were tested with strain rate of 4×10−3s−1at room temperature. The results show that the biggest plastic deformation is located at the bottom of sample, and the microstructure character is coarse grains surrounded by fine grains, and the coarse grains are elongated to be streamline. After 4 passes, the average grain size is refined from 88.5 μm of the as-cast alloy to 2.4 μm for the alloy by route A, and to 4.6 μm for alloy by route Bc with more homogeneous microstructure. Meanwhile, at the same pass, the yield strength for alloy by route A is higher than that of the alloy by route Bc, but the tensile strength and ductility of the former alloy are lower than those of the latter. In addition, the tensile strength and yield strength at the bottom are higher than those at the top. The differences of tensile strength and yield strength between the bottom and top of the alloy deformed by route Bc are 39.5 MPa and 43.1 MPa for 2 passes, and only 21.2 MPa and 11.7 MPa for 4 passes, respectively.

magnesium alloy; T-shape channel pressing; severe plastic deformation; microstructure; mechanical property

TG146.22;TG376.2

A

1004-0609(2011)06-1199-06

广州市科技支撑计划资助项目(2009Z2-D811)

2010-06-20;

2010-08-08

康志新,教授,博士;电话:020-87113851;E-mail: zxkang@scut.edu.cn

(编辑 龙怀中)