预处理对钼基片镀钌层结合力的影响

2011-11-22张一雯傅蔡安王慧

张一雯,傅蔡安,王慧

(江南大学机械工程学院,江苏 无锡 214122)

预处理对钼基片镀钌层结合力的影响

张一雯,傅蔡安*,王慧

(江南大学机械工程学院,江苏 无锡 214122)

常用的钼基片镀钌前预处理工艺包括碱洗除油、阳极浸蚀、酸洗、活化、预镀冲击镍。讨论了预处理工艺中碱洗工艺方案、阳极浸蚀的电流密度和时间,以及预镀冲击镍的电流波形对钌镀层结合力的影响。在65 °C的50 g/L氢氧化钠溶液中以阳极电流密度16 A/dm2处理2 min,在体积分数为200 mL/L的硫酸溶液中以阳极电流密度0.05 ~ 0.10 A/dm2浸蚀30 ~ 45 s,采用占空比60%、频率1 kHz、平均电流密度10 A/dm2的脉冲电流在20 ~ 30 °C的240 g/L氯化镍+100 g/L盐酸溶液中预镀镍,可保证钌镀层结合力良好。

钼基片;镀钌;预处理;冲击镀镍;结合力

1 前言

钼是有光泽的银灰色金属,熔点高,在很高的温度下仍有很高的强度,因其优良的物理和化学性质而被广泛应用。例如钼的热膨胀系数与硅十分接近,故纯钼片常被用作大功率半导体器件中的散热器与支撑板。由于电气设备中电子元器件可控硅用硅片又薄又脆,因此对它的支撑体钼圆片的要求十分严格,要求钼片有较高的导电性、导热性和抗腐蚀性,同时要降低其热膨胀系数。但是钼在空气中很易氧化,表面生成的氧化膜不能起到任何保护作用,所以用于半导体元件的钼片最好镀上一层保护膜,并且这层保护膜应具备一些必要的特性,如改善可焊性、降低接触电阻等。用于电子材料领域的钼片,通常是在其表面上镀铑以改善钼片材料的导电性能、耐热性能及钎焊性能[1],并减少或防止材料的氧化。但铑的价格昂贵,由于铑和钌性质相似,而钌的成本低,所以电镀钌开始受到人们的重视。但在钼片上直接镀钌往往粘附不牢,长期使用易起皮脱落,使用寿命较短,因此钼片与镀钌层结合力差的问题亟待解决。针对这一难题,本文分析了钼片预处理对电镀钌结合力的影响,并优选出较为合理的解决方案。

2 实验

2. 1 材料及设备

实验基材为钼片,规格为φ 108 mm × 3.5 mm。

镀槽由深圳市创天隆环保设备科技有限公司提供,尺寸为30 cm × 30 cm × 30 cm。

电源采用绍兴市承天电器有限公司的QD高脉频冲电源(50 A/12 V)和IGBT高频开关电源。

钌镀层的粗糙度采用北京时代集团公司的 TR210型手持式粗糙度仪测定。

2. 2 镀钌液成分及工艺规范

2. 3 镀层结合力测试

采用粘接–剥离试验法,即将3M公司的思高胶带8345(物料编号KT-0000-0604-1)粘在镀层上,压紧10 s后用垂直于镀层方向的力剥离胶带,镀层无剥离现象则说明结合力好[2]。

3 结果与讨论

预处理的效果直接影响了镀层结合力。镀件进行电镀前要求表面做到无氧化皮、无锈斑、无油污,否则电镀后的镀层极易发生起泡、脱落[3]。

钼片的预处理方案为:碱洗—阳极浸蚀—酸洗—活化—预镀。

3. 1 碱洗

碱洗工艺主要为了去除钼片机加工后残留在表面的油污[4]。提出了化学除油和电化学除油2种方案。

(1) 电化学除油工艺条件:

(2) 化学除油工艺条件:

实验发现,化学除油的反应时间较长,除油的效果不理想,钼片镀后有起泡、脱落现象,因此采用电化学除油工艺。

3. 2 阳极浸蚀

浸蚀是借助于金属的电化学和化学溶解以及金属上析出的氧气泡的机械剥离作用来去除氧化皮,同时去除零件表面的不良组织,但缺点是易出现过腐蚀,所以控制浸蚀工艺的电流和时间是关键[5]。采用硫酸(体积分数200 mL/L)作为阳极浸蚀液,首先研究相同浸蚀时间(2 min)下不同电流密度对钌镀层外观及结合力的影响,结果如表1所示。

由表1可知,浸蚀电流过小,去氧化能力较弱,氧化皮去除不彻底,工件本身的金属没有暴露出来,导致最终镀层有起泡、脱落的现象;浸蚀电流过大,氧化皮虽然都被去除,但产生了过腐蚀现象,浪费了材料,破坏了基体表面,粗糙度也随之增 大。所以电流密度范围在0.05 ~ 0.10 A/dm2较为适宜。

表1 不同阳极电流密度下浸蚀后所得钌镀层的结合力Table 1 Adhesion strength of ruthenium coatings obtained after etching at different anodic current densities

当电流恒定时,浸蚀时间的长短对去氧化皮程度有一定的影响。研究了在恒定电流密度0.10 A/dm2下,不同时间浸蚀后镀层的结合力,结果如表2所示。

表2 阳极浸蚀不同时间后所得钌镀层的结合力Table 2 Adhesion strength of ruthenium coatings obtained after anodic etching for different time

由表2可知,在恒定的电流密度0.10 A/dm2下,阳极浸蚀的最佳时间是30 ~ 45 s,所得镀层致密,无起泡现象。

3. 3 预镀

3. 3. 1 以镍作为预镀层

镍的电势适中,与基底金属和后续钌镀层的电势差小,有利于获得良好的镀层,而且镀镍的溶液组成及操作条件简单,成本低、速度快。

镀镍工艺如下:

在电镀开始时,用比正常电流密度大2 ~ 3倍的电流密度对工件进行短时间的冲击镀镍,使工件表面先镀上一薄层镍。在此基础上再进行正常电流密度下的电镀钌则比较容易,从而避免了在小电流密度时镀不上镀层的现象发生。

试验发现,预处理后的钼片直接镀钌,虽然不起泡,但是钌镀层灰暗、粗糙、无光泽,结合力测试时镀层有脱落。而冲击镀镍后所得的钌镀层灰白、细腻、有光泽,结合力测试合格。

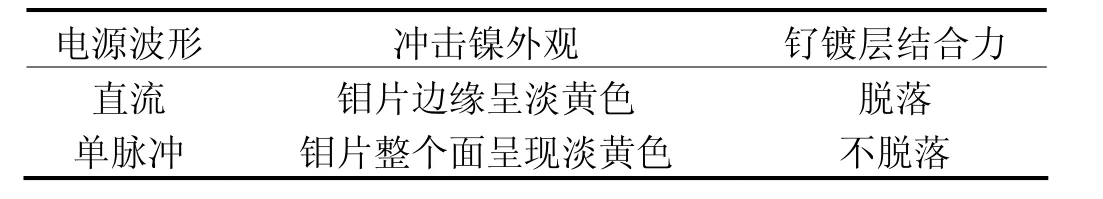

3. 3. 2 电流波形对冲击镀镍的影响

在冲击镀镍过程中,选择了普通直流电源与单脉冲电源做对比试验,单脉冲的通电时间是断电时间的2倍[6]。实验结果如表3所示。由表3可知,单脉冲电镀层的结合力明显比直流电镀层好。

表3 冲击镍电流波形对镍镀层外观及钌镀层结合力的影响Table 3 Effect of current waveform in nickel strike plating on nickel coating appearance and ruthenium coating adhesion strength

4 结论

(1) 碱洗工艺中,电化学除油的效果比化学除油好。在电化学除油后的钼片上镀钌,所得钌镀层的结合力良好。

(2) 阳极浸蚀的时间与电流密度对钌镀层的结合力都有较大影响。在恒定浸蚀时间2 min的情况下,较适宜的电流密度范围是0.05 ~ 0.10 A/dm2;在恒定的电流密度0.10 A/dm2下,最佳的阳极浸蚀时间是30 ~ 45 s。

(3) 以脉冲冲击镀镍作为中间层,镀钌层结合力及外观明显改善。

[1] 嵇永康, 周延伶, 古藤田哲哉, 等. 贵金属和稀有金属电镀[M]. 北京:化学工业出版社, 2009.

[2] 张忠诚. 电镀实用技术500问[M]. 北京: 化学工业出版社, 2007.

[3] 李异, 李建三. 电镀前处理与后处理[M]. 北京: 化学工业出版社, 2009.

[4] 王步美, 薛烽, 孙扬善, 等. AZ31镁合金电镀前处理工艺研究[J]. 中国腐蚀与防护学报, 2009, 29 (1): 24-29.

[5] 卢海燕, 姚正军. 钼铜合金镀金工艺探索[J]. 江苏冶金, 2008, 36 (4): 38-41.

[6] 吴鹏, 王凤平. 电流波形对AZ91D镁合金电镀铜的影响[J]. 电镀与涂饰, 2007, 26 (12): 29-30, 33.

Effect of pretreatment on adhesion of ruthenium coating to molybdenum substrate //

ZHANG Yi-wen, FU Cai-an*, WANG Hui

The pretreatment for electroplating of ruthenium on molybdenum substrate generally includes alkaline degreasing, anodic etching, acid pickling, activation, and nickel strike pre-plating. The effects of alkaline degreasing scheme, current density and time for anodic etching, as well as current waveform in nickel strike pre-plating on the adhesion of ruthenium coating were discussed. Well-adhered ruthenium coatings can be obtained after pretreatment by following processes: electrolytic degreasing in a 50 g/L NaOH solution at 65 °C and anodic current density of 16 A/dm2for 1 min; etching with 200 mL/L H2SO4solution at an anodic current density of 0.05-0.10 A/dm2for 30-45 s; and pulsed nickel pre-plating in a bath containing nickel chloride 240 g/L and hydrochloric acid 100 g/L at temperature 20-30 °C, average current density 10 A/dm2, duty cycle 0.6, and frequency 1 kHz.

molybdenum substrate; ruthenium plating; pretreatment; strike nickel plating; adhesion strength

School of Mechanical Engineering, Jiangnan University, Wuxi 214122, China

TQ153.19

A

1004 – 227X (2011) 07 – 0013 – 03

2010–11–15

2011–01–23

张一雯(1984–),女,满族,内蒙赤峰人,硕士,研究方向为先进制造技术。

傅蔡安,教授,(E-mail) anlongge@yahoo.com.cn。

[ 编辑:温靖邦 ]