苯丙自交联改性无皂乳液表面施胶剂的合成

2011-11-21赵娜娜刘丽丽

张 恒 赵娜娜 刘丽丽

(1.青岛科技大学化工学院,山东青岛,266042;2.南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037)

苯丙自交联改性无皂乳液表面施胶剂的合成

张 恒1,2赵娜娜1刘丽丽1

(1.青岛科技大学化工学院,山东青岛,266042;2.南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037)

采用无皂乳液聚合的方法合成了苯丙乳液表面施胶剂。加入功能性单体双丙酮丙烯酰胺(DAAM)、丙烯酰胺 (AM),复配非离子反应型乳化剂KL-100(烯丙氧基壬基酚聚氧乙烯醚硫酸铵)与阴离子反应型乳化剂COPS-1(烯丙氧基羟丙基磺酸钠),并对乳液聚合的工艺参数进行了实验研究,得到最佳反应条件为:硬软单体比例 (质量比)1∶1,反应温度75~80℃,乳化剂用量4%,功能性单体用量2%。利用该乳液表面施胶后的纸页具有良好的抗水性和光泽度。

苯丙乳液;无皂乳液聚合;表面施胶剂;自交联;反应型乳化剂

表面施胶能改善纸张的表面强度、内部结合强度、耐折强度,减少透气度,增加挺度、平滑度,改进印刷适性以及提高纸的耐脂、耐油性能等。表面施胶剂大体可分为天然高分子和合成聚合物两类。其中合成聚合物类表面施胶剂由于可赋予纸张更优异的性能而得到迅速发展。在众多采用乳液聚合工艺生产的聚合物中,尤以丙烯酸酯类聚合物的成膜性优越、耐油性和耐候性好、黏结性优良。目前研究和应用较为广泛的是丙烯酸酯乳液体系[1]。但是传统的苯丙乳液中乳化剂含量较多,易滞留在乳液涂膜中,使得涂膜耐水性下降,而且传统苯丙乳液最低成膜温度偏高,钙离子稳定性偏低,乳液流变性特别是黏度不能有效地调节。因此进一步改善和提高苯丙乳液的性能成为研究热点。如采用无皂乳液聚合以降低乳化剂含量[2-4],优化乳液粒子结构[5-6],或者用改变乳胶粒子电荷及复合有机/无机粒子的方法以增强与纤维的结合力[7-8]。

本实验利用功能性单体双丙酮丙烯酰胺(DAAM)/己二酰肼 (ADH)的酮肼体系室温自交联改性提高乳液成膜的内聚性能;利用反应型乳化剂良好的自乳化功能和可与其他单体共聚的优点提高乳液的固含量、稳定性及涂膜耐水性,并对苯丙乳液施胶剂的合成工艺条件进行了优化。

1 实验

1.1 试剂

主要试剂:烯丙氧基壬基酚聚氧乙烯醚 (10)硫酸铵 (KL-100)、烯丙氧基羟丙基磺酸钠 (COPS-1)、乙烯基磺酸钠 (SVS),均为分析纯,由广州航钦化工公司提供;苯乙烯 (St)、丙烯酸丁酯 (BA)、双丙酮丙烯酰胺 (DAAM)、己二酰肼 (ADH),丙烯酰胺(AM)、过硫酸铵、亚硫酸氢钠;原纸为未经过表面施胶的文化用纸 (白度78%,定量65 g/m2)。

1.2 合成工艺

(1)预乳液的制备

把一定量的去离子水和复合乳化剂加入预乳化反应器中,充分搅拌溶解均匀后,加入单体,电磁搅拌一定时间,备用。

(2)乳液的聚合

在装有恒压漏斗、温度计、球形冷凝管、搅拌器的四口烧甁中,加入由部分去离子水、预乳液组成的釜液,在一定搅拌速度下,升温到一定温度。向釜液中滴加少量引发剂,反应一定时间,待体系中出现蓝光后再加入部分预乳液,并滴加部分引发剂。全部预乳液分多次加入,引发剂在一定时间内均匀加入。然后升温保温一定时间。冷却,过滤,得到苯丙乳液(预留少量引发剂在保温时间补加),调节乳液至微碱性,加入适量ADH制成表面施胶剂,用于纸张表面施胶。

1.3 反应原料的选择

1.3.1 单体的选择

本实验选择苯乙烯为硬单体,赋予涂膜一定的光泽性及耐刮性;选用丙烯酸丁酯为软单体,使涂膜柔韧性和成膜性好,光泽度高。选用DAAM、AM为功能性单体。DAAM与ADH联用加强了乳液成膜的交联性,提高了膜的耐水性。AM增强了膜的抗水性和平滑度。

1.3.2 乳化剂的选择

本实验主要考察了3种反应型[4]乳化剂。分别是非离子反应型乳化剂烯丙氧基壬基酚聚氧乙烯醚硫酸铵 (KL-100)、阴离子反应型乳化剂烯丙氧基羟丙基磺酸钠 (COPS-1)和阴离子反应型乳化剂乙烯基磺酸钠 (SVS)。

KL-100具有优秀的预乳化能力,并且可赋予所得树脂良好的使用性能。COPS-1能部分取代表面活性剂,并可减少乳液聚合过程及其他应用过程中因表面活性剂所产生的泡沫。SVS作为乳化剂应用于苯乙烯、丁二烯、甲基丙烯酸甲酯、丙烯酸乙酯等的乳液合成中时,可赋予乳液非常好的机械稳定性、耐盐性和耐水性等。

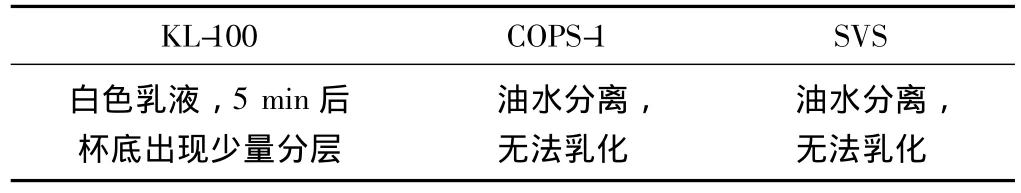

采用3种乳化剂分别乳化苯乙烯和丙烯酸丁酯的混合液体 (乳化剂用量10%)。先将乳化剂溶于水中,然后在磁力转子高速搅拌的条件下加入单体。观察乳化效果,比较各个乳化剂的乳化能力,其结果如表1所示。

表1 3种乳化剂乳化效果比较

表1结果表明,非离子反应型乳化剂KL-100的乳化效果最好,阴离子反应型乳化剂COPS-1的乳化效果次之,SVS的乳化效果最差。因此本实验采用KL-100为主要乳化剂。

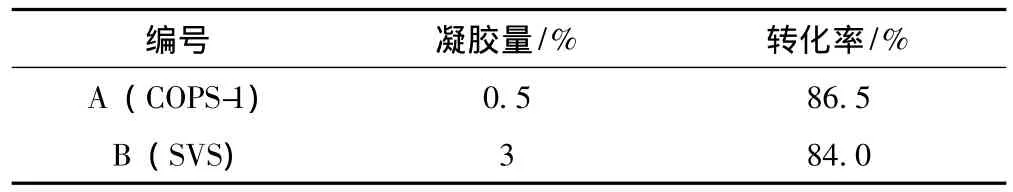

再通过对照实验,设计固含量45%,乳化剂用量4%,78℃下保温2 h。比较了两种阴离子反应型乳化剂对产物固含量的影响。

表2 COPS-1和SVS对固含量的影响

通过实验证明COPS-1确实有提高固含量的作用。

本实验最终确定乳化剂为KL-100和COPS-1,并通过实验确定复配比例为6∶1。另外确定引发剂用量1%,保温时间2 h。在此条件下研究了反应温度、乳化剂用量、软硬单体比例、功能性单体用量和保温时间对苯丙乳液施胶剂的转化率和施胶效果的影响。

1.4 乳液的表征[8-9]

聚合物乳液的表观黏度使用NDJ-5S型粘度计,选用3#转子,转速为30 r/min,温度为27℃。Cobb值采用YT-Cobb125可勃吸收性测定仪进行测定,以g/m2计。光泽度 (75°)采用GM光泽度测定仪测定,固含量、单体转化率、吸水率、电解质稳定性均按国家标准方法进行测试。

2 结果与讨论

2.1 乳化剂用量的影响

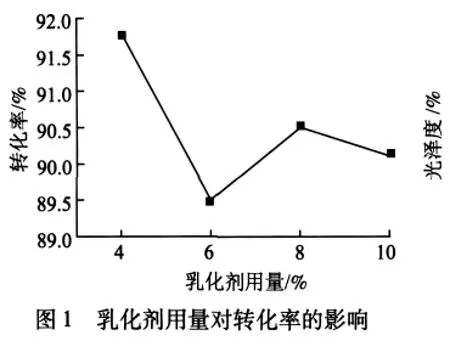

本实验在其他条件不变的情况下,考察乳化剂用量对产物转化率的影响。其结果如图1所示。

由图1可以看出,当乳化剂用量为6%(相对于单体)时,转化率最低,但不明显。总体来讲,在能够形成稳定乳液的情况下,乳化剂的用量对转化率的影响不大。

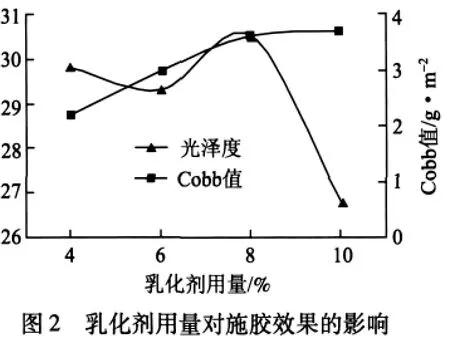

由图2可以看出,随着乳化剂用量的增加,施胶效果有所降低,但并不是特别明显。这是因为,反应型乳化剂以键合的方式结合在乳胶粒子的表面,过多的乳化剂中有大部分参加反应,减弱了对乳液的不良影响。由于乳化剂用量的确定标准是用最少的乳化剂达到最稳定的乳液,且本实验使用的反应型乳化剂价格较高,所以确定乳化剂用量为4%。

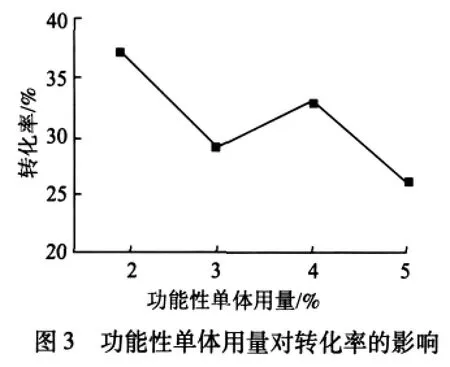

2.2 功能性单体用量的影响

固定其他条件,改变功能性单体的用量,结果如图3和4所示。

虽然DAAM和ADH的联用,使苯丙乳液大分子间形成交联,有利于相对分子质量的增加和胶膜强度的提高,但用量过多,会造成交联过度,使聚合物析出,影响了乳液的稳定性,同时也影响了乳液的施胶效果。并且由于DAAM是亲水性单体,用量过高会降低乳液体系的聚合稳定性和贮存稳定性。由图3可以看出,随着功能性单体用量的增加,单体转化率下降。由图4可以看出,功能性单体用量从2%增加到5%(相对于单体)的过程中,纸张的表面吸水值增大,抗水性降低。同时,随着功能性单体用量的增加,纸张表面的光泽度呈下降趋势。综合考虑,功能性单体用量为2%时,乳液的施胶性能最佳。

2.3 软硬单体比例的影响

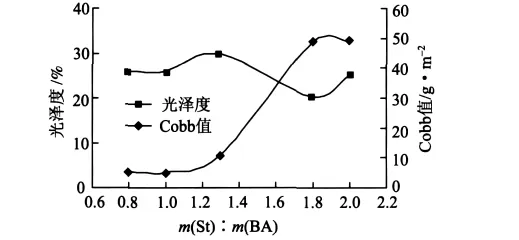

苯乙烯丙烯酸酯共聚物作为表面施胶剂使用时,玻璃化温度 (Tg)对其作用效果影响较大。本实验产物合成中,St(均聚物Tg=105℃)为硬单体,而 BA(均聚物 Tg=-54℃)为软单体,二者比例对产物的玻璃化温度会产生较大影响。因此,实验通过改变St与BA的质量比对产物性能的影响进行了探讨。

由图5可以看出,硬软单体比值从0.8到1.2,纸页的表面吸水值变化较为平缓。从1.3到2.0,纸页的表面吸水值急剧增长。说明随着软单体用量的增加,膜的抗水性增加。当软单体与硬单体的比例达到1∶1时,继续增加软单体用量,纸的表面抗水性增强并不明显。虽然苯乙烯和丙烯酸丁酯都是疏水性的单体,但在单体总量不变的情况下,只是软硬单体比例变化而引起纸页吸水性的变化,其原因可能是因为苯乙烯作为硬单体,能够赋予膜强度和硬度,但成膜性不好,硬单体用量多会使膜的抗水性降低。软单体能够赋予膜韧性和平滑性,成膜性好,但用量过多使膜的强度下降,并且发黏。

图5 硬软单体比例对施胶效果的影响

图5显示,硬软单体比例对光泽度也有影响,随着硬单体比例的增加,纸张表面光泽度呈下降趋势。这也是因为硬单体的成膜性差,膜发脆造成的。

本实验中,当硬软单体比例小于1∶1时,乳液施胶后,纸张表面发黏。综合考虑选择硬软单体比例为 1∶1。

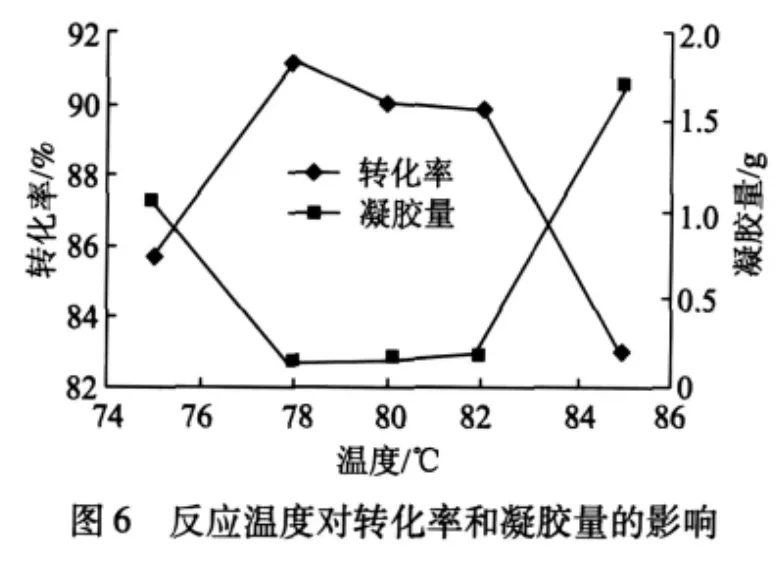

2.4 反应温度的影响

反应温度的选择至关重要,由于体系中采用大量的丙烯酸酯类单体,当温度升高时,反应加速效应明显,反应速度极高。反应温度直接影响乳液聚合稳定性及种子乳胶粒的大小及单体转化率[9]。

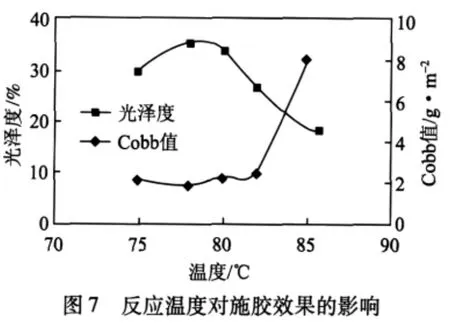

保持乳化剂用量、单体用量、引发剂用量和加料方式及搅拌速度都相同,只改变反应温度来进行乳液的制备,讨论温度对乳液应用性能及转化率的影响。结果见图6和图7。

从图6可以看出,当温度过低,为75℃时,有大量的凝聚物,转化率较低,并且生成的乳液有浓重的单体气味。这是因为温度偏低,单体没有及时反应;当反应温度达到85℃时,凝胶量剧增,转化率急剧下降。这是因为反应温度过高,反应速率过快,局部过热,使凝胶效应加大,从而降低单体转化率。而且反应温度增高,还会使乳胶粒表面的水化层减薄,致使乳液的稳定性下降[10],尤其是当反应温度等于或大于乳化剂的浊点时,乳化剂就失去了稳定性,乳液容易破乳,且大量的凝胶挂在反应釜内壁和搅拌棒上增加了后处理的工作量。

从图7可以看出,随着反应温度的提高,乳液的施胶性能呈下降趋势,在85℃时性能最差,而在78℃时性能最好。这主要是因为温度过高,聚合反应过快产生爆聚,乳液粒子大小不均匀,且成膜的均匀性和交联程度都变差。

综上,该反应在75~80℃时不但单体转化率高,凝胶量少,而且乳液的施胶效果比较好。因此温度应控制在75~80℃。

通过以上实验可知,在保持引发剂用量为1%,保温时间为2 h的条件下,确定了本实验的最佳反应条件:即乳化剂用量4%(KL-100为主,COPS-1为辅),功能性单体用量2%,硬软单体比例1∶1,反应温度75~80℃。

通过验证实验,在最佳条件下制得了固含量为45%的乳液。用该乳液对普通文化用纸进行表面施胶,经检测纸张Cobb值为1.35 g/m2,光泽度为36%,表明在该最佳条件下能够合成出性能优良的表面施胶剂。

3 结论

3.1 采用半连续种子乳液聚合和预乳化分批加料相结合的工艺,加入功能性单体双丙酮丙烯酰胺 (DAAM)、丙烯酰胺 (AM),复配非离子反应型乳化剂KL-100(烯丙氧基壬基酚聚氧乙烯醚硫酸铵)与阴离子反应型乳化剂COPS-1(烯丙氧基羟丙基磺酸钠),制备了苯丙无皂聚合物乳液表面施胶剂。

3.2 合成的最佳条件为:固含量45%,硬软单体比例1∶1,反应温度75~80℃,乳化剂用量4%(KL-100为主,COPS-1为辅),功能性单体用量2%。在此条件下合成的苯丙乳液具有良好的稳定性和耐水性。

3.3 用合成的苯丙乳液 (固含量45%)对普通文化用纸进行表面施胶,经检测纸张Cobb值为1.35 g/m2,光泽度 (75°)为36%,采用合成的苯丙乳液表面施胶后,纸张具有良好的抗水性和光泽度。

[1]向冰莲,武书彬,杨 卿,等.苯乙烯/丙烯酸酯乳液对表面施胶性能的影响[J].纸和造纸,2008,27(3):58.

[2]王小妹,卢保森.反应型乳化剂对苯丙微皂乳液聚合及性能的影响[J].涂料工业,2006,36(1):12.

[3]季建文,詹怀宇,邱化玉.苯丙无皂乳液表面施胶剂的合成及应用[J].造纸科学与技术,2006,25(6):66.

[4]唐宏科,张 瑜,梁文庆.苯丙无皂核壳乳液的合成与表征[J].中国造纸,2009,28(11):37.

[5]李建文,詹怀宇,李 亮.核壳型表面施胶剂的制备及应用[J].中国造纸,2006,25(3):11.

[6]张 恒,纪秀丽,蓝惠霞,苯丙微乳液的聚合工艺研究[J].合成材料老化与应用,2009,38(4):7.

[7]吴宗华,赖晓玲,陈少平,等.阳离子型苯乙烯-丙烯酸酯共聚物的表面施胶性能[J].造纸化学品,2008,20(3):4.

[8]朱雪丹,张光华,张万斌.蒙脱土改性苯丙纳米复合表面施胶剂的合成[J].纸和造纸,2009,28(7):35.

[9]张 恒,纪秀丽,赵娜娜.苯丙共聚微乳液粒径增长机理研究[J].化学研究与应用,2010,22(5):583.

[10]Zhang Heng,Ji Xiuli,Lan Huixia.Study of Micro-emulsion Polymerization Mechanism by Particle Size Growing Process[C]//The 8th International Conference on Measurement and Control of Granular Materials.Shenyang,2009.

Synthesis of Modified Self-crosslinking Styrene-acrylic Soap-free Emulsion as Surface Sizing agent

ZHANG Heng1,2,*ZHAO Na-na1LIU Li-li1

(1.School of Chemical Engineering ,Qingdao University of Science & Technology,Qingdao,Shandong Province,266042;2.Jiangsu Provincial Key Lab of Pulp and Paper Science and Technology,Nanjing Forestry University,Nanjing,Jiangsu Province,210037)

(*E-mail:hgzhang@qust.edu.cn)

The synthesis of styrene-acrylic emulsion by soap-free emulsion polymerization was researched in this paper.Functional monomers,such as diacetone acrylamide(DAAM),acrylamide(AM),and reactive emulsifier formulated by non-ionic reactive surfactant KL-100 and anionic reactive emulsifier COPS-1,were added in the emulsion system.The optimum conditions for emulsion polymerization were obtained:the ratio of hard and soft monomers is 1,reaction temperature 75~80℃,emulsifier dosage 4wt%,and functional monomers dosage 2wt%.Both water resistance and gloss of the paper surface sized by the emulsion were very high.

styrene-acrylic soap-free emulsion;surface sizing agent;functional monomers;reactive emulsifier

TS727+.5

A

0254-508X(2011)07-0025-04

张 恒先生,博士,副教授;主要研究方向:功能涂布纸技术及精细化学品合成与应用。

2010-10-29(修改稿)

江苏省制浆造纸科学与技术重点实验室开放基金项目(200905)。

(责任编辑:赵旸宇)