表贴式无刷电动机磁钢角度的选择与分析

2011-11-20庄百兴李新华

吴 迪,庄百兴,李新华

(1.华中科技大学,湖北武汉430074;2.ANSYS深圳分公司,广东深圳518048;3.湖北工业大学,湖北武汉430068)

0 引 言

通用的三相永磁无刷直流电动机,采用两相导通方波电流驱动方式。此导通模式下,理论上希望三相无刷直流电动机相绕组反电动势波形为方波或者近似梯形波,且梯形平顶部分等于120°电角度或以上。若平顶宽度小于120°电角度,以及计及功率开关电路的过渡过程,会导致输入的方波电流脉动畸变。图1展示了实测相电流脉动波形,会导致电机输出电磁转矩脉动,最终恶化电机振动和噪声。所以,在设计永磁无刷直流电动机时,特别对于方波反电势,需重点设计反电动势波形平顶部分的宽度。

图1 实测相电流脉动

气隙磁场波形直接影响绕组反电动势波形,此外绕组分布和短距亦有影响,本文忽略后者的影响仅计及前者。为了提高生产效率和简化工艺,工程应用中广泛设计表贴式磁瓦转子结构,如何选取磁瓦的形状和角度,将直接决定电机气隙磁密波形。本文以半解析法为基础,阐述了磁瓦角度参数对反电动势波形的影响,推导出磁瓦角度的选择依据,以样机试验数据验证分析结论。

1 磁钢角度与气隙磁密波形的关系

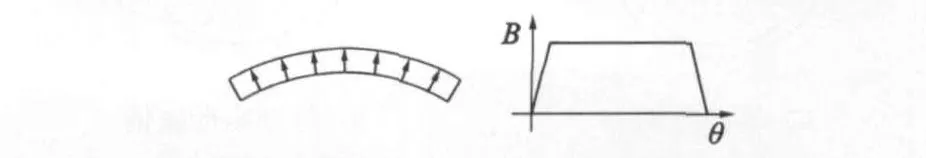

1.1 瓦形径向充磁磁钢

转子磁钢表贴式永磁无刷电动机,其充磁方向主要有径向充磁和平行充磁。为了获得足够宽度的反电动势,无刷直流电动机设计时通常采用径向充磁磁瓦,以尽量保证气隙磁密波形为方波。本文分析讨论的对象为径向充磁高性能钕铁硼磁瓦。

图2 径向充磁磁瓦及其外表面磁密分布

1.2 分析前提假设

本文分析模型基于2极3槽单元电机结构,试验样机为8极12槽内转子结构。分析时做简化假设:

(1)忽略电机定子开槽产生的齿槽效应,用卡特系数修正开槽影响;

(2)不考虑电机轴向端部效应,采用2D模型分析;

(3)定转子铁心不饱和,磁导率趋近无穷大;

(4)铁心及磁瓦材料电导率等于零;

(5)磁钢退磁曲线为第二象限直线,各向同性。

1.3 计算电机气隙磁密的方法

利用半解析法计算气隙磁密是比较实用的方法,如文献[1]中论述推导的公式。其主要思想是用等效电流源模拟磁瓦产生磁场,此时,把电机的几何尺寸参数化为分析模型参数,如图3所示。

图3 参数化的电机分析模型

图3中,a为定子内径;r2、r1分别为磁瓦内外圆弧半径;b为转子铁心半径。

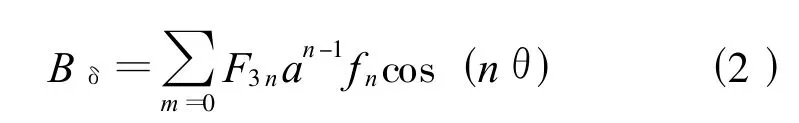

根据此模型可以推导出气隙磁密表达式:

1.4 改进计算电机气隙磁密方法

模型采用图4b中等厚扇形磁钢进行计算公式推导,而产品生产时,实际磁钢切割为等径平行边,大大降低磁钢加工成本,如图4a所示,两者有差异。

图4 模型用磁钢与实际磁钢比较

显然,等径磁钢的厚度是非均匀的,径向对称中心线处最厚,向两侧依次减小,但多极对数时尺寸差异不大。尽管对Bmax值有影响,但对气隙磁密波形改变甚小,仍可以采用式(1)计算。但是,磁钢瓦形上下表面极弧角度并不相等,则不能简单地忽略。原因为:若只考虑一个表面的极弧角度进行计算势必产生较大误差,进而会改变气隙磁密波形,因此需要对式(1)进行修正。

考虑了磁瓦上下表面极弧角度不相等后,气隙磁密的计算表达式:

从表达式显然可见,磁钢角度随半径的变化而线性改变,本文用α(r)表征它们的关系,如上式。由于解析式无法表达出被积函数,本文计算时使用Lobatto数值积分进行处理。

图5为两种方法计算方法求解所得气隙磁密的分布曲线,在Matlab中实现。图5中实线为改进方法计算后求出的气隙气密曲线,划线和虚线分别为原有方法按照外表面极弧角度和内表面极弧角度独立计算所得。对比曲线可知,若以90%Bmax为有效平顶宽度计算,则三条曲线之间平顶宽度差值达到2°~5°机械角。因此,依据实际变角度分析计算气隙磁密能更准确地表达极弧角度与反电动势之间的影响关系。

图5 两种计算方法求解气隙磁密对比

2 磁钢角度与反电动势波形的关系

无刷电动机定子绕组结构与气隙磁密波形共同决定了电机相反电动势波形。工程中,电机设计人员会重点关注电机气隙磁密实际波形,但永磁电机气隙尺寸一般都在1 mm左右,实验设备如高斯计等测量磁场强度仪器探头几乎不可能放入气隙中实际测量。而用普通示波器等设备测量无刷电机绕组反电动势则很容易实现。在本文中,定子为集中槽绕组结构,可以近似忽略绕组结构的影响,因而可直接推导出相反电动势波形,从而得出气隙磁场的分布。

2.1 相绕组反电动势计算

依据电磁感应定律可知,电机转子在旋转过程中,变化的磁链在定子绕组中产生的旋转感应电动势:

本文以试验样机12槽8极电机为例,定子为变压器式绕组结构。令相邻两定子齿的中心线与N极磁钢左边线重合为初始位置0°,规定顺时针方向为参考正向。

首先,对于外圆周等分离散化处理(分成pNm等分),直接应用前文推导的式(2)气隙磁密计算方法,从而计算出每一个离散点上的气隙磁密Bi;然后,通过数值积分得到一槽距下气隙磁通;最后,将磁链Ψ对于时间的倒数关系转化为气隙磁密对于角度的微分函数。

由式(2)可知,Bi是位置角度θ的函数,从而易于求出绕组反电动势。

以A相为例,其反电动势:

2.2磁钢角度与反电动势波形的关系

通过以上分析推导,利用式(4)计算出12槽8极试验样机的反电动势波形。图6和图7为在数值分析软件下仿真得出的相反电动势波形,其中图6磁钢角度为42°,图7磁钢角度为44°,极弧角上差值等于2°,折算到磁钢几何尺寸上,两者宽度相差约1mm。对比图6和图7,可以明显分析出磁钢角度对反电动势波形平顶宽度的影响关系。

图6 极弧角42°反电动势波形

图7 极弧角44°反电动势波形

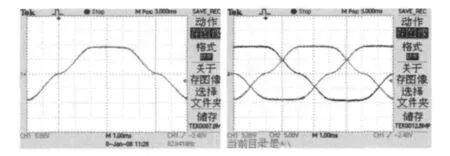

测试12槽8极样机拖动转速为1 240 r/min,图8、图9分别为匹配42°和44°两个不同磁钢角度时测量出的反电动势波形,此时定子铁心和绕组参数完全不变。

图8 磁钢1 mm间隙反电势波形(42°)

图9 磁钢无间隙反电势波形(44°)

对比相反电动势波形可以明显看出,磁钢无间隙时,反电动势更接近平顶波:周期为6.04 ms(半波宽度)下(对应相同转子转速),磁钢无间隙的反电势平顶宽度为2.48 ms,比磁钢1 mm间隙时宽2.10 ms的平顶宽度增加约18%,这一增加的宽度,可以明显地改善电机输入绕组电流波形,从而改善电机脉动、噪声等整体性能。

3 结 语

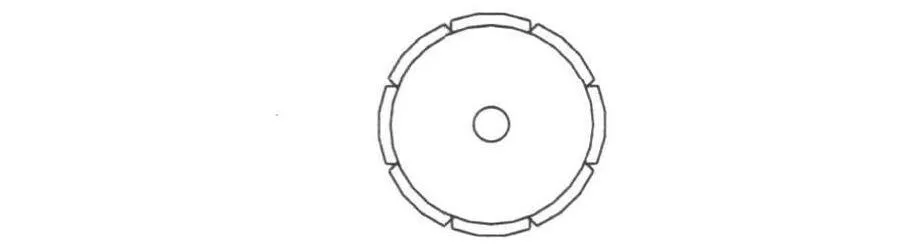

理论分析和试验结果表明,对于表贴式无刷电动机转子磁钢,其反电动势梯形波的平顶宽度与磁钢的切向几何角度有关。为了得到最大的反电动势平顶宽度,在磁钢设计时,宜采用最大角度磁钢,即转子表贴磁钢的无间隙拼接,或者使用多极整体充磁磁环,如图10所示。

图10 最大角度磁钢安装

[1] Boules N.Prediction of no-load flux density distribution in PM machines[J].IEEE Trans.On Industrial Application,1985,21(4):633-643.

[2] 陈阳生,林友仰.永磁电机气隙磁密的分析计算[J].中国电机工程学报,1994,14(5):17-26.

[3] 朱德明,严仰光.表贴式永磁电机的两种充磁方式[J].南京航空航天大学学报,2006,38(3):304-308.

[4] 王兴华,励庆孚,王曙鸿.永磁无刷直流电机空载气隙磁场和绕组反电势的解析计算[J].中国电机工程学报,2003,23(3):126-130