CFB干法脱硫袋式除尘器设计及运行维护

2011-11-20杨传遍许广林

杨传遍,许广林,刘 轶

(南京龙源环保有限公司,南京 210012)

CFB干法脱硫袋式除尘器设计及运行维护

杨传遍,许广林,刘 轶

(南京龙源环保有限公司,南京 210012)

阐述了CFB干法脱硫工艺,及其配套袋式除尘器的结构型式、设计选型和运行维护等方面的技术问题。

CFB干法脱硫;袋式除尘器;设计;运行维护

目前,国内外的燃煤或燃油电站所采用的脱硫工艺已达数百种之多。按脱硫工艺在生产中所处的部位不同可分为:燃烧前脱硫、燃烧中脱硫和燃烧后脱硫,燃烧后脱硫即烟气脱硫。烟气脱硫工艺有:石灰石-石膏法、氨法、双碱及CFB干法。其中,CFB干法烟气脱硫因其脱硫效率较高、占地少、投资低,维修费用低、无污水排放、腐蚀小而独具优势。

1 CFB干法脱硫工艺简介

如图1所示,CFB干法脱硫工艺是20世纪80年代末开发的一种新型脱硫工艺,该工艺以循环流化床原理为基础,通过吸收剂的多次再循环,延长了吸收剂与烟气的接触时间,从而大大提高了吸收剂的利用率。该工艺不但具有流程简单、占地少、投资小以及副产品可以综合利用等优点,而且能在很低的钙硫比(Ca/S=1.1~1.2)情况下达到脱硫效率在92%以上。实践证明,CFB干法烟气脱硫工艺处理能力大,对负荷变动的适应能力强,运行可靠,维护工作量少。

CFB干法脱硫工艺系统由吸收剂加料系统、吸收塔、供水系统、袋式除尘器、脱硫灰输送与储存以及电气、控制系统等组成。锅炉烟气由循环流化床下部经导流板进入流化床反应塔,与消石灰颗粒充分混合,与此同时,安装在流化床反应塔内部的喷嘴喷入适量的水,锅炉烟气中HCl、HF、SO2、SO3和其他有害气体与消石灰反应,生成CaCl2·2H2O、CaF、CaSO3·1/2H2O、CaSO4·2H2O和CaCO3。反应产物由烟气从反应塔上部带出,经袋式除尘器分离。分离出的固体绝大部分被送回流化床反应塔,以延长吸收剂的反应时间,提高利用效率。水直接喷入反应塔下部,尽可能使反应温度略高于露点温度20℃,既提高脱硫效率,又防结露。

CFB干法脱硫工艺的吸收剂是生石灰消化所得的氢氧化钙细粉,由于这种消石灰颗粒很细,因此无须再磨细,此工艺既节省了购买磨机等大型设备的投资费用,也减少了能源消耗,使运行费用大为降低,而且省去了庞大的浆液贮备罐及易磨损的浆液输送泵等组成的复杂的吸收剂制备、输送系统,只要用空气斜槽就可以实现输运,从而大大简化了工艺流程。

CFB干法脱硫工艺所产生的副产品呈干粉状,其化学组成与喷雾干燥工艺的副产品相类似,飞灰主要有CaSO3、CaSO4、CaCl2、CaF2以及未反应的吸收剂等组成,其处置方法与喷雾干燥的副产品基本相同。

图1 烟气循环流化床脱硫工艺

2 CFB干法脱硫配套袋式除尘器结构型式

CFB干法脱硫烟气经过脱硫塔,无论烟气性质还是烟尘的性质都发生了很大的变化,因此在CFB干法脱硫后的除尘器结构特点如下。

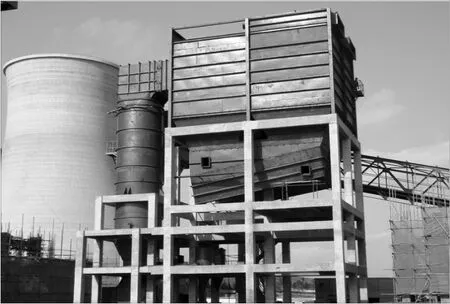

2.1 设置预除尘系统

CFB干法脱硫塔出口粉尘浓度高达800~1000g/Nm3,最高可至1500g/Nm3,故在袋式除尘器前要加预除尘系统。如图2所示,预除尘系统布置在袋式除尘器的外部;如图3所示,预除尘系统布置在除尘器的内部。

图2 设在除尘器外部的预除尘器

图3 设在除尘器内部的预除尘器

设置预除尘系统的作用是除去烟气中的大部分粗颗粒粉尘,以减轻袋式除尘器的除尘负担。

2.2 气流分布板

经过气流分布板的烟气均匀与否,是除尘器设计的重要考虑因素。如图2所示的袋式除尘器中,在进气喇叭口处设计了气流分布板,而在图3所示的袋式除尘器中,气流分布板设置在靠近袋式除尘器的滤袋区前部。通过模型试验、计算机模拟、实测流场气流分布等技术方法积累气流分布板设计参数,设计出气流分布更均匀的气流分布板。

2.3 灰斗设计

因CFB干法脱硫后,烟气的含尘浓度很高,除尘器处理的粉尘量大。因而,袋式除尘器的灰斗比普通除尘器灰斗体积要大,如图2、图3所示。根据粉尘特性,灰斗角度一般大于63°,设计成不同于一般棱形的船形灰斗,储存量会增加很多。灰斗的底部为适应大循环灰量的要求,采用输送量大,耗能低的气力输送斜槽作为回料系统。

为保证除尘器收集的脱硫灰卸灰流畅,应在灰斗上设计配套蒸气加热系统和空气流化系统。

3 CFB干法脱硫配套袋式除尘器设计选型参数

CFB干法脱硫塔出口粉尘浓度最高可达1500g/Nm3,袋式除尘器在如此高的粉尘入口浓度下,如果还按照常规袋式除尘器设计选型,会导致袋式除尘器运行阻力很高,增加整套脱硫系统的运行能耗,严重时,袋式除尘器阻力会接近3000Pa,导致脱硫系统无法正常投运。因而,需要根据脱硫塔出口粉尘性质、粉尘浓度、烟气量、温度、湿度、烟气成分、烟气特性等技术参数,合理确定袋式除尘器的各项技术参数,既保证袋式除尘器正常稳定运行,又不增加设备投资、增大袋式除尘器占地面积,有效地将袋式除尘器运行阻力控制在一个比较合理的水平。

3.1 袋式除尘器除尘效率

常规燃煤电站锅炉袋式除尘器入口粉尘浓度一般在40g/Nm3左右,出口排放浓度不高于50mg/Nm3,CFB干法脱硫配套袋式除尘器不会因为入口浓度数十倍的增加而允许增加出口排放浓度,出口排放浓度还是不高于50mg/Nm3,CFB干法脱硫配套袋式除尘器除尘效率与常规燃煤电站锅炉袋式除尘器除尘效率相比应当更高。

3.2 过滤速度

过滤速度是袋式除尘器最重要的设计参数之一。过滤风速选择大,设备占地小、投资低,但是运行阻力高、清灰频率高、清灰能耗高、除尘效率相对低;过滤风速选择小,设备运行阻力低、清灰频率低、清灰能耗低、除尘效率相对高,但是占地大、投资高。CFB干法脱硫配套袋式除尘器过滤风速选择范围一般在0.75~0.85m/min,比较经济、可靠,这由粉尘性质、入口烟气含尘浓度、滤料材质、清灰压力、清灰频率、设备运行阻力等因素确定的。

影响选择过滤风速的因素有:

(1)粉尘性质

脱硫灰的基本特性:干法脱硫灰是一种干态的混合物,它包含飞灰、未反应的消石灰及反应后产生的各种钙基化合物,主要成分为CaSO4·2H2O、CaSO3·1/2H2O,未完全反应的吸收剂Ca(OH)2及吸收剂中所含少量杂质等。不同的干法脱硫工艺,所产生的脱硫灰渣的成分和各成分所占的比例有较大的不同。

脱硫灰的物理特性:干法脱硫灰是一种干燥且非常细的粒状物,它的中粒径为10微米或更细,粒径比普通的粉煤灰细,脱硫副产物的真密度一般为2.6~2.7t/m3,堆积密度为0.8~1.0t/m3(普通粉煤灰的真密度一般为2.1t/m3,堆积密度为0.75t/m3)。一般颗粒粒度越细、黏着性和附着性较大的粉尘,设计的过滤风速就越小。

(2)入口烟气含尘浓度

入口烟气含尘浓度越高,单位面积单位时间内滤料表面附着的粉尘量就越高,因而清灰频率也越高。为了降低清灰频率,设计的过滤风速就需相对降低。

(3)滤料的材质

不同材质的滤料选择的过滤风速有所不同,烟气温度、烟气成分、烟气特性等决定了滤料的选择。CFB干法脱硫配套袋式除尘器选用的滤料基本与电站锅炉袋式除尘器选用的主要滤料材质一致,绝大部分采用PPS纤维,滤料经过烧毛、热轧、热定型处理,滤料表面采用PTFE浸渍处理。

(4)清灰压力和清灰频率

如果压力不足,清灰气流太弱,清灰力度不能到达滤袋底部,则灰饼不能剥落,就会形成局部积灰,滤料负荷不均匀,会导致局部过滤风速过高,因而选择合适的清灰压力影响着袋式除尘器的过滤风速。

清灰频率影响过滤风速的确定。清灰频率较高,则过滤风速可相对取高值,但是清灰频率过高会降低滤袋及脉冲阀的使用寿命;清灰频率较低,则过滤风速可取相对低值。

(5)设备运行阻力

在同等的基础条件下,仅仅比较过滤风速,过滤风速越高,则袋式除尘器的运行阻力越高;反之,过滤风速越低,则袋式除尘器运行阻力越低。

3.3 压力损失

压力损失是袋式除尘器最重要的设计参数之一。压力损失不仅说明袋式除尘器的能耗,而且决定除尘效率、清灰频率。袋式除尘器压力损失由设备本体阻力、滤料阻力和沉积在滤料表面粉尘层的阻力组成,即:

ΔP =ΔPc +ΔPf +ΔPd

式中:ΔP — 袋式除尘器总阻力,Pa;

ΔPc — 袋式除尘器的设备本体阻力,Pa;

ΔPf — 滤料阻力,Pa;

ΔPd — 沉积在滤料表面粉尘层阻力,Pa。

设备本体阻力与设备本体的结构、烟气流速等因素有关,设备本体阻力一般在200~350Pa。

滤料阻力与烟气的黏性系数、滤料的阻力系数和过滤风速等因素有关,除尘器投运初期滤料阻力一般在50~100Pa,随着除尘器投运时间的延长,滤料纤维间不断嵌入超细粉尘,滤料阻力会逐渐增加。

沉积在滤料表面粉尘层的阻力与粉尘层厚度、粉尘颗粒大小等因素有关,阻力一般在300~1400Pa。

影响压力损失的因素有:

(1)设备本体结构型式

设备本体结构型式产生的气流阻力在袋式除尘器的总压力损失比例中,在投运初期较大,运行时间越长,比例逐年下降。但是由于设备本体阻力有持续影响,优良的结构型式能显著降低袋式除尘器的总压力损失、降低除尘器的能耗。为了降低除尘器本体阻力,可通过阻力计算、实测流场气流分布和阻力、模型试验测试气流分布和阻力、计算机模拟气流分布等手段,改进、提高除尘器的结构效率,从而达到降低能耗的目的。

(2)过滤风速

滤料的阻力及沉积在滤料表面的粉尘层阻力均随着过滤风速的增加而提高。提高过滤风速,会降低除尘器气流流通面积,而气流速度的提高,必然就会增加除尘器的本体结构阻力。

(3)粉尘负荷

在其它影响除尘器压力损失因素不变的前提下,沉积在滤料表面粉尘层的阻力对除尘器的总压力损失有决定性的影响,滤料表面的粉尘堆积越多,产生的阻力就越大,因而及时清灰是必需的,以便将除尘器总压力损失控制在一定范围内。

(4)滤料

滤料同样会产生一定的压力损失,为了降低袋式除尘器总压力损失及能耗,因而需要选择优良的滤料。

CFB干法脱硫袋式除尘器入口粉尘浓度高达800~1000g/Nm3,最高可至1500g/Nm3,常规燃煤电站锅炉袋式除尘器入口粉尘浓度一般在40g/Nm3左右,入口粉尘浓度相差20倍以上,因而在袋式除尘器正常运行的情况下,CFB干法脱硫袋式除尘器滤袋内外压差投运初期在1250Pa左右,寿命期内压差在1600Pa以内即可满足CFB干法脱硫正常运行需要。

3.4 脉冲喷吹压力、脉冲喷吹时间及脉冲喷吹频率

如果清灰压力和流量不足,清灰气流太弱,清灰力度不能到达滤袋底部,则灰饼不能剥落,形成局部积灰,会导致滤料负荷不均匀、局部过滤风速过高、除尘器阻力增加,滤袋寿命缩短。反之,如果清灰气流太强,会使附着在滤料表面的粉尘层全部剥落、灰饼散开,并且将已经渗透进滤料表层的细颗粒打出滤料表面,产生二次扬尘现象。同时,滤袋也可能由于振荡力太强导致与袋笼的摩擦过高而裂袋。因此,无论采用高、中、低压的压缩气源,设备的清灰力度和流量都必须根据工艺、粉尘和滤料性质而合理配置。

确定清灰系统参数时,需要综合考虑工艺(温度范围、温度变化、露点、湿度、粉尘颗粒、烟气成分等)、现场环境(压缩空气的供应、安装场地的布置等),以及滤料性能(材质、是否覆膜、表面处理、耐磨性、抗折性、张力范围等)几个因素,正确选定清灰气源压力和流量。

脉冲喷吹时间即脉冲阀启、闭时间,通常称为脉冲宽度。脉冲喷吹到一定时间后,滤袋内外的压力下降很少,但是压缩空气量却增加很多,因而合理确定脉冲喷吹时间可大大降低压缩空气量、降低能耗。

脉冲喷吹时间的确定与气源压力、气包容积、压缩空气的供应流量、脉冲阀的开启性能、滤料性能、滤袋长度、粉尘性质等因素相关。

脉冲喷吹频率的高低直接影响着袋式除尘器的压力损失,与除尘器的能耗有密切的关系。正常的情况下,脉冲清灰有定时、定阻及手动三种方式。从经济运行角度选择,选用定阻自动清灰方式比较经济,此方式可根据袋式除尘器的压力损失的数值自动调节清灰频率,确保除尘器压力损失控制在一定范围内,降低除尘器能耗。

3.5 滤袋使用寿命

滤袋使用寿命是袋式除尘器最重要的设计参数之一。滤袋寿命定义为:在破损滤袋占总滤袋的10%时,滤袋的使用时间。滤袋的使用寿命与滤袋材质、烟气成分、烟气温度、烟气湿度、水露点、酸露点、粉尘性质、粉尘浓度、除尘器的本体结构型式、过滤风速、清灰压力、清灰频率及运行维护管理水平等诸多因素有关。

4 CFB干法脱硫配套袋式除尘器的运行、维护管理

实际运行说明,如果没有相应的运行、维护管理规程制度及措施,即使是精心设计、施工质量优良的袋式除尘器,其高性能水平也是不可能稳定和持久的,甚至会影响脱硫系统的安全、经济运行,造成重大经济损失,并加剧环境污染,因此需要加强对袋式除尘器的运行、维护管理。

4.1 袋式除尘器的运行

(1)初期运行

袋式除尘器的初期运行,是指袋式除尘器启动之后两个月之内的运行。刚开始运行的两个月,袋式除尘器处于磨合期,需要充分注意容易出现的各种问题并及时解决问题,保证袋式除尘器的安全、稳定运行。

袋式除尘器的性能测试只能在初期运行后才能进行。

袋式除尘器运行前,应根据厂家提供的设备说明书、运行维护手册及各种技术数据表结合脱硫系统的实际情况制定袋式除尘器的初步运行规程,并以此为依据安排运行人员参与初期运行。在初期运行过程中根据实际运行的煤种、锅炉负荷、燃烧情况、脱硫系统运行工况、烟气特性(烟气量、烟气温度、烟气露点温度、烟气含湿量、含尘浓度等)、粉尘性质、出灰方式等情况对除尘器运行参数重新设定,以适应脱硫运行工况下袋式除尘器保持经济高效运行。同时,对初步运行规程进行修订,确定最终的运行规程,并以此作为袋式除尘器的运行依据。

CFB干法脱硫系统需要在脱硫塔中对烟气喷水降温。喷水后的烟气湿度增加,流化床固体物料中的脱硫剂Ca(OH)2在与水接触后,其表面迅速离子化,电离成Ca+和OH-,Ca+能和烟气中的SO2、SO3等迅速产生离子型反应,因此较低的烟温和较高的烟气湿度对提高脱硫效率比较有利,但是对袋式除尘器的结露、酸腐蚀很不利。另外,脱硫灰中的CaSO3以CaSO3·1/2H2O形式存在,在与空气和湿气接触时,CaSO3·1/2H2O容易转变为CaSO4·H2O,脱硫灰中未完全反应的吸收剂Ca(OH)2会使脱硫灰硬结,因而要求脱硫塔出口烟温必须高于水露点或酸露点20℃以上。

(2)正常运行

袋式除尘器一般为自动运行模式,不需人工干预,但是运行值班人员仍然必须进行正常的监视与定时巡检,记录并保存运行数据,排除设备隐患与故障,建立相应的运行管理工作制度,保证袋式除尘器维持在最佳运行状态。

4.2 袋式除尘器的维护管理

袋式除尘器在正常运行的情况下,维护工作较少,但是不能忽视,否则一旦发生故障就会影响运行。因此必须重视维护检修工作,发现问题及时处理。1)建立检修及管理工作制度。2)运行中的维护。运行人员一旦提出设备可能发生的故障,维护人员应高度重视,并及时分析、解决,以保证袋式除尘器的正常运行。3)小修维护。袋式除尘器应在机组小修停炉期间进行常规的维护。4)大修维护。袋式除尘器在计划大修开工前,必须充分做好相应的准备工作后方可开工,大修分为机务部分及电气、自控部分,每部分各个子系统均需要进行必要的检查和维护。

袋式除尘器运行、维护管理需要注意和做好相应的工作,只有重视运行、维护管理,袋式除尘器才能正常、有效地运行,才能保持其优异的除尘性能、较低的运行成本。

[1]朱伟奇,任德胜,许广林,等.袋式除尘器技术在燃煤电站上的应用[M].北京:中国电力出版社,2007.

[2]杨传遍,徐忠,刘轶.燃煤电站袋式除尘器的运行及维护管理[J].中国环保产业,2010(7).

Designing and Operation Maintenance of Bag Filter with CFB Dry Process of Desulfurization

YANG Chuan-bian, XU Guang-lin, LIU Yi

(Nanjing Longyuan Environmental Protection Co., Ltd., Nanjing 210012, China)

This article briefly introduces CFB dry process of desulfurization technique and expatiates the technical problems of its matched bag filter’s structure, designing, operation and maintenance, etc. in detail.

CFB dry process of desulfurization; bag filter; design; operation and maintenance

X701.3

A

1006-5377(2011)05-0065-05