火电厂脱硝技术现状及产业与市场发展预测

2011-11-20燕中凯尚光旭

燕中凯,刘 媛,尚光旭

(中国环境保护产业协会,北京 100037)

火电厂脱硝技术现状及产业与市场发展预测

燕中凯,刘 媛,尚光旭

(中国环境保护产业协会,北京 100037)

概述了我国火电厂脱硝的背景及国家发布的有关技术政策和相关标准,介绍了国内火电脱硝技术及脱硝产业的发展现状,对火电脱硝市场的发展进行了预测。

火电厂;脱硝;技术;产业;市场

1 概述

1.1 火电厂脱硝背景

2008年,我国氮氧化物(NOx)年排放量达到2000万吨,成为世界第一。专家预测,2020年我国NOx年排放量将达到3000万吨,这将对我国的大气环境产生巨大威胁。

NOx包括NO、NO2、N2O、N2O3、N2O4、N2O5等多种氮的氧化物,其中NO和NO2是重要的大气污染物。NOx不仅危害人体健康,可诱发多种疾病,还会造成多种二次污染。NOx可形成光化学烟雾和酸雨,破坏臭氧层,影响整个生态环境,NOx还是形成区域细粒子污染和灰霾的重要因素。近年来,我国因NOx排放量迅速升高,酸雨污染也正由硫酸型向硫酸和硝酸复合型转变,酸雨中NO3-的比例已达到1/3左右,这一变化抵消了一部分我国在SO2减排方面取得的成绩,使我国面临更为严峻的酸雨污染控制形势。

NOx排放源主要有燃煤电厂、工业企业和机动车。我国NOx排放量中近70%来自煤炭的直接燃烧,而火电燃煤又占煤炭直接燃烧比例的50%以上,即燃煤电厂NOx排放量占NOx排放总量的35%以上。据预测,“十二五”期间,我国火电装机容量仍将保持较高的增长速度,预计到2015年末全国火电装机容量将超过93亿kW,在未来十几年甚至更长时期内,火力发电仍将是我国电力供应的主力。随着火电装机容量的持续增长,火电燃煤产生的NOx量将继续增加。

“十二五”期间,国家要求进一步深化主要污染物总量减排,新增了NOx约束性指标,要求到“十二五”末减排10%(参考2010年排放量),NOx减排成为国家“十二五”期间环境保护的重点任务。作为NOx排放的重点行业,火电厂脱硝对实现“十二五”减排目标具有重要意义,国家正酝酿出台相关项目审批、结构调整和脱硝优惠电价等政策法规,并推出更严格的排放标准,以推动火电脱硝产业发展。

1.2 火电厂脱硝技术政策和相关标准

2010年1月,环境保护部颁布了《火电厂氮氧化物防治技术政策》,指导火电行业采用先进适用的NOx减排技术。技术政策中明确提出火电厂氮氧化物防治的技术路线,将低氮燃烧技术作为燃煤电厂锅炉的出厂基本配置技术,若采用低氮燃烧技术后仍不能满足要求时应建设烟气脱硝设施。《火电厂氮氧化物防治技术政策》前瞻性的考虑了将要修订发布的《火电厂大气污染物排放标准》将会施行更严格的排放限值,以具备很好适应性的选择性催化还原技术(SCR)、选择性非催化还原技术(SNCR)、选择性非催化还原与选择性催化还原联合技术(SNCR-SCR)三种烟气脱硝技术为主给出了框架性的火电烟气脱硝技术选用建议方案,并对二次污染控制提出了具体要求。其中建议方案为:“1)新建、改建、扩建的燃煤机组,宜选用SCR;小于等于600MW时,也可选用SNCR-SCR;2)燃用无烟煤或贫煤且投运时间不足20年的在役机组,宜选用SCR或SNCR-SCR;3)燃用烟煤或褐煤且投运时间不足20年的在役机组,宜选用SNCR或其它烟气脱硝技术。”

2010年2月,环境保护部发布《燃煤电厂污染防治最佳可行技术指南(试行)》(HJ-BAT-001),将SCR和SNCR列为现阶段我国燃煤电厂烟气脱硝的最佳可行技术,并说明了这两种技术的工艺原理、物料消耗及污染物排放、技术适用性及特点、最佳可行工艺参数、污染物削减和排放、二次污染及防治措施、技术经济适用性等内容。

2010年2月,环境保护部同时发布了《火电厂烟气脱硝工程技术规范 选择性催化还原法》(HJ562-2010)和《火电厂烟气脱硝工程技术规范 选择性非催化还原法》(HJ563-2010)两个规范,规定了SCR和SNCR烟气脱硝工程的设计、施工、验收、运行和维护等技术要求。《火电厂烟气脱硝工程技术规范 选择性催化还原法》(HJ562-2010)中对SCR系统设计的技术要求是:“系统不得设置反应器旁路;在催化剂最大装入量情况下的设计脱硝效率不得低于80%;氨逃逸浓度宜小于2.5mg/m3;SO2/SO3转化率应不大于1%;系统可用率应不小于98%;系统的烟气压降宜小于1400Pa,漏风率宜小于0.4%。”《火电厂烟气脱硝工程技术规范 选择性非催化还原法》(HJ563-2010)中对SNCR系统设计的技术要求是:“氨逃逸浓度应控制在8mg/m3以下;系统对过滤效率的影响应小于0.5%;系统负荷响应能力应满足锅炉负荷变化率要求;不增加烟气阻力;服务年限应在30年以上,寿命期内系统可用率应不小于98%。”

2011年1月14日,《火电厂大气污染物排放标准》(二次征求意见稿)公布,根据其中的火力发电锅炉和燃气轮机组大气污染物特别排放限制规定,自2012年1月1日始,所有新建火电机组NOx排放量限值为100mg/m3;自2014年1月1日始,重点地区所有火电投运机组NOx排放限值为100mg/m3,非重点地区2003年以前投产的机组排放限值为200mg/m3。新修订的《火电厂大气污染物排放标准》与2003版相比,NOx排放标准要求大幅提高、更加严格。目前,欧盟与日本的同类标准为200mg/m3,美国为134~184mg/m3。如果新修订的《火电厂大气污染物排放标准》(二次征求意见稿)中NOx排放限值得到批准实施,待环境保护部颁布该标准后,该标准将是世界上最严格的火电厂NOx排放标准,火电企业为了达到标准要求,采用高效的脱硝技术将势在必行。

2 火电厂脱硝技术发展现状

2.1 火电厂NOx控制的基本技术

火电厂NOx控制技术主要有两种:一是控制燃烧过程中NOx的生成,即低氮燃烧技术;二是对生成的NOx进行处理,即烟气脱硝技术。烟气脱硝技术主要有SCR、SNCR和SNCR-SCR,此外还有应用较少的液体吸收法、微生物法、活性炭吸附法和电子束法等。

(1)低氮燃烧技术

低氮燃烧技术是指依据燃料在燃烧过程中NOx的生成机理,通过改进燃烧技术来降低NOx生成和排放的技术。燃煤电厂低氮燃烧技术包括低氮燃烧器、空气分级燃烧技术和燃料分级燃烧技术。新建火电机组都配置低氮燃烧设施,低氮燃烧技术对老火电机组的脱硝改造很适宜,在老火电机组改造中只需对锅炉炉膛进行改造即可应用低氮燃烧技术。低氮燃烧技术特点:可为单项技术也可为技术组合,脱硝效率一般在10%~50%;工艺成熟;投资与运行费用较低。

(2)选择性催化还原法

SCR是在催化剂作用下利用还原剂有选择性地与烟气中的NOx(主要是NO和NO2)发生化学反应,将NOx转化为N2和H2O,从而减少烟气中NOx排放的脱硝技术。

目前,在SCR中使用的催化剂大多以TiO2为载体,以V2O5或V2O5-WO3或V2O5-MoO3为活性成分,制成蜂窝式、板式或波纹式三种类型。应用于烟气脱硝中的SCR催化剂可分为高温催化剂(345℃~590℃)、中温催化剂(260℃~380℃)和低温催化剂(80℃~300℃),不同的催化剂适宜的反应温度不同。如果反应温度偏低,催化剂的活性会降低,导致脱硝效率下降,且如果催化剂持续在低温下运行会使催化剂发生永久性损坏;如果反应温度过高,NH3容易被氧化,NOx生成量增加,还会引起催化剂材料的相变,使催化剂的活性退化。目前,国内外SCR系统大多采用高温催化剂,反应温度区间为315℃~400℃。

催化剂的选用还与SCR反应器的布置方式密切相关。SCR反应器主要有三种布置方式:1)位于锅炉后部(高尘布置);2)位于电除尘器后空气预热器之前(低尘布置);3)位于烟气脱硫除尘之后(尾部布置)。高尘布置时,SCR反应器处于空气预热器与省煤器之间,此区间温度在300℃~430℃之间,正好是一般催化剂的最佳活性温度窗口,烟气进入SCR反应器前不需要再加热,投资与运行费用较低。低尘布置减少了烟气中烟尘对催化剂的冲刷腐蚀,避免了催化剂的堵塞,延长了催化剂的使用寿命,但须使用高温电除尘器。尾部布置时,SCR反应器位于烟气脱硫除尘之后,需要加设再热系统使烟气满足催化剂的温度要求,投资与运行费用较高。一般情况下,燃煤烟气脱硝SCR技术首选高尘布置工艺。

SCR、SNCR和SNCR-SCR中都要使用还原剂,还原剂的选择、储存及制备系统也是烟气脱硝中的重要环节。目前常用的还原剂有液氨、尿素和氨水。液氨在全世界的烟气脱硝系统中已使用了20多年,但相比之下,它具有最大的安全风险、最高的核准费用及最多的法规限制。使用氨水时,其设备投资以及运行的综合成本在三者中最高,且它与液氨一样存在安全隐患。因此,自20世纪90年代以后,国际上已很少用氨水作为脱硝还原剂。而尿素的储存运输及供氨系统不需要特殊的安全防护,是较安全的脱硝还原剂。近年来,美国新建的SCR装置优先考虑用尿素作为还原剂,欧洲采用尿素的工艺也逐渐增多。还原剂的选择须综合考虑设备投资、场地占用、运行成本、安全管理及风险费用等。烟气脱硝主要还原剂的选用建议如表1。

表1 烟气脱硝还原剂比选

(3)选择性非催化还原法

SNCR指在不用催化剂的条件下,将还原剂喷入800℃~1100℃的烟气高温区发生化学反应,将NOx转化为N2和H2O,从而减少烟气中NOx排放的脱硝技术。

温度对SNCR的效率影响较大,当温度高于1100℃时,NOx的脱除率会因氨气的热分解而降低;温度低于800℃时,NH3的反应速率下降,还原反应进行不充分,NOx脱除率下降,同时氨气的逃逸量可能会增加。一般炉膛上还原剂喷入点的温度选择在800℃~1100℃之间。在不添加催化剂的条件下,较适宜的还原反应温度区间是800℃~900℃,这一温度范围较窄,当温度低于800℃时,反应速度很慢,还原反应难以顺利进行。

SNCR以炉膛为反应器,可通过对锅炉的改造实现。SNCR工艺的关键是必须尽可能地将还原剂喷入到炉内最有效温度窗区域内,尽可能保证还原剂能在合适的温度下与烟气进行良好的混合,这样既可以提高还原剂的利用率,又可以控制获得较小的氨逃逸量。

(4)选择性非催化还原与选择性催化还原联合法

SNCR-SCR是将还原剂喷入炉膛脱除部分NOx,逸出的氨再与未脱除的NOx进行催化还原反应的一种脱硝技术。SNCR-SCR联合烟气脱硝技术结合了SCR和SNCR的优势,SNCR将还原剂喷入炉膛脱除部分NOx,逸出的NH3用SCR再与未脱除的NOx进行催化还原反应。此种方法灵活性较强。

2.2 主要烟气脱硝技术对比

SCR脱硝效率一般为60%~90%,可将NOx排放浓度降至100mg/m3左右;该技术一次投资费用和运行成本高;催化剂价格昂贵;失效的催化剂是重金属富集物,需再处置;还原剂消耗费用大;用液氨或氨水作为还原剂时安全管理成本较高。

SNCR脱硝效率一般为20%~40%;由于不用催化剂,SNCR不受煤质和煤灰的影响,可以在锅炉上更经济有效地获得较好的效果;其投资约为SCR的1/2,运行费用为SCR的1/2~2/3;可以单独使用或作为SCR和低氮燃烧技术的补充,SNCR对现役机组改造和电厂在低氮燃烧后仍超标的情况尤其适宜。SNCR应用的难点是温度控制和还原剂喷射点的操控。

结合新修订的《火电厂大气污染物排放标准》(二次征求意见稿)来看,SCR脱硝效率高且可调幅度大,容易达到新标准的要求;SNCR脱硝效率较低,若单独使用很难满足新标准要求,需要结合其他脱硝技术使用。

主要烟气脱硝工艺的比较见表2。

表2 主要烟气脱硝工艺比较

2.3 国内外火电厂脱硝技术应用现状

国际上低氮燃烧技术的应用已经很普遍,国内也已在火电厂的NOx排放控制中广泛应用低氮燃烧技术。2008年底,我国火电装机95%以上为燃煤机组,其中65%使用了低氮燃烧器。

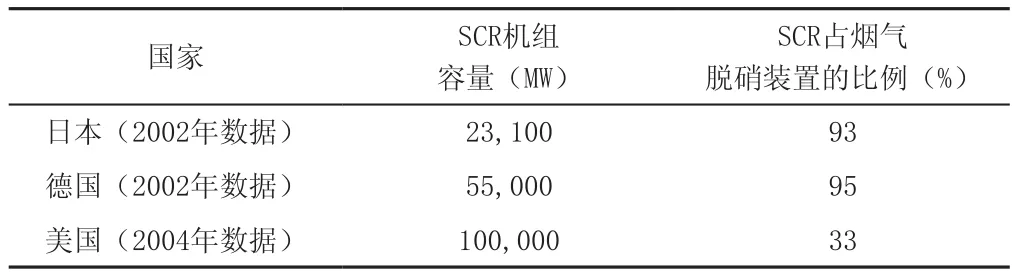

SCR是目前世界上烟气脱硝效率最高、应用最多、最为成熟的技术。欧洲、日本90%以上火电厂烟气脱硝采用SCR。SCR在美国的应用也很多。表3为主要发达国家电力行业SCR烟气脱硝装置安装情况的统计。

表3 主要发达国家电力行业安装SCR的统计

SCR是国际上火电厂烟气脱硝的主流技术。我国自2003年《火电厂大气污染物排放标准》(GB13223-2003)颁布后,开始逐步控制NOx排放。截至2007年底,国内通过环评的90多家电厂的近200台总装机容量为1.05亿kW的机组,约96%采用SCR,4%采用SNCR。截至2009年底,全国已投运烟气脱硝机组容量接近5000万kW,约占煤电机组容量的8%。现在国内尚有一大批正在建设和拟建的SCR脱硝工程。由于目前脱硝电价政策尚未出台,企业难以自行消化较高的脱硝成本,现有脱硝设施投运率不高。预计“十二五”期间,为了达到更为严格的排放标准,SCR在国内的需求和应用将迅速增长。

SNCR在国内外也有较为广泛的应用。目前世界上燃煤电厂SNCR工艺的总装机容量在15GW以上,美国是世界上应用SNCR最多的国家。国内目前的SNCR项目大都是采用美国燃料技术公司的技术,由国内工程公司建设。

SNCR-SCR联合工艺最初在日本应用。美国有较多SNCR-SCR的工程应用。国内江苏阚山电厂的660MW机组采用的也是SNCR-SCR工艺,目前工程已投入应用。

国内很多企业和机构都很看好未来的脱硝产业市场,都在积极研发具有自主知识产权的脱硝技术,并已有工程应用实例。另外,脱硫脱硝一体化技术也是目前国内外技术开发的热点,如等离子脱硫脱硝一体化技术、脱硫脱硝一体化与资源化利用技术等,这两种技术在国内已进入工业化试验阶段,具备了产业化开发的初步条件。

2.4 我国火电厂脱硝产业发展的瓶颈

面对严峻的火电厂NOx排放形势和日益严格的排放要求,我国迫切需要发展火电脱硝产业。目前,我国火电脱硝产业发展存在SCR专用催化剂及载体制造国产化这一制约性瓶颈问题。因此必须快速突破该技术瓶颈,才能保障我国火电脱硝产业的持续健康发展。

国内外火电厂烟气脱硝的主流工艺为SCR,而催化剂投资占SCR总投资的40%以上。SCR中催化剂的生产是核心,而催化剂载体的生产又是催化剂生产的核心,但目前SCR用催化剂的配方和生产工艺的关键技术掌握在国外企业手中,致使催化剂的生产制备成为制约我国SCR工艺应用发展最主要的问题。

SCR中使用的催化剂多以TiO2为载体,以V2O5或V2O5-WO3或V2O5-MoO3为活性成分。在催化剂生产中,最主要的原材料是催化剂载体—纳米级TiO2。纳米级TiO2的生产目前主要被日本石原、日本琾化学、法国millennium三家厂商垄断。国外厂商针对我国“十二五”NOx控制规划已有提价行为。近年来,国内一些企业虽已分别引进日本、德国、美国等国的技术,但产能尚不能完全满足国内的需求,又因受国内原材料品质的影响,难以生产出优质的产品,也难以满足未来脱硝市场发展的需要。

因此,加快开发出SCR专用纳米级TiO2载体的制造技术及催化剂生产技术,是我国大力推行火电厂脱硝的关键,对国内的火电厂脱硝产业化发展具有重大影响。

3 我国火电厂脱硝产业发展现状及市场预测

在国家技术政策和标准规范的指引下,“十二五”期间,我国火电脱硝产业将进入一个加速发展的时期,为完成国家NOx减排目标,火电脱硝产业将成为环保产业领域一个新的增长点,国内脱硝产业发展前景良好。

3.1 我国火电厂脱硝产业现状

(1)在低氮燃烧技术方面

目前,我国已实现了低氮燃烧器的自行设计、制造和安装调试,具备了生产和装备低氮燃烧设备的能力。国家鼓励开发和发展高效低氮燃烧技术。国内在低氮燃烧技术研发应用方面的企业有北京国电龙源环保工程有限公司、东方锅炉厂、北京巴威公司、哈尔滨电站设备成套设计研究所、哈尔滨锅炉厂、上海锅炉厂有限公司、哈尔滨工业大学、阿米那电力环保技术开发(北京)有限公司等,这些企业的努力使我国在发展低氮燃烧技术上迈出了坚实的步伐。

(2)在烟气脱硝技术方面

SCR是我国的主流脱硝技术,国内目前现有和拟建的烟气脱硝工程中SCR约占95%,可见其在国内烟气脱硝领域具有绝对的统治地位,SCR工艺的发展应用将贯穿整个“十二五”期间。国内企业已基本掌握了火电厂脱硝工程设计、建设、主体设备制造及运行技术。我国已涌现出一批很有实力的脱硝工程公司,如:北京国电龙源环保工程有限公司、中电投远达环保工程有限公司、大唐环境科技有限公司、中国华电工程(集团)有限公司、东方锅炉(集团)股份有限公司、中环(中国)工程有限公司、同方环境股份有限公司、浙江天地环保工程有限公司等。

(3)在脱硝催化剂生产方面

SCR工程应用的关键是催化剂,为了支持SCR工艺发展、工程建设,国内一些企业已建成多条催化剂生产线,以满足国内SCR工程对催化剂的需求,但国内催化剂生产技术现仍以引进为主。为了摆脱国内SCR工艺催化剂完全依赖进口的局面,2005年,东方锅炉集团联合德国KWH催化剂有限公司投资组建了成都东方凯瑞特环保催化剂有限责任公司,该公司应用德国KWH公司的设备和生产技术,建成了产能4500m3/年的脱硝催化剂生产线,二期工程计划产能也是4500m3/年;江苏龙源催化剂有限公司于2007年引进全套日本日挥触媒化成株式会社JGCC&C(原CCIC)具有国际先进水平的蜂窝式催化剂生产技术,一期催化剂生产工程已于2008年底建成投产,产能3000m3/年,二期工程产能5000m3/年;重庆远达催化剂制造有限公司与美国康美泰克公司(CORMETECH)签订催化剂技术转让协议,于2009年建成设计产能为10,000m3/年的脱硝催化剂生产线,已在向国内多家电厂供货,已开始规划二期工程;中天环保催化剂有限公司应用香港巴斯夫环保催化剂有限公司提供的国际先进技术,设计并制造均质的V-W-Ti系蜂窝式脱硝催化剂,目前产能为6000m3/年,二期工程计划产能12,000m3/年;江苏科林环保公司也建立了脱硝催化剂生产基地,江苏苏源环保工程有限公司、山东三融环保工程有限公司、大唐环境科技有限公司、浙江菲达环保科技股份有限公司等也在积极推进脱硝催化剂的研发生产。目前,国内催化剂产能实际为20,000~30,000m3/年。

在脱硝催化剂生产中,催化剂载体—纳米级TiO2的生产最为关键,对我国火电脱硝产业的发展极其重要,催化剂载体在国内的产能缺口很大,直接影响催化剂成本和SCR工艺的发展,对国内催化剂产能也有影响。为保障“十二五”期间火电厂NOx控制工作的顺利进行,加快SCR催化剂用纳米级TiO2载体国产化进程已成为重中之重。国内已建和在建的催化剂生产线有十多条,但有能力生产纳米级TiO2的企业却屈指可数,只有重庆市新华化工厂、四川华铁钒钛科技股份有限公司、重庆远达催化剂有限公司三家企业。为了保证脱硝催化剂原料的充分供应,东方锅炉集团与重庆新华化工厂联合投资生产脱硝催化剂载体,重庆新华化工厂从美国引进了硫酸法生产高档锐钛型钛白粉的技术,预计一期产能4000吨/年,远期产能10,000吨/年;四川华铁钒钛科技股份有限公司利用先进的清洁生产工艺生产脱硝催化剂载体,一期工程产能5000吨/年,已于2009年底建成投产,计划二期工程产能15,000吨/年、三期工程产能20,000吨/年;重庆远达催化剂制造有限公司建立的脱硝催化剂载体生产线计划产能10,000吨/年。目前,国内催化剂TiO2载体产能约为20,000吨/年,国内产品的主要问题是控制好TiO2在纳米级粒径均匀分布。因为催化剂载体TiO2生产工艺要求严格,做出合格的催化剂产品对每一个企业都是挑战,但广阔的市场前景让国内很多企业纷纷投资建设这类项目。我国火电厂脱硝产业的发展就如已经起步的列车,正待跨入高速前进的轨道。

3.2 我国火电厂脱硝市场预测

我国火力发电装机容量快速增长,但目前国内建设和拟建烟气脱硝设施的火力发电装机容量还不足总煤电装机容量的10%。可以预见,未来一段时间内国内对脱硝催化剂及其载体有很旺盛的市场需求,预计“十二五”期间,SCR用催化剂材料的研发制造必然会发展形成一个重要的新兴产业。

目前,我国火电SCR脱硝项目中装机总容量达到55,150MW。截至2010年底,我国火电装机容量约707,000MW,至2015年末预计火电装机容量将达到约933,000MW。按照火电装机容量估算,SCR新建工程投资约90元/kW;SCR改造工程会涉及空气预热器、引风机的改造及脱硝设施支架的加固等,投资更高,约120元/kW,“十二五”期间我国SCR改造工程将占SCR工程的多数。SCR工程催化剂用量约为1m3/MW,催化剂价格约40,000元/m3。TiO2载体价格约25,000元/吨。我国现有SCR脱硝设施对催化剂的总需求量约为5.5万m3,催化剂寿命一般为3年,到期需要更换,预计“十二五”期间国内对SCR工艺催化剂的需求量将达到约70万m3,“十二五”期间平均每年催化剂需求约13万m3;“十二五”期间TiO2载体总需求量将达到62万吨,TiO2载体平均每年需求约12万吨。可进一步预测,“十二五”期间SCR催化剂市场需求将达到280亿元,平均56亿元/年;TiO2载体的市场需求将达到155亿吨,平均31亿元/年。目前国内脱硝催化剂及其原料产能与“十二五”期间需求尚有一定差距,这对从事火电脱硝产业、生产脱硝催化剂及催化剂载体TiO2的企业而言,是一个难得的机遇。

Status and Industry of Denitration Technology in Power Plant and Forecast of Market Development

YAN Zhong-kai, LIU Yuan, SHANG Guang-xu

(China Association of Environmental Protection Industry, Beijing 100037, China)

The paper summarizes the background of denitration in power plant and the relevant technical policies and standards issued by the state; introduces the development status of denitration technology and denitration industry in power plant in China as well as makes a forecast on development of denitration market in power plant.

power plant; denitration; technology; industry; market

X701

A

1006-5377(2011)05-0040-05