黄连木籽油制备生物柴油固体碱催化剂研究

2011-11-20邢晓平

邢晓平 戴 勇

(盐城工学院,盐城 224003)

黄连木籽油制备生物柴油固体碱催化剂研究

邢晓平 戴 勇

(盐城工学院,盐城 224003)

采用新型固体碱Li2O/MgO替代传统的均相碱催化剂,催化黄连木籽油与甲醇进行酯交换反应制备生物柴油。考察了载体类型、浸渍液中Li元素浓度、焙烧温度和焙烧时间等制备条件对催化活性的影响,确定了最佳制备条件。结果表明:优化制备的Li2O/MgO固体碱催化剂,在浸渍液中Li元素质量分数为3%,焙烧温度600℃,焙烧时间6 h,用于酯交换反应时具有良好的催化活性,在反应温度65℃,醇油物质的量比9∶1,固体碱催化剂用量为油质量的2%,反应3 h产物中棉籽油甲酯含量达到98%,反应10次甲酯含量维持在90%左右,其指标基本达到美国的ASTM标准和德国的DINE标准。

黄连木籽油 生物柴油 酯交换反应 固体碱

随着日益严重的全球性能源短缺与环境恶化,控制汽车尾气排放,保护人类赖以生存的自然环境成为目前人类急需解决的问题。生物柴油是由动植物油脂与短链醇经酯交换反应得到的液体燃料,其成分为多种脂肪酸甲酯。由于原料具有可再生性能、资源丰富、无污染、可生物降解,使其具有与优质石油柴油相近的燃烧性能,排放性能大大优于石化柴油,是石化柴油的良好替代燃料,可在内燃机中直接使用[1-3]。

相对于以棉籽、油菜等油料作物为原料的生物柴油生产,木本生物柴油开发以山地资源为对象,不与粮争地,不与人争粮争食用油,不需要每年种植,节省劳力。黄连木为漆树科落叶乔木,对土壤要求不严,耐干旱瘠薄,喜光,不耐严寒,是一种优良木本油料树种。黄连木在我国分布广泛,其种籽含油率达40%以上,用黄连木种籽生产的生物柴油是清洁的可再生能源,是优质的石油柴油代用品[4-5]。

目前生物柴油合成方法主要为均相酯交换法,该方法虽然反应速率快,收率高,但存在后处理复杂、产物难分离、易产生三废等问题[6-8]。相对与均相碱催化剂,固体碱不但能够免除均相系统中由于除去多余碱而造成的皂化和乳化现象,而且还可能实现整个操作的连续性,因此具有更加广泛的使用价值,已成为近年来研究的热点[9-10]。基于以上考虑,本研究以Li2O/MgO为固体碱催化剂,以黄连木籽油为原料,开展了固体碱催化黄连木籽油制备生物柴油的研究。

1 材料与方法

1.1 试剂与仪器

黄连木籽油:安徽滁州地区的黄连木籽在实验室索氏抽提制得;甲醇、硝酸锂、氧化镁:均为分析纯,江苏强盛化工有限公司。

GC-2010气相色谱仪:日本岛津公司;AB204-N电子分析天平:梅特勒-托利多仪器上海有限公司;电热恒温水浴锅:金坛市中大仪器厂;DF-Ⅱ集热式磁力加热搅拌器:金坛市医疗仪器厂;DZF-6051型数显真空干燥器:上海一恒科技有限公司;2XZ-1型旋片真空泵:浙江黄岩求精真空泵厂;800型电动离心机:上海手术机械厂;SX2-4-10马弗炉:南京山峰热处理设备厂;SB-5200D型超声波装置:宁波新芝生物科技股份有限公司。

1.2 催化剂制备

催化剂制备采用浸渍法。取10 g MgO溶于60 g去离子水中,加入一定量的LiNO3在室温下搅拌3 h,然后在80℃下减压蒸馏除去水,得到的固体在120℃干燥12 h,研磨过100目筛,在一定温度下焙烧,最后得到Li2O/MgO固体碱催化剂。

1.3 酯交换反应

将一定量黄连木籽油、甲醇和Li2O/MgO固体碱催化剂加入到250 mL三口烧瓶中,外接搅拌器搅拌,放入到水浴中,加热到设定温度后开始记时,反应一定时间,反应结束后将反应混合物离心分离出催化剂后,静置,反应混合物分为上下两层,上层为粗生物柴油,下层为甘油和少量溶于其中的黄连木籽油和剩余甲醇的混合物。将上层粗生物柴油经过洗涤、干燥,得到黄色澄清透明的产品,即脂肪酸甲酯,由气相色谱分析产品中的甲酯含量;下层含有甘油的甲醇相通过蒸馏回收甲醇并得到粗甘油。

1.4 分析方法

皂化值(SV)和酸值(AV)的测定分别参照GB/T 5534—1995和GB/T 5530—1998;黄连木籽油的平均分子量计算公式为;经计算,所用黄连木籽油分子质量为897.96 u。

采用气相色谱法检测不同反应条件下产物中的脂肪酸甲酯的含量。N3000色谱工作站,氢火焰离子检测器;色谱柱:FFAP毛细管色谱柱,30 m×0.25 mm ×0.25 μm;载气为干燥的高纯氮气,燃气为高纯氢气,用压缩空气作助燃气;色谱工作参数设定值:柱温230℃,检测器温度240℃,气化室温度240℃,进样量1 μL,用内标法定量脂肪酸甲酯含量,内标物水杨酸甲酯。

2 结果与讨论

2.1 载体的确定

试验分别以 MgO、CaO、γ -Al2O3、TiO2为载体,采用不同载体制备Li2O/X固体碱催化剂,在Li浸渍液质量分数为2%,催化剂焙烧温度550℃,焙烧时间6 h,酯交换反应温度65℃,醇油物质的量比9∶1,反应时间3 h,固体碱催化剂用量为油质量的2%条件下,考察不同载体对催化剂活性的影响,试验结果见图1。

图1 不同载体对催化剂催化活性的影响

从图1可以看出,在相同反应条件下,在任何一种载体上负载活性组分Li2O,随着反应时间增加产物中甲酯含量都有一定增加,而采用MgO作为催化剂载体进行酯交换反应效果更佳,因此试验选用MgO作为催化剂载体。

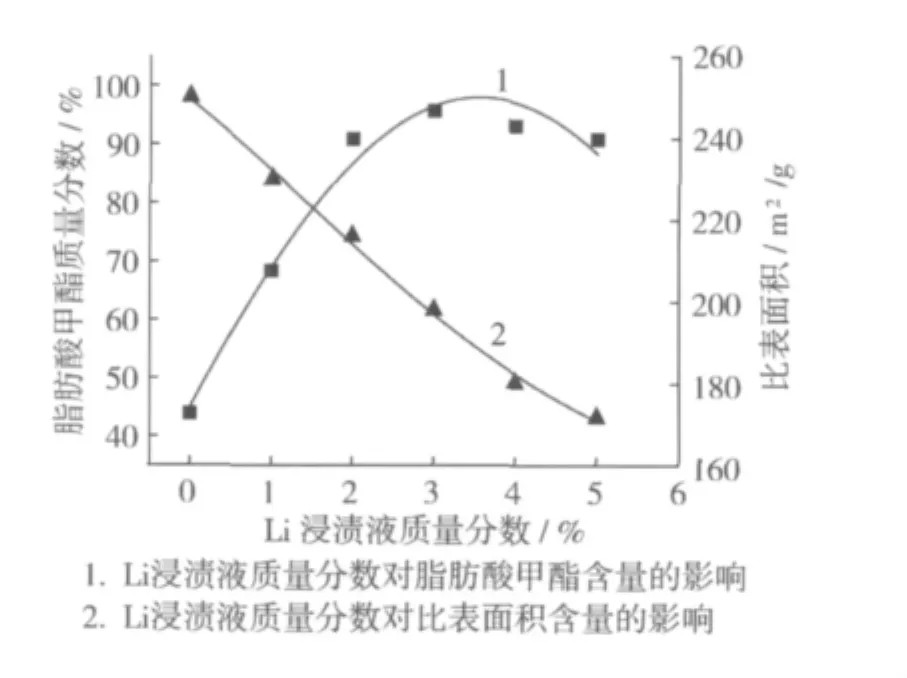

2.2 掺杂Li元素含量对催化效果的影响

选取Li浸渍液质量分数分别为1%、2%、3%、4%和5%,采用浸渍法制备不同负载量的Li2O/MgO催化剂,在催化剂焙烧温度550℃,焙烧时间6 h,酯交换反应温度65℃,醇油物质的量比9∶1,反应时间3 h,固体碱催化剂用量为油质量的2%条件下,考察掺杂Li负载量对催化剂比表面积和产物中脂肪酸甲酯含量的影响,试验结果见图2。

图2 Li负载量对催化剂比表面积和产物中脂肪酸甲酯含量的影响

由图2可以看出,随着Li元素浸渍液浓度的增加,催化剂的比表面积一直在减少。而在Li元素浸渍液浓度小于3%时,产物中脂肪酸甲酯含量随Li元素用量的增加而明显增加,当Li浸渍液浓度大于3%时,脂肪酸甲酯含量反而开始缓慢下降,原因可能是随负载量的增加,活性组分容易团聚,颗粒变大,堵塞催化剂孔道,造成活性组分的比表面积减小,这样不但不会增加催化剂的活性,反而会降低催化性能;但如果负载量太小,活性组分尚不能完全覆盖载体表面,从而造成载体表面积利用率下降。因此选择催化剂制备浸渍液中Li元素质量分数为3%。

2.3 焙烧温度对催化效果的影响

催化剂的性质除取决于组成催化剂的组成、含量外,与催化剂的制备方法,工艺条件也密切相关。在制备条件中,焙烧温度是最主要的要素。本试验使用七种不同焙烧温度制备的Li2O/MgO催化剂,在酯交换反应温度65℃,醇油物质的量比9∶1,反应时间3 h,固体碱催化剂用量为油质量的2%,焙烧时间6 h条件下考察不同焙烧温度对催化剂比表面积和产物中脂肪酸甲酯含量的影响,试验结果如图3。

图3 不同焙烧温度对催化剂比表面积和产物中脂肪酸甲酯含量的影响

从图3可以看出,随着焙烧温度的升高,比表面积一直减少,而产物中甲酯含量随焙烧温度的升高先迅速增加,在600℃左右达到最大值,此后随着焙烧温度的升高甲酯含量开始下降。催化剂的焙烧温度对催化剂的表面晶粒大小分布和晶体缺陷等个方面都有很大的影响。高温可能会导致载体和活性组分的烧结或者活性组分晶粒长大,堵塞载体孔道,造成催化剂的比表面积减少,活性下降。温度太低,催化剂各组分以及载体间的相互作用力弱,不利于催化剂的稳定,影响反应活性。因此焙烧温度太高太低对催化剂都不利,催化剂的制备是个综合过程,所以由试验结果选择600℃为最佳焙烧温度。

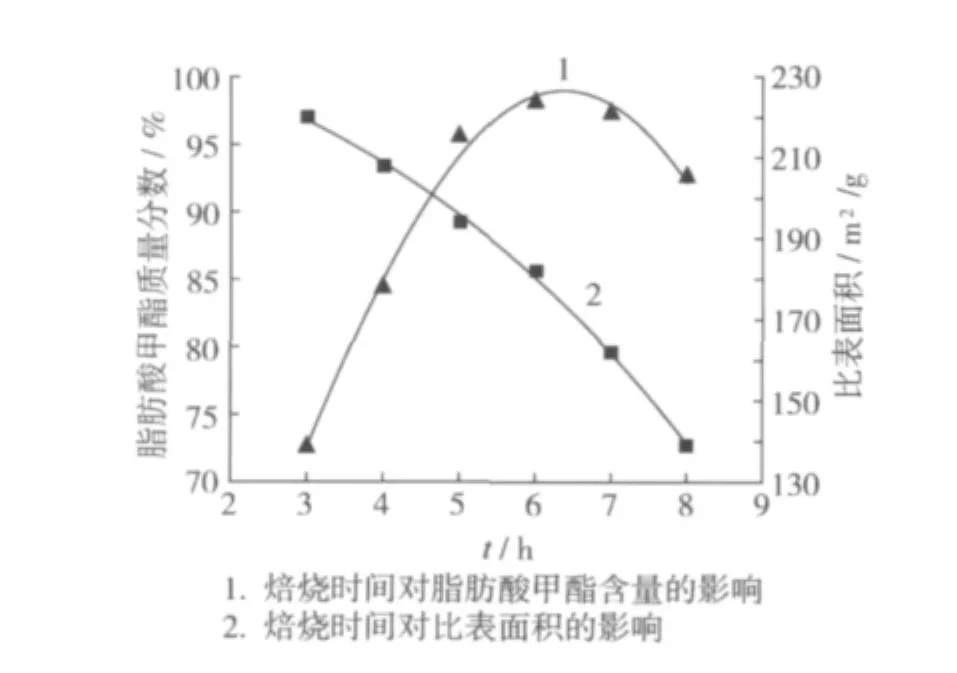

2.4 焙烧时间对催化效果的影响

为考察焙烧时间对催化剂性能的影响,在酯交换反应温度65℃,醇油物质的量比9∶1,固体碱催化剂用量为油质量的2%,反应时间3 h,催化剂焙烧温度600℃条件下考察不同焙烧时间对催化剂效果的影响,结果见图4。

图4 不同焙烧时间对催化剂比表面积和产物中脂肪酸甲酯含量的影响

由图4可知随着焙烧时间的增加,比表面积一直减少,而产物中甲酯含量随焙烧时间的升高迅速增加,在焙烧时间为6 h时,催化剂的活性最好,以后随着焙烧时间的增加反而下降,这可能是随着保温时间的增加,载体烧结和催化剂活性组分不断聚集,晶体颗粒变大,堵塞催化剂孔道,表面积活性下降,从而影响了催化剂活性。因此试验选择焙烧时间为6 h。

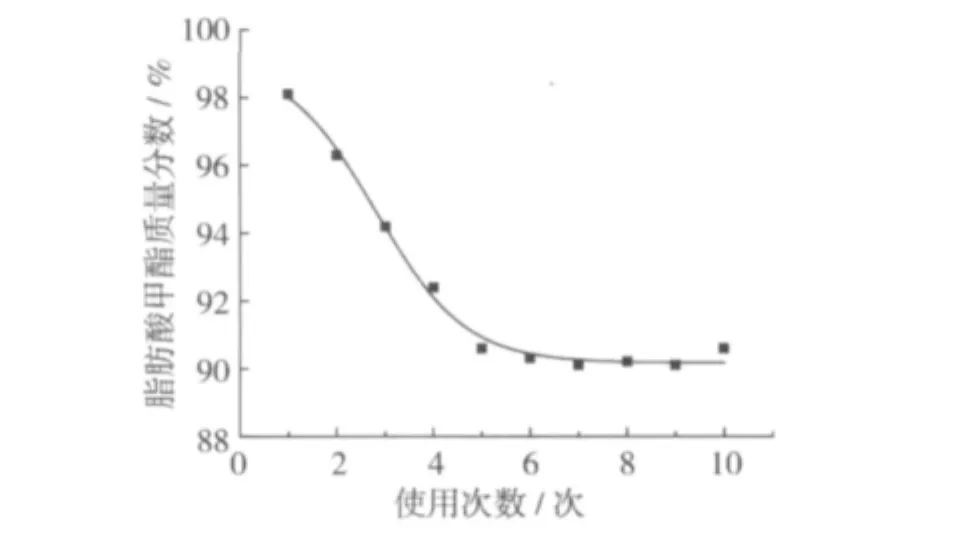

2.5 催化剂重复使用对催化活性的影响

在酯交换反应温度65℃,醇油物质的量比9∶1,固体碱催化剂用量为油质量的2%,反应时间3 h,催化剂焙烧温度600℃,焙烧时间6 h条件下考察固体碱催化剂Li2O/MgO的重复使用性能,试验结果见图5。

图5 催化剂重复使用性能

从图5的稳定性试验可以看出在第一次反应时产物中甲酯含量达到98.1%,以后随着反应次数的增加产物中甲酯含量逐渐下降,最后维持在90%左右,表明制备的Li2O/MgO固体碱催化剂在进行黄连木籽油酯交换反应过程中具有较高的催化活性和稳定性。

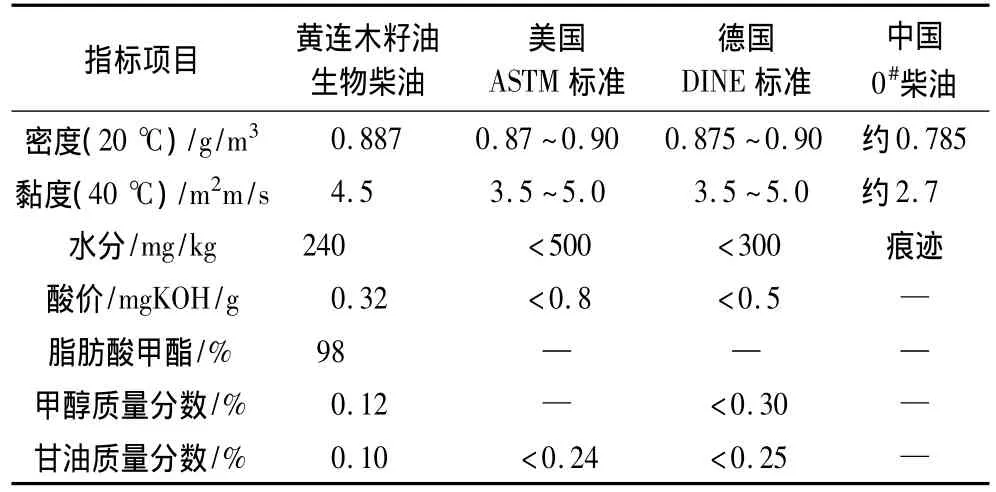

2.6 生物柴油品质分析

对采用固体碱催化黄连木籽油酯交换制备得到的生物柴油进行品质分析,结果见表1。

表1 黄连木籽油生物柴油主要品质指标

从表1可以看出,以黄连木籽油为原料,制备得到的生物柴油品质指标基本达到美国的ASTM和德国的DINE生物柴油指标,并与中国0#柴油品质指标接近。

3 结论

3.1 试验制备的Li2O/MgO固体碱催化剂具有很好的酯交换活性,可以用于生物柴油的制备。当浸渍液中Li元素质量分数为3%,催化剂焙烧温度为600℃,焙烧时间为6 h时,制备得到的Li2O/MgO固体碱催化剂在进行黄连木籽油酯交换反应过程中具有较高的催化活性。

3.2 在反应温度65℃,醇油物质的量比9∶1,固体碱催化剂用量为油质量的2%条件下,反应3 h产物中黄连木籽油甲酯质量分数达到98%,催化剂重复使用,反应10次甲酯质量分数维持在90%左右,表明催化剂具有较高的催化活性和稳定性。

3.3 采用本工艺制备得到的黄连木籽生物柴油品质指标基本达到美国的ASTM和德国的DINE生物柴油指标,并与中国0#柴油品质指标接近。

[1]谭天伟,王芳,邓立,等.生物柴油的生产与应用[J].现代化工,2002,22(2):4 -6

[2]李昌珠,蒋丽娟,程树棋.生物柴油-绿色能源[M].北京:化学工业出版社,2005

[3]郭卫军,闵恩泽.发展我国生物柴油的初探[J].石油学报,2003,19(2):1 -6

[4]蒲志鹏,王卫刚,蒋建新,等.黄连木生物柴油及其低温流动性能研究[J].北京林业大学学报,2009,31(1):56 -61

[5]刘光斌,黄长干,刘苑秋,等.黄连木油的提取及其制备生物柴油的研究[J].中国粮油学报,2009,24(7):84-88

[6]Ma F,Hanna M A.Biodiesel production:a review[J].Bioresoure Technology,1999,70(1):1 -15

[7]Shahid EM,Jamal Y.A review of biodiesel as vehicular fuel[J].Renewable Sustainable Energy Review,2008,12(9):2484-2494

[8]Demirbas A.Biodiesel fuels from vegetable oils via catalytic and non-catalytic supercritical alcohol transesterifications and other methods:A survey[J].Energy Conversion and Management,2003,44(13):2093 -2109

[9]Gryglewicz S.Rapeseed oil methyl esters preparation using heterogeneous catalysts[J].Bioresource Technology,1999,70(3):249-253

[10]Kim H J,Kang B S,Kim M J,et al.Transesterification of vegetable oil to biodiesel using heterogeneous base catalyst[J].Catalysis Today,2004,93 -95:315 -320.

Study on Solid Base Catalyst for Preparation of Biodesel from Pistacia Chinensis Bunge Oil

Xing Xiaoping Dai Yong

(Yancheng Institute of Technology,Yancheng 224003)

In this paper,biodiesel was obtained through transesterification of pistacia chinensis bunge seed oil,and Li2O/MgO was used as a solid base catalyst to replace traditional liquid alkali catalysts.The influences of catalyst carrier,ratio of active component of catalyst,roasting temperature and roasting time were studied and the best preparation condition had been determined.The experimental results indicated that the catalyst of Li2O/MgO had a higher activity under follow optimum preparation conditions of Li element 3 wt%of soaked liquid,roasting temperature 600 ℃and roasting time 6 h.Under the transesterification conditions of reaction temperature 65 ℃,methanol/oil molar ratio 9∶1,solid base catalyst dosage 2%,reaction time 3 h,methyl ester of Pistacia chinensis Bunge oil fatty acids content could achieve 98%.The fatty acid methyl ester content remained 90%after the solid base catalyst was reused for ten times.The quality criteria of the biodiesel produced from pistacia chinensis bunge seed oil met the same standards to ASTM of US and DINE of Germany.

pistacia chinensis bunge seed oil,biodiesel,transesterification,solid base

TQ645

A

1003-0174(2011)11-0051-04

2010-12-22

邢晓平,女,1975年出生,博士,副教授,生物质能源