汉麻籽油喷雾干燥微胶囊工艺的研究

2011-11-20李艳茹

李艳茹

(陕西师范大学体育学院,西安 710162)

汉麻籽油喷雾干燥微胶囊工艺的研究

李艳茹

(陕西师范大学体育学院,西安 710162)

研究了喷雾干燥法制备汉麻籽油微胶囊的生产工艺,通过正交试验,确定了制备稳定的微胶囊乳化液的参数为:大豆分离蛋白与麦芽糊精的比例为1∶1.0,心材与壁材的比例为1∶1.5,乳化液总固形物质量浓度25 mg/mL。得到的微胶囊化汉麻籽油外型近球型,粒径大小在4~7 μm左右,溶解度>90%。

汉麻籽油 微胶囊 喷雾干燥

汉麻籽又称火麻籽,属于大麻的果实,是一种油料作物。据测定:汉麻籽约含30%的脂肪,其中不饱和脂肪酸质量分数高达85%。但含高度不饱和脂肪酸的油脂在加工、贮存中易氧化酸败,如果直接服用口感不好也不方便。因此,利用微胶囊技术将汉麻籽油制成微胶囊化产品,可避免油脂的氧化变质,提高其储存、运输和应用的方便性。

目前,微胶囊化应用最广泛的是喷雾干燥法。其原理是将心材汉麻籽油分散于已液化的壁材中混合均匀,在热气流中喷雾雾化,使溶解壁材的溶剂瞬间蒸发除去而得到颗粒粉末状微胶囊产品。此方法干燥速率高、时间短,产品具有良好的分散性和溶解性,且操作简单灵活,适合于工业化生产。本研究旨在研究汉麻籽油的微胶囊化工艺,以期更好的保存汉麻籽油产品,发挥其功效成分,拓展其应用范围。

1 材料与方法

1.1 材料与试剂

甘肃大清麻,超临界法所得汉麻籽油,室温下N2吹干其中溶剂。

大豆分离蛋白、麦芽糊精、黄原胶、蔗糖酯:市售,食用级。无水乙醚,石油醚均为分析纯。

1.2 试验仪器与设备

LPG-5型高速离心喷雾干燥机:天津干燥设备有限公司;FJ-200高速分散均质机:上海标本模型厂;电热恒温鼓风干燥箱:上海一恒科技有限公司;OLYMPUS-SO51型光学显微镜:南京锐光光学仪器有限公司。

1.3 试验方法

1.3.1 工艺流程

称取一定量的壁材溶解在50~60℃的蒸馏水中→保持混合溶液温度为60℃→搅拌20 min→缓缓加入乳化剂和汉麻籽油→继续搅拌10 min→均质乳化→乳化液喷雾干燥→冷却→微胶囊产品

1.3.2 测定指标和微胶囊质量评定

1.3.2.1 微胶囊包埋效果的评价[1]

微胶囊化效果可用包埋率来衡量。包埋率的测定方法:

包埋率=(1-微胶囊表面油含量/微胶囊总油含量)×100%

微胶囊表面油的测定[2]:用石油醚作为溶剂,准确称取2 g产品,将40 mL石油醚分3次加入,每次均振荡,过滤,合并滤液,将滤液在90℃水浴加热,蒸出石油醚,称重,得油的质量即微胶囊表面油。

微胶囊总油的测定:用无水乙醚作溶剂,微胶囊破碎后,用索氏提取法测定产品的总油含量。

1.3.2.2 微胶囊产品溶解度的测定

称取5.0 g微胶囊产品,倒入50 mL杯中,加入室温38 mL的蒸馏水,分两次将样品溶解,并移入带50 mL离心管中,于1 000 r/min心10 min,取出上层悬浮物,置于50 mL烧杯中,再加入38 mL的蒸馏水溶解,摇匀,并移入带50 mL离心管中,于1 000 r/min离心10 min。将上层悬浮物移入己知重量的蒸发皿中,置于105℃烘箱中干燥至恒重。

溶解度按下式计算:

溶解度=[(m2-m1)/(1-C)m]×100%

式中:m为样品质量/g;m1为蒸发皿质量/g;m2为蒸发皿质量+不溶物质量/g;C为样品含水量/%。

1.3.2.3 微胶囊产品粒度的测定

光学显微镜于1 600倍随机测20粒微胶囊。

1.3.2.4 微胶囊产品水分的测定采用热干燥法。计算公式:水分=(m3-m4)/m

式中:m4为恒重后称量皿质量/g;m3为恒重后称量皿和样品质量/g;m为样品原有质量/g。

1.3.2.5 滞留率的测定[2]

微胶囊产品表面油的提取:准确称取微胶囊样品2.0 g,至干燥称重的锥形瓶中(样品与瓶总质量为m1),加入30 mL乙醚振荡提取10 min,用已知质量m2的滤纸过滤样品,并用10 mL乙醚洗涤锥形瓶和滤纸,于60℃烘干并冷却称重m5。

表面油=m1+m2-m5

2 结果与讨论

2.1 汉麻籽油微胶囊乳液单因素试验

根据文献报道[3-4],经过预试验,选用大豆分离蛋白和麦芽糊精作为壁材。在35~40 MPa均质,进风温度180℃,出风温度90~93℃的喷雾干燥条件下,以单因素试验研究壁材的复配比例、心材与壁材的比例、总固型物含量对微胶囊化效率的影响,以黄原胶为稳定剂,添加量0.3%,以蔗糖酯为乳化剂,总添加量1.0%。

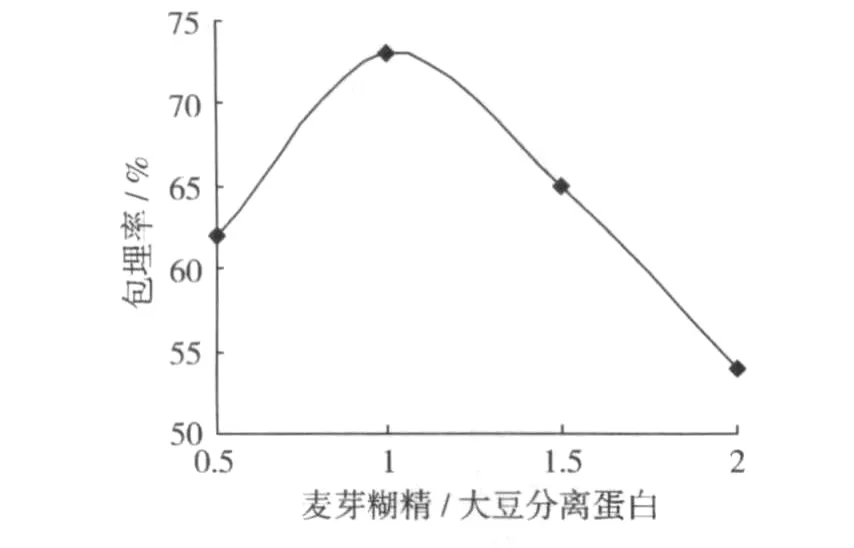

2.1.1 壁材配比对汉麻籽油微胶囊化效率的影响

从图1可以看出,当大豆分离蛋白与麦芽糊精的比例由 1∶2.0 增加到 1∶1.0 的过程中,微胶囊化产品的效率呈上升的趋势,当比率为1∶1.0是微胶囊化效率最高。大豆分离蛋白与麦芽糊精的比率直接影响到所组成壁材的乳化性、成膜性、黏度及吸潮性。提高大豆分离蛋白的比例,有利于微胶囊效率的提高,原因是大豆分离蛋白的乳化性,成膜性较好,在干燥过程中能在液滴表面形成一层光滑的膜,麦芽糊精覆盖在蛋白质膜的表面,增加了微胶囊的厚度、强度和致密性。从而相对减少心材向壁材表面的扩散和迁移。但当大豆分离蛋白与麦芽糊精的比例增加到1∶0.5时,微胶囊效率反而下降,原因是大豆分离蛋白比例过高,易造成料液黏度过大,不利于喷雾干燥过程的闪蒸脱水,囊壁不能快速形成。

图1 壁材配比对微胶囊化效率的影响

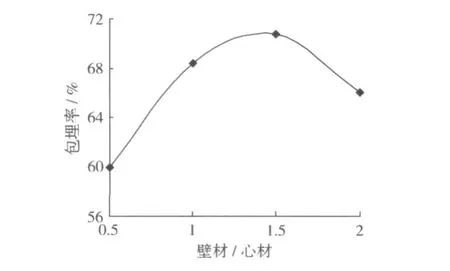

2.1.2 心材与壁材比例对汉麻籽油微胶囊化效率的影响

从图2可以看出,当心材与壁材比例由1∶0.5减小到1∶1.5的过程中,微胶囊化效率逐渐提高,原因是壁材量的增加,使得干燥中液滴成膜速度增加,心材损失减少,从而提高了微胶囊效率。但若继续减少心材与壁材的比例,效率反而有所下降,原因是壁材量过高,雾化速度下降,物料在雾化前停留时间增长,心材损失增加[5]。

图2 心材与壁材比例对微胶囊化效率的影响

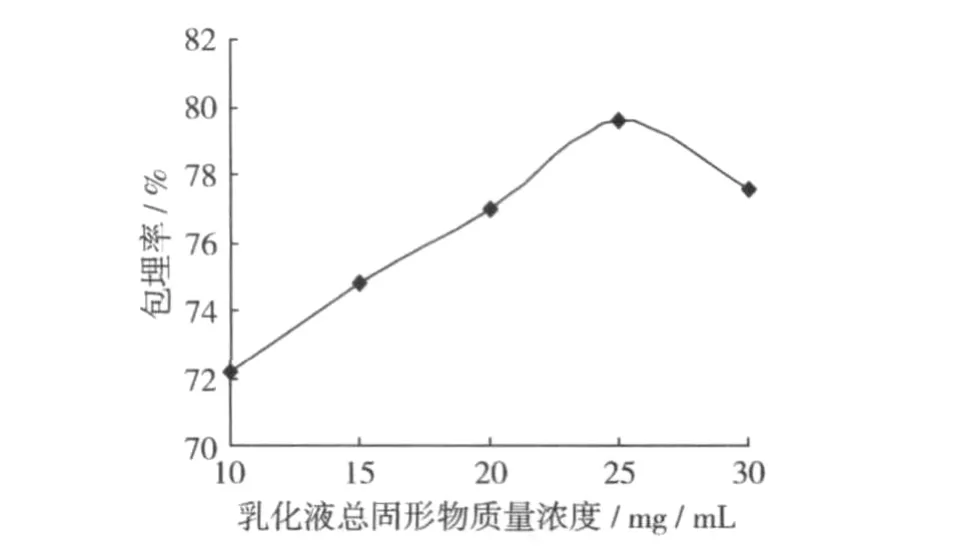

2.1.3 乳化液总固形物质量浓度对汉麻籽油微胶囊化效率的影响

图3 乳化液总固形物浓度对微胶囊化效率的影响

从图3可看出,随着乳化液浓度的增加,汉麻籽油微胶囊效率逐渐上升,在25 mg/mL时包埋率最高。原因是增加乳化液浓度,乳化液中的水分含量降低,在干燥过程中液滴的成膜速度加快,有利于囊壁的形成与其致密度的提高[6]。但继续增加乳化液浓度,微胶囊效率却开始降低。原因是乳液固形物浓度太高,致使乳液过于黏稠,不利于雾滴薄膜的形成,干燥速度反而减慢,甚至会使微胶囊产品出现焦化现象,影响产品质量。

2.2 汉麻籽油喷雾干燥微胶囊化工艺参数的优化

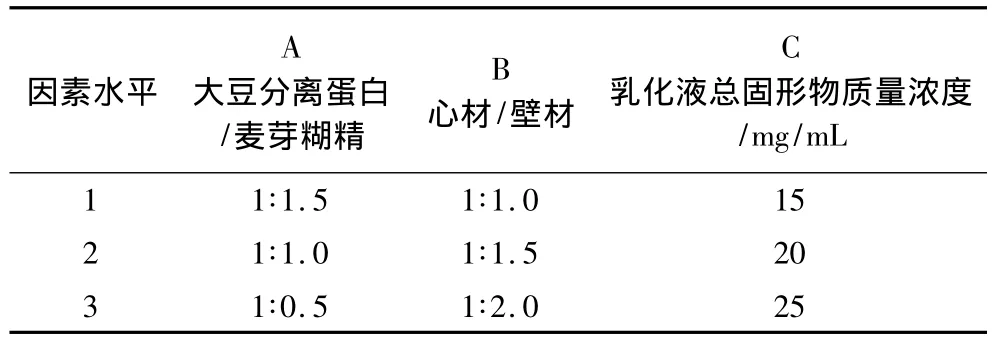

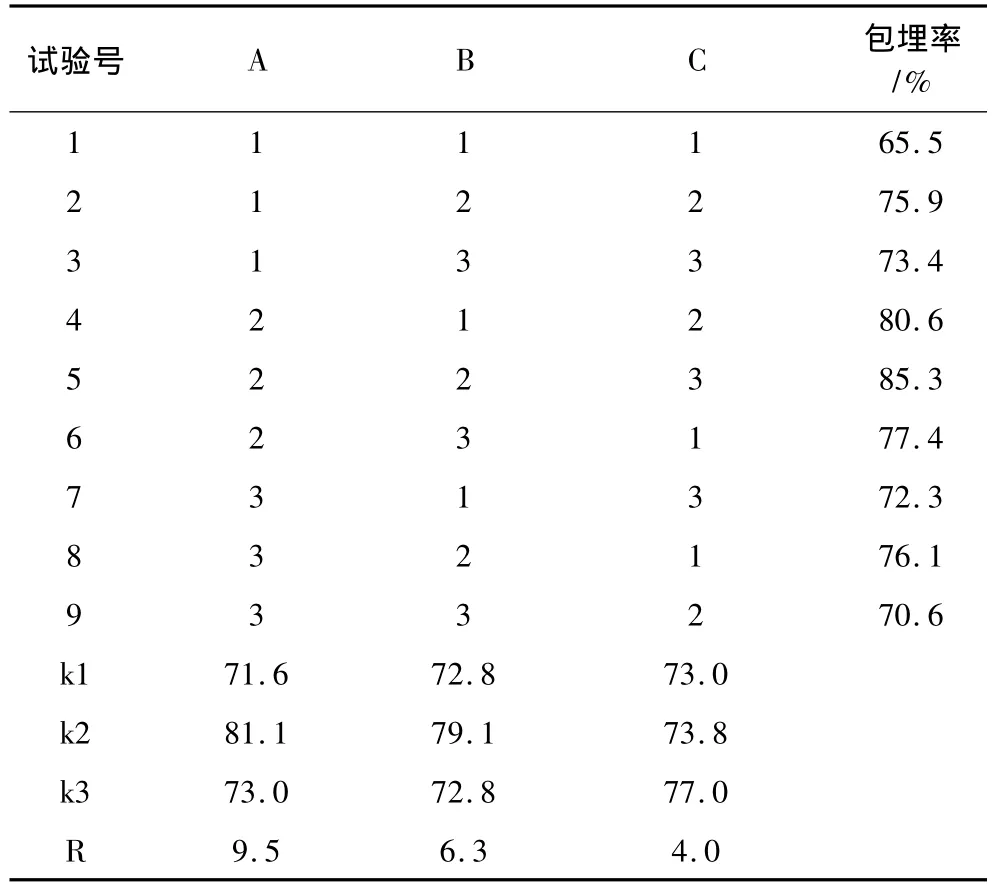

在单因素试验的基础上,进行正交试验优化汉麻籽油微胶囊的配方。三因素分别为壁材配比、心材与壁材比率、乳化液总固形物含量,在35~40 MPa均质,进风温度180℃,出风温度90~93℃的喷雾干燥。以微胶囊化效率为评价指标,测定、计算其包埋率,并进行工艺参数优化。

表1 喷雾干燥汉麻籽油微胶囊乳液配方正交试验因素水平表

表2 喷雾干燥汉麻籽油微胶囊乳化液配方正交试验结果

试验结果表明:影响汉麻籽油微胶囊包埋率的主次顺序为:A>B>C,即壁材的配比对汉麻籽油微胶囊化效率影响最大,其次为心材和壁材的比例,乳化液总固形物含量对汉麻籽油微胶囊化效率影响最小。最优工艺条件为A2B2C3,即大豆分离蛋白与麦芽糊精的比例为 1∶1.0,心材与壁材的比例为 1∶1.5,乳化液总固形物质量浓度为25 mg/mL。

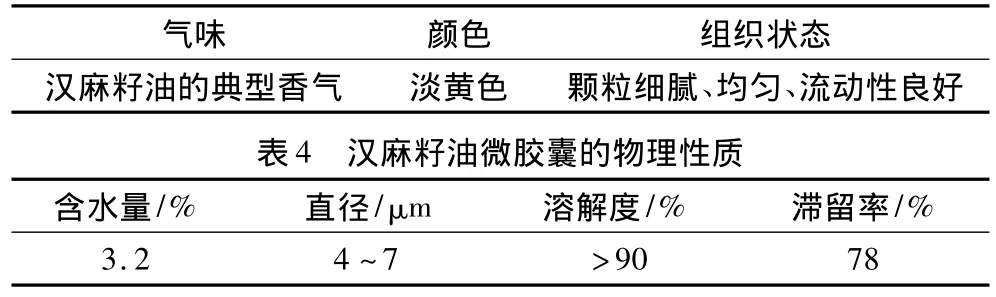

2.3 微胶囊产品的质量评价

对于微胶囊产品,不同的壁材、心材和工艺条件制得的产品性能相差很大。本试验选择含水量、粒度、溶解度3个参考指标,根据上述工艺条件,所得汉麻籽籽油微胶囊的感观评定和物理性质见表3与表4。

表3 汉麻籽油微胶囊的感观性状

从表3和表4可以看出,微胶囊化汉麻籽籽油为淡黄色粉末,无异味,具有汉麻籽油正常的香味,含水量为3.2%,溶解性好,热水冲泡能很快溶解。通过扫描电镜观察,微胶囊颗粒较圆整,基本接近球形。通过乙醚溶洗包结物表面吸附油,测定计算滞留率为78%。说明该工艺条件下微胶囊化的过程中,汉麻籽油的损失较小。

3 结论

3.1 汉麻籽油微胶囊化适宜的壁材是大豆分离蛋白和麦芽糊精,利用这些壁材能够得到色泽淡黄、粒度好、包埋率较高的微胶囊粉末。

3.2 确定了汉麻籽油微胶囊化最佳工艺参数:大豆分离蛋白与麦芽糊精的比例为1∶1.0,心材与壁材的比例为1∶1.5,乳化液总固形物浓度为25 mg/mL。

3.3 所得微胶囊粉末,均匀、细腻、流动性好、溶解性好、稳定性高,通过测定滞留率,汉麻籽油损失小,包埋效果好,有效成分不易损失。

[1]阎师杰,吴彩娥,寇晓虹,等.核桃油微胶囊化的工艺研究[J].学业工程学报,2003,19(1):168 -171

[2]黄英雄,孙红明,华聘聘.微胶囊化粉末油脂制品表面油测定方法的研究[J].中国油脂,2002,27(4):61-63

[3]王亮,张憋,张少宁,等.微胶囊壁格选择对粉末油脂品质的影响[J].无锡轻工大学学报,2003,22(2):83-87

[4]冯卫华,刘邻渭,许克勇.猕猴桃籽油微胶囊化技术研究[J].农业工程学报,2004,20(1):234 -237

[5]金敬宏,吴素玲,孙晓明,等.花椒精油微胶囊工艺的研究[J].中国野生植物资源,2003,22(1):55 -57

[6]朱选,阳会军,黄慧敏,等.β-胡萝卜素微胶囊工艺参数的研究[J].食品与机械,2000,(5):11-13

[7]冯卫华.猕猴桃籽油微胶囊化技术的研究[D].西北农林科技大学,2003,6

[8]孙爱东,葛毅强,蔡同一.微胶囊技术生产固体甜橙精油的研究[J].山东农业大学学报,2001,32(1):59 -63.

Study on Microcapsule Technology of Hemp Seed Oil by Spray Drying

Li Yanru

(Sport College of Shaanxi Normal University,Xi'an 710162)

The microcapsule technology by spray - drying of hemp seed oil was studied in this paper.The parameters of producing stable microcapsule were established by orthogonal experiment as follows:soybean protein isolate/maltodextrin was 1∶1.0,core/wall was 1∶1.5,and the concentration of total solids in emulsion was 25 mg/mL.The microcapsule hemp seed oil obtained was nearly spheroidal,the grain size was about 4 ~ 7 μm and the solubility was>90%.

hemp seed oil,microcapsule,spray - drying

TS224

A

1003-0174(2011)12-0060-04

2011-03-02

李艳茹,女,1976年出生,硕士,运动与营养