全国产1 450 mm五机架全连续冷轧机组

2011-11-18赵团民

赵团民,黄 煜,张 凯,计 江

(中国重型机械研究院有限公司,陕西 西安 710032)

1 前言

目前,国际上成套提供高速冷连轧装备基本上被德国、日本等几个少数国家垄断。在国内,高速冷连轧设备几乎都由国外供货商成套,国内设备供货企业也只进行了局部的机械设备的设计、转化、制造工作,更谈不上具有自主知识产权一套国产化的高速冷连轧设备。1450 mm五机架全连续冷轧机组由中国重型机械研究院有限公司设计成套,按照可靠、稳定、经济、实用的原则,除部分硬件和仪表外,全部采用国产化技术和设备,国产化的过程控制系统进行轧制参数设定计算、模型自适应及自学习、轧制程序优化,以保证技术指标的先进性和关键技术的可靠性。

2 机组工艺流程及主要技术参数

2.1 机组工艺流程

按照整个生产计划安排,酸洗后的热轧带卷在开卷机上开卷,经入口横切剪切掉带钢头部不合格部分,并送到焊机处,与已准备好的前一卷带钢的尾部焊接起来。焊接后的带钢,经过入口活套送至五机架冷连轧机前张力辊组,带钢经过双纠偏辊、测张辊、带钢对中装置进入1#轧机。带材经过五机架连续轧制使带材获得所需要的厚度和板形。通过设在机组尾部的张力卷取机的工作,将连续的带钢卷成钢卷,当钢卷达到所要求的重量或卷径时由机后的滚筒式飞剪将带材剪断,分卷后经由卸卷小车卸卷送至运输机上,称重、打捆后运往成品库或供镀锌、连退机组。机组工艺流程如图1所示。

图1 五机架全连续冷轧机工艺流程图Fig.1 Process flow of 5-Stand TCM

2.2 机组主要技术参数

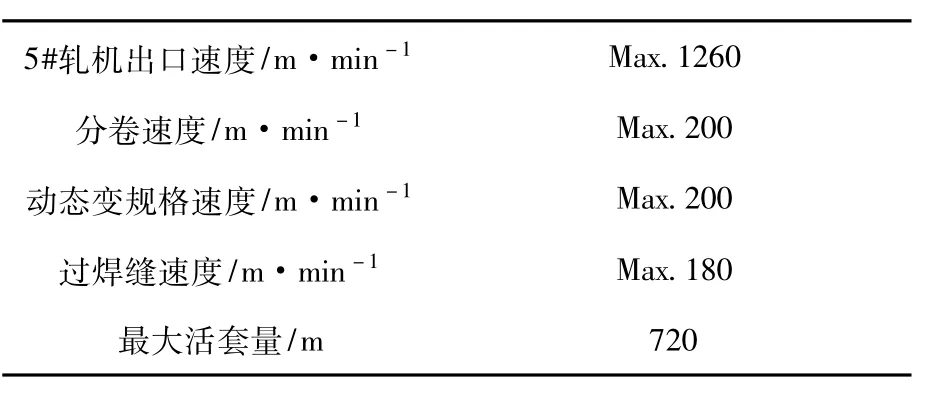

根据用户提出的产品大纲,经计算和反复论证比较,最终确定该机组的主要技术参数如表1所示。

表1 1 450 mm五机架全连续冷轧机组主要技术参数Table 1 Main technological parameters of 1450 mm 5-Stand TCM

5#轧机出口速度/m·min-1Max.1260分卷速度/m·min-1 Max.200动态变规格速度/m·min-1 Max.200过焊缝速度/m·min-1 Max.180最大活套量/m 720

3 机组设备的技术特点

(1)上料双系统(上卷车、开卷、夹送矫直、切头),自动闪光对焊、进料六层活套。

(2)国产自动闪光对焊,主要完成带头带尾的牵引;入、出口对中;带头带尾端头定位;入、出口夹紧;带头带尾剪切;闪光对焊;焊缝刨光;冲信号孔;冲边月牙等使前一个钢卷的尾部与后一个钢卷的头部通过焊机连接,使得入口部分可以连续操作。

(3)活套为一车一卷扬六层式水平活套,钢带通过1号和2号张力辊组进入入口活套,活套保证在焊接停顿时还能不间断的连续轧制。为保证钢带在活套中平稳,在开卷设CPC纠偏系统,活套的入口设有双辊CPC纠偏系统,钢带回辊的一侧都设有一单辊CPC纠偏系统。

(4)在轧机入口设置了双辊式CPC高精纠偏系统,带钢机械对中装置和3号、4号张紧辊组以及三辊稳定装置等。在穿带和带钢轧制过程中实现对中控制,以补偿来料带钢的镰刀弯,这对形成良好的塔形非常重要。

(5)1#~4#轧机采用四辊机型,工作辊采用正弯辊5#轧机采用六辊UCM机型,工作辊正、负弯辊和中间辊正弯辊、中间辊横移,末架轧机入口多区域工作辊冷却,其中5#轧机的工作辊正、负弯辊操作侧、传动侧单独控制。能够获得稳定的轧制、高质量的板形、巨大的横向刚度系数和大压下率,尤其对较硬的、较宽的和较薄的带钢更能发挥出其优势。

(6)轧机轧制线标高斜楔自动调整,工作辊在线快速换辊,轧辊轴承采用油气润滑。

(7)乳化液系统能灵活提供2种基本运行模式和2种乳化液浓度,根据不同的轧制产品和工艺要求确定相适应的的运行模式。

(8)1#轧机入口、机架间、5#轧机出口配置张力计,1#轧机入口出口、5#轧机出口配置X射线测厚仪和激光测速仪,压下系统采用MOOG伺服阀、Sony-MD50位移传感器,实现自动厚度和张力控制(AGC和ATC)。

(9)直流传动系统选用SIEMENS公司生产的6RA70系列全数字直流调速控制器,交流传动系统采用SIEMENS生产的6SE440和6SE70系列变频器,均通过通讯板与PLC等自动化控制系统通讯,进行实时数据交换。

(10)自动化系统由二级构成,基础自动化(L1)系统中配置SIEMENS公司三套TDC控制器和三套S7-400控制器,来完成机组设备的通用功能/专用功能/网络集成功能/监控功能;过程自动化(L2)系统主要完成轧制过程的实时数据进行记录和分析整理、轧制规程管理、轧制工艺参数计算和设定、模型自适应、操作运行状态诊断及报警显示等。

4 结束语

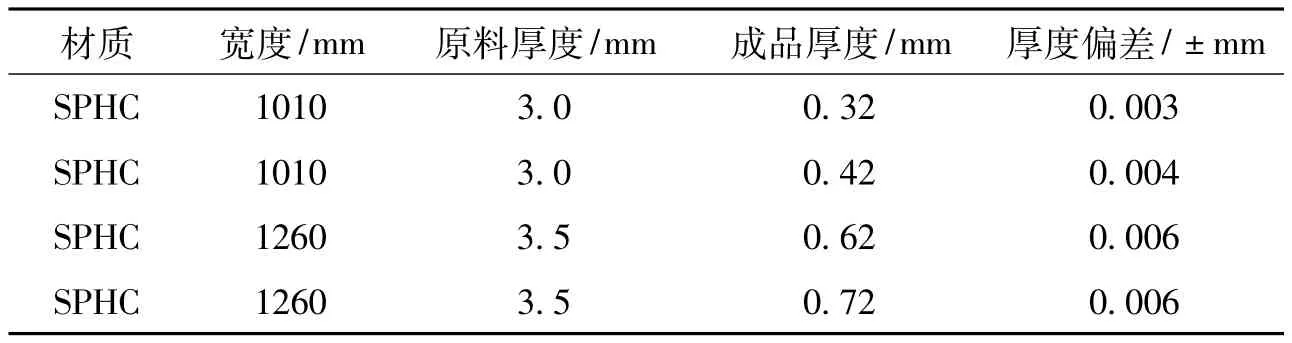

机组投产以来,轧制成品最薄厚度0.32 mm,轧制成品最大宽度1 260 mm,厚度控制系统中采用了前馈控制、反馈控制、监控控制、机架间张力闭环控制、流量控制以及补偿控制等先进的厚度控制技术,使带钢的厚度偏差得到严格控制。部分规格成品及其厚差见表2。

表2 机组现场生产的部分规格成品及其厚差Table 2 Finished products produced by TCM and their accuracy error of thickness

中国重型机械研究院为某公司成套的1 450 mm五机架全连续冷轧机组是国内第一条自主设计、自主制造完全国产化的现代化大型冷连轧机组,该机组的成功投产,打破了国外一统或国内集成(外商负责三电)连轧机组的局面,这一现状的改变,将打开新的市场局面,对推动我国重大装备自主创新、技术水平升级、结构调整和冷连轧装备国产化均有重大意义。

[1] 王廷溥.板带材生产原理与工艺[M].北京:冶金工业出版社,1995.

[2] 邹家祥.轧钢机械(3版)[M].北京:冶金工业出版社,2000.

[3] 朱龙根.简明机械零件设计手册(第2版)[M].北京:机械工业出版社,2005.

[4] 赵团民,高林林,计江.马口铁基板冷轧机组的关键技术[J].重型机械,2008(1).