1 420六辊冷连轧机工作辊止推轴承烧损原因分析与仿真

2011-11-18赵庆林

陈 兵,张 雷,赵庆林

(北京科技大学机械工程学院,北京 100083)

1 前言

某钢企新建宽幅冷轧线自2009年5月投产半年以后,生产线机组核心设备——六辊冷连轧机操作侧上工作辊止推轴承开始出现烧毁,至今已达数十套,严重影响机组生产的顺利进行,使企业蒙受了严重的经济损失。本文利用有限元分析软件Ansys对在轧制力和弯辊力作用下,受中间辊轴向窜动量的影响时上下工作辊在止推轴承段的挠曲度和曲线形态进行分析,探索上工作辊止推轴承烧损的原因,进而对结构进行相应的改进。

2 工作辊轴承配置方式及特点

图1为轧机工作辊操作侧轴承装配图,工作辊采用复合轴承结构,即用两种轴承分别承受径向和轴向载荷。四列圆锥滚子轴承承受径向载荷,轴向载荷由双列圆锥滚子止推轴承承受。

轧机工作辊的各相关参数如下:

工作辊四列圆锥滚子径向轴承 φ220.662 mm/φ314.323 mm/239.712 mm;工作辊两列圆锥滚子止推轴承φ180 mm/φ330/73 mm;工作辊φ435 mm/φ385 mm×1 420 mm;工作辊弯辊力+360 kN/-180 kN,轧机轧制速度范围为300~1 700 m/min,最大轧制力Pmax=1 800 kN。工作辊和中间辊上的轴承都采用人工填充干油脂润滑的润滑方式,支撑辊上的轴承采用稀油循环润滑的方式。

图1 工作辊操作侧轴承装配图Fig.1 Assembly drawing of side bearings of working roll

3 影响因素分析

工作辊轴承是轧钢机主要易损部件之一,轴承的使用寿命对轧制成本和生产效率有着重要的影响。在以往生产实践中,工作辊轴承经常发生在线烧损而被迫中断生产,严重时甚至损坏轧辊,造成较大经济损失[4]。通过现场观察测试发现轧机工作时工作辊止推轴承温度在短时间剧烈升高,导致轴承烧损。在调查研究并查阅了国内外文献[1-3]基础上,初步认为冷轧机组各辊在正常工作情况下,并不是表现为刚体,而是柔性体,在中间辊发生窜辊时,柔性变形尤为明显。工作辊止推轴承在工作辊柔性变形作用下开始承受径向载荷,工作辊止推轴承因承受径向载荷是导致轴承烧损的主要原因。

为了研究不同工艺参数情况下,工作辊操作侧止推轴承位置处的挠曲程度,以六辊轧机工作辊为研究对象,利用有限元软件对该型轧机辊系变形进行了研究,分析计算其承载及变形,解决轴承的烧损问题。

3.1 仿真模型的建立

利用有限元软件Ansys建立了全辊系1/2仿真模型,模型中使用二维杆单元代替轧件,建立的有限元模型如图2所示。

3.2 仿真工况的设计

针对轧制过程中不同带钢宽度、不同工作辊和工作辊弯辊力及不同的中间辊窜辊量设计了6个仿真计算工况,各工况对应的参数值见表1。

图2 有限元模型示意图Fig.2 Schematic diagram of finite element model

表1 仿真计算工况表Table 1 Parameters corresponding to each working condition of simulation calculation

3.3 仿真计算结果

(1)带钢宽度1 300 mm,中间辊无窜动,中间辊弯辊力+500 kN,工作辊弯辊力+360 kN,上下工作辊挠曲曲线如图3所示。

图3 上下工作辊挠曲曲线Fig.3 Deflection curves of upper and lower working roll

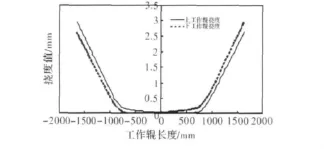

(2)带钢宽度700 mm,中间辊窜动量366 mm,中间辊弯辊力+500 kN,工作辊弯辊力+360 kN,上下工作辊挠曲曲线如图4所示。

图4 上下工作辊挠曲曲线Fig.4 Deflection curves of upper and lower working roll

图4中上下工作辊的挠度曲线不再是反对称,这主要是因为,在带钢较短时,小杆与带钢间的接触力很大,使得工作辊在轴向的位移增加,而模型中对工作辊传动侧端部进行了轴向位移约束,工作辊存在向工作侧的刚性位移,造成上下工作辊挠度曲线的不对称。

(3)带钢宽度1 300 mm,中间辊窜动量108 mm,中间辊弯辊力+500 kN,工作辊弯辊力+360 kN,上下工作辊挠曲曲线如图5所示。

图5 上下工作辊挠曲曲线Fig.5 Deflection curves of upper and lower working roll

(4)带钢宽度700 mm,中间辊窜动量366 mm,中间辊弯辊力+500 kN,工作辊弯辊力为0,上下工作辊挠曲曲线如图6所示。

图6 上下工作辊挠曲曲线Fig.6 Deflection curves of upper and lower working roll

(5)带钢宽度1 300 mm,中间辊窜动量108 mm,中间辊弯辊力+500 kN,工作辊弯辊力为0,上下工作辊挠度曲线如图7所示。

图7 上下工作辊挠曲曲线Fig.7 Deflection curves of upper and lower working roll

(6)带钢宽度700 mm,中间辊窜动量366 mm,中间辊弯辊力为0,工作辊弯辊力-18 N,上下工作辊挠度曲线如图8所示。

图8 上下工作辊挠曲曲线Fig.8 Deflection curves of upper and lower working roll

根据仿真计算结果,可以整理得到各个工况下上下工作辊轴线在操作侧止推轴承段的挠度差见表2。

表2 上下工作辊轴心线在操作侧止推轴承段的挠度差 mmTable 2 Deflection difference of axial lines of upper and lower working rolls in side thrust bearing section

3.4 仿真结果分析

通过上述仿真计算结果可以得出以下结论:

(1)在正常生产中,由于UCM轧机结构的不对称性,操作侧上工作辊止推轴承处的挠曲程度大于下工作辊的对应位置的挠曲程度,且之间的差值与中间辊窜动量、工作辊弯辊力和带钢宽度有密切关系。

(2)随着中间辊窜动量的增加,或工作辊弯辊力的增大,上下工作辊操作侧止推轴承位置处的挠度差也随之增加。

(3)在某些工况下,止推轴承段的挠度值的差值达到接近1 mm,即止推轴承的内圈的倾斜量达到接近1 mm,而其外圈在轴承座(因受轴承座侧向锁紧板、弯辊缸活塞杆T型端和径向轴承宽度的制约而不能自由弯曲)和外盖板的阻挡下不能完全随内圈弯曲,这将导致止推轴承会承受一定的径向力,即工作辊弯辊力。因此,止推轴承分担的工作辊弯辊力的大小取决于工作辊挠曲度、外盖板的预压紧力(拧紧力)、止推轴承外圈与轴承座内孔间的间隙、工作辊弯辊缸活塞杆T型端上下圆柱表面的曲率、轴承座侧向锁紧板间隙、径向轴承对轴承座的制约能力。

3.5 径向载荷定量影响分析

工作辊所受轴向力为最大轧制力的0.5~1%[5],这里假定轴承承受轴向力不变,径向承载量变化对轴承寿命影响见表3。

表3 径向承载量对轴承寿命影响Table 3 Influence of oad carrying capacity in radial direction on bearing lifetime

由表3可以得到,轴承寿命随着径向承载量的增加而显著降低,可见径向承载对止推轴承寿命影响很大。

4 改进措施

针对以上分析原因,提出了以下改进措施:

(1)操作端轴承座和轧机牌坊一定要无间隙固定,降低轧制过程中轧制反力对工作辊轴承的冲击。

(2)保证工作辊止推轴承外圈和轴承座内孔之间拥有适量的游隙,防止工作辊发生挠曲变形时止推轴承外圈和轴承座接触而承受径向载荷。

(3)轴承安装过程中要保证轴承和工作辊同轴度要求,减小由于工作辊和轴承孔同轴度不高引起的额外挠度。

(4)冷却水的进入也会造成润滑脂的乳化导致润滑脂失效,从而引发轴承烧损事故[4],故要定期加注轴承润滑油脂。

5 结束语

通过分析得出止推轴承承受径向载荷是导致其烧损的主要原因,对此提出了以上4点改进措施。同时轴承烧毁是一个系统原因,要多方面综合考虑才能有效地解决问题。

[1] Roger L.Ebaugh,Edward F.Nowak,Chock and roll maintenance and its effect on work roll bearings[J].I-ron and Steel Engineer,1978,55(11):64 -68.

[2] 张宁峰,张贵春.高线粗中轧机轴承烧损原因及对策[J].江西冶金,2008,28(4):21-23,39.

[3] 饶静.轧机轴承烧损事故分析及改进措施[J].河南冶金,2006,14(5):49-50.

[4] 王金元,邓效忠.四辊轧钢机工作辊轴力计算[J].轴承,2006,(10):1-3.

[5] 陈占福,申光宪.2350铝箔轧机工作辊止推轴承寿命及事故分析[J].重型机械,1999,(2):36-38.