相转移剂存在下大豆油脂肪酸单甘脂的合成

2011-11-17司俊玲

李 红 司俊玲 张 宇

(郑州轻工业学院食品与生物工程学院,郑州 450002)

相转移剂存在下大豆油脂肪酸单甘脂的合成

李 红 司俊玲 张 宇

(郑州轻工业学院食品与生物工程学院,郑州 450002)

以大豆油和甘油为原料,研究了碱催化下大豆油甘油解生成脂肪酸单甘脂的合成反应。同时,利用单因素试验对影响单甘脂质量分数的几种重要因素 (如反应温度、催化剂、相转移剂、碱用量、反应时间、反应物料物质的量比)进行讨论,通过正交试验,确定了制备大豆油脂肪酸单甘酯的最佳工艺条件:甘油与大豆油物质的量比为 2.5∶1,0.4%的 NaOH为催化剂,辅以 0.4%的四丁基溴化铵为相转移催化剂,于反应温度200℃下反应时间 3 h,得到单甘酯的质量分数为 62.6%,为单甘脂的合成提供了一种改进的方法。

大豆油 甘油 碱 相转移剂 单甘酯

单脂肪酸甘油酯 (Monoglycerides),简称单甘酯(MG),有两种构型,即:α-MG和β -MG(图 1)。由于它具有一个亲油的长链烷基和两个亲水的羟基,因而具有良好的表面活性,被广泛地应用于食品、化妆品、洗涤剂等工业中[1-4]。此外,一些结构特殊的单甘酯,因其具有良好的生物配伍性,还被作为药物的前体及载体加以研究推广[5]。

图 1 单甘脂的结构

目前,单甘脂的合成方法主要有化学法[6-8]和酶法[9-12],其中,酶催化合成法虽然具有选择性高,反应条件温和,对设备要求不高等优点,但是其产率较低,且脂肪酶价格较高,现仅停留在实验室阶段,工业化生产受到一定限制。工业上合成单甘脂主要采用化学法,包括直接酯化法和甘油解法两种基本类型,其中,甘油解反应是油脂和甘油在催化剂的作用下进行酯交换反应生成单甘脂,由于甘油与油脂的混溶性较差,因此,反应受到一定程度的限制。本试验针对油脂与甘油混溶性差的特点,设想通过加入一定量的相转移剂增加油脂与甘油的混溶性,进而促进反应进行,实现对化学法合成大豆油单甘脂工艺的优化。

1 材料与方法

1.1 试验材料

金龙鱼大豆油:益海 (周口)粮油工业有限公司。

氢氧化钠、醋酸钾、磷酸钾、硫代硫酸钠、无水碳酸钠均为分析纯:天津市化学试剂一厂;甘油、碘化钾、高碘酸、高氯酸、冰乙酸、重铬酸钾、四丁基溴化铵均为分析纯:天津市科密欧化学试剂有限公司。

1.2 主要仪器

BS200S型电子天平:北京赛多利斯天平有限公司;85-2型恒温磁力搅拌器:江苏中大仪器厂;HG101-1B电热鼓风干燥箱:南京实验仪器厂;SHZ-D III真空水循环泵:巩义市英峪予华仪器;真空干燥箱:无锡太湖石化装备厂。

1.3 试验方法

将一定物质的量比的甘油和大豆油,加入到 100 mL的三口烧瓶中,称取 0.4%的四丁基溴化铵 (以大豆油质量计)和一定量的催化剂,加入三口烧瓶,真空下放入油浴中缓慢升温到 80℃,在此温度下反应2 min,然后升温到 200℃,反应一定时间后立即用磷酸中和至 pH为 6~7,并快速冷却到 110℃,固化得到蜡状产品。

产品的单甘脂质量分数用高碘酸法测定[13]。

2 结果与讨论

2.1 单因素试验结果与分析

2.1.1 温度对大豆油甘油解反应的影响

要使醇解反应顺利进行,反应物料间应有充分的互溶性。而在常温下甘油在普通脂肪中的溶解度仅为 4%左右[14],因此,在醇解反应中可通过加热和搅拌,保持甘油在豆油中的最大溶解度,以提高反应速率。然而,温度不是无限制提高的,其控制还取决于豆油及单甘脂的热稳定性 (图 2)。选取温度控制在 200℃。

图 2 温度对大豆油甘油解反应的影响

2.1.2 催化剂种类对大豆油甘油解反应的影响

甘油与豆油物料以 2.5∶1(物质的量比),加入 0.4%的催化剂,反应时间 3 h。考察了催化剂种类对大豆油的甘油解反应的影响,结果见图 3。可见 NaOH的催化活性相对较高,选择 NaOH为催化剂。

图 3 催化剂种类对大豆油甘油解反应的影响

2.1.3 催化剂用量对大豆油甘油解反应的影响

考虑到催化剂用量可能是影响反应的主要因素,于是选定 0.2%、0.3%、0.4%、0.5%、0.6%5个水平,甘油与大豆油以 2.5∶1(物质的量比),NaOH为催化剂,反应 3 h后,考察催化剂用量对大豆油甘油解反应的影响,结果如图 4。

图 4 催化剂用量对大豆油甘油解反应的影响

从图 4中可以看出,随着催化剂用量的增加,单甘脂质量分数增加,当用量超过 0.4%后,单甘脂质量分数基本无变化,说明此时催化剂已经接近饱和。考虑到效率和成本,选择催化剂用量为 0.4%。

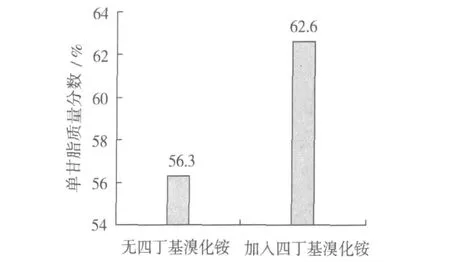

2.1.4 相转移剂对大豆油甘油解反应的影响

在甘油与豆油的反应中,甘油是水溶性的,豆油是脂溶性的,两种反应物互溶性很差,反应不容易进行。于是考虑通过加入 0.4%的相转移剂——四丁基溴化铵 (以大豆油质量计),增加甘油与豆油的互溶性,提高产物的含量,结果见图 5。

图 5 相转移剂对大豆油甘油解反应的影响

由图 5可以看出,加入四丁基溴化铵后,产物浓度有所提高,因此,在后面的反应中选择加入一定量的相转移剂四丁基溴化铵。

2.1.5 反应时间对大豆油甘油解反应的影响

选定 2、2.5、3、3.5、4 h 5个水平 ,甘油与豆油的物质的量比为 2.5∶1,催化剂为 NaOH,用量 0.4%,同时加入 0.4%的四丁基溴化铵作为相转移剂,考察时间对大豆油甘油解反应的影响,结果如图 6所示。可以看出,随着反应时间的延长单甘脂质量分数增加,当时间超过 3 h后,单甘脂质量分数有所下降,可能是因为随着时间的延长,体系中甘油的量降低,使反应向逆方向进行,生成的单甘脂部分变成甘二酯或甘三酯。因此,最佳时间选择 3 h。

图 6 反应时间对大豆油甘油解反应的影响

2.1.6 物料比对大豆油甘油解反应的影响

选取甘油与豆油物质的量比分别为 2∶1、2.5∶1、3∶1、3.5∶1,加入 0.4%的 NaOH为催化剂 ,0.4%的四丁基溴化铵作为相转移剂,反应 3 h,考察物料比对大豆油甘油解反应的影响,结果见图 7。

图 7 物料比对大豆油甘油解反应的影响

从图 7看出物料比对反应的影响较大,甘油过量有利于单甘酯的生成,当甘油与豆油的物质的量比为 2.5:1时,单甘脂质量分数最高,为 62.6%。但继续增加甘油的量,单甘脂质量分数却有所降低,主要是因为油脂的甘油解反应是分步进行的,最初生成 1,3和 1,2-甘油二酸酯,通过第二步酯交换反应生成 -或 (-)单甘脂。随着反应的进行,体系中形成了单甘酯、甘二酯、甘三酯和甘油的多相混合物。过量甘油中的一部分分离下沉,导致甘二酯和甘三酯再生,单甘脂质量分数下降。同时,过量的甘油在200℃下会自身聚合,造成浪费。因此,选择甘油与豆油的最佳物质的量比为 2.5∶1。

2.2 正交试验结果与分析

通过单因素试验发现,按照甘油与豆油的物质的量比为 2.5∶1,加入 0.4%的 NaOH为催化剂,并辅以 0.4%的四丁基溴化铵作为相转移催化剂,于200℃下反应 3 h,豆油甘油解反应效果最好,单甘脂质量分数最高,为 62.6%。然而,豆油的甘油解反应并不是单一因素决定,而是各因素综合作用的结果,因此,还需对该反应进行正交试验,进一步考察各因素综合作用对豆油甘油解反应的影响,从而确定最佳反应条件。因素水平的设计见表 1,正交试验结果见表 2。

表 1 合成单甘酯的因素及水平

表 2 L9(34)正交试验设计及结果

由表 2可以看出,5号试验中得到的单甘脂质量分数最高,为 62.6%,与单因素试验结果一致,即该条件下豆油的甘油解反应效果最好。

各因素对单甘脂质量分数的影响程度大小关系,按从主要因素到次要因素排列为:催化剂种类、物料比、催化剂用量、反应时间。

对单甘脂质量分数指标进行极差分析得到较优条件为 A2B2C2D1,即:按照甘油与大豆油的物质的量比为 2.5∶1,加入 0.4%的 NaOH为催化剂,辅以0.4%的四丁基溴化铵为相转移催化剂,于 200℃下反应 3 h,豆油的甘油解反应效果最好,单甘脂质量分数最高,为 62.6%。

3 结论

通过单因素及正交试验对影响合成大豆油脂肪酸单甘脂的主要因素 (温度、催化剂、相转移剂、底物比、反应时间)进行探讨,确定了以大豆油为原料制备单甘酯的最佳工艺条件:甘油与豆油的物质的量比为 2.5∶1,0.4%的 NaOH为催化剂,辅以 0.4%的四丁基溴化铵为相转移催化剂,于 200℃下反应3 h,大豆油的甘油解反应效果最好,单甘脂质量分数最高 ,为 62.6%。

通过甘油解法生产大豆油脂肪酸单甘酯,工艺合理,成本低,产品质量与酯化法生产的相当,是大豆油深加工的途径之一,具有良好的经济效益和社会效益。

[1]沈卫.单甘酯的性质与用途[J].湖南粮油科技,1987,3:8-13

[2]Alberola C.Phase transitions ofmonoglyceride emulsifier sys2 tems and pearlescent effects in cosmetic creams studied by 13C NMR spectroscopy and DSC[J].Colloids and Surfaces A:Physicochemistry English Aspects,2006,290:247-255

[3]宋国胜,郭祀远,蔡妙颜,等.甘油单月桂酸酯的制备及医药应用[J].应用化工,2001,30(5):18-20

[4]刘书来,毕艳兰,杨天奎.单甘酯合成与其应用 [J].粮食与油脂,2001,(11):30-31

[5]赵国志,毕直棣.中碳链脂肪酸单甘酯制取及其在医药品中应用[J].粮食与油脂,2001,12:3-5

[6]陆振民,袁霞光.脂肪酸甲酯 -甘油体系醇解法合成单甘酯的研究[J].中国油脂,2003,28(3):49-51

[7]Jerome F,Kharchafi G.Adam I,et al.“One pot”and selec2 tive synthesis ofmonoglycerides over homogeneous and heter2 ogeneous guanidine catalysts[J].Green Chemistry 2004,6:72-74

[8]谷玉杰,马石刚,吕剑.合成系列高纯度单脂肪酸甘油酯[J].日用化工业,2006,32:12-14

[9]Ghamgui H.Production of mono-olein by immobilized Staphylococcus simulans lipase in a solvent-free system:Optimization by response surface methodology[J].Enzyme andMicrobial Technology,2006,39:717-723

[10]Tlanwei T.Preparation of PVA/chitosan lipase membrane reactor and its application in synthesis of monoglyceride[J].Journal ofMolecular CatalysisB:Enzymatic,2002,18:325-331

[11]Tlanwei T.The mechanism and kineticmodel for glycerolysis by 1,3 position specific lipase from Rhizopus arrhizus[J].Biochemical Engineering Journal,2005,25:39-45

[12]胡隼,万鹏,王芳,等.脂肪酶催化大豆色拉油甘油解合成单甘酯[J].中国粮油学报,2007,22:80-84

[13]吕德水.单脂肪酸甘油酯总单酯含量的测定 [J].日用化学工业,1996(3):39-40

[14]李建,梁足培.用全氢化猪油制备单甘酯新工艺的研究[J].中国油脂,2003,28(3):40-41.

Synthesis of FattyAcidMonoglycerideswith Presence of Phase Transfer Catalyst

Li Hong Si Junling Zhang Yu

(School of Food and Biological Engineering,Zhengzhou University ofLight Industry,Zhengzhou 450002)

The synthesis of fatty acid monoglycerideswas studied through the reaction of soybean oil and glycer2 olwith presence of alkali as catalyst.The influencing factors,such as reaction temperature,catalyst,additive,reaction time,and mol ratio of glycerol to soybean oil were determined through single factor tests and the process parameters were optimized by an orthogonal experi ment.Results:The obtained optimum conditions are usingNaOH 0.4%as cat2 alyst,n-Bu4NBr 0.4%as additive,mass ratio of glycerol and soybean oil 2.5:1,temperature 200℃,and reaction time 3 h.The yield ofmonoglycerides is 62.6%with the optimum conditions.

soybean oil,glycerol,alkali,phase transfer catalyst,monoglyceride

TS221

A

1003-0174(2011)01-0040-04

郑州轻工业学院 2008年博士基金(000420)

2010-02-06

李红,女,1978年出生,副教授,硕士生导师,食品化学