重防腐涂料用新型附着力促进剂

2011-11-16谢林AndreasFreytagMartinMuth

谢林,Andreas Freytag,Martin Muth

(Enduse Specialist Protective Coatings, BYK-Chemie GmbH, Germany)

【现代涂层技术】

重防腐涂料用新型附着力促进剂

谢林*,Andreas Freytag,Martin Muth

(Enduse Specialist Protective Coatings, BYK-Chemie GmbH, Germany)

环氧涂料由于其优良的抗腐蚀性能和机械性能,被广泛应用于海洋涂料和重防腐涂料。在这些应用中,环氧涂料通常作为底漆直接施工在各种不同的金属底材上。当金属底材的表面处理、施工条件不一样时,要使涂料与底材获得良好的附着力并不容易。使用附着力促进助剂能有效地改善涂料对金属底材的附着力,从而提高涂层的抗腐蚀性能。本文介绍了为改善海洋和重防腐涂料性能而开发的新型附着力促进剂。该附着力促进剂可应用于典型的环氧底漆中,能改善涂料对不同底材的附着力,增进涂料的抗腐蚀性能,同时增加漆膜的柔软性和机械性能。

重防腐涂料;环氧底漆;附着力促进剂;盐雾试验

1 前言

海洋和重防腐涂料的主要功能是保证诸如远洋油轮、深海钻井平台、大型桥梁钢结构等巨额投资的工程项目正常运行。提高海洋和重防腐涂料的防腐性能取决于两方面:涂料本身的耐腐蚀性能和涂料对底材的附着力。自上世纪开始,涂料开发商越来越多地考虑环境保护的因素,趋向于向高固体分、无溶剂甚至水性体系方向发展。

环氧体系因其良好的耐腐蚀性能而被广泛应用于底漆和中间涂层中,在海洋和重防腐涂料中,它大致占 50%的涂料产量。而要获得良好的耐腐蚀性能,涂料和底材之间的紧密结合非常重要。随着高固体分和无溶剂环氧底漆的开发,附着力更成为关键的问题。这是因为:(1)溶剂能保证涂料对底材的有效润湿;(2)在高固体分或者无溶剂体系中,溶剂含量的降低导致涂料对非良好表面处理的底材的容忍度降低;(3)高固体分和无溶剂环氧配方通常基于低分子量的环氧树脂,而低分子量环氧将导致漆膜变脆。

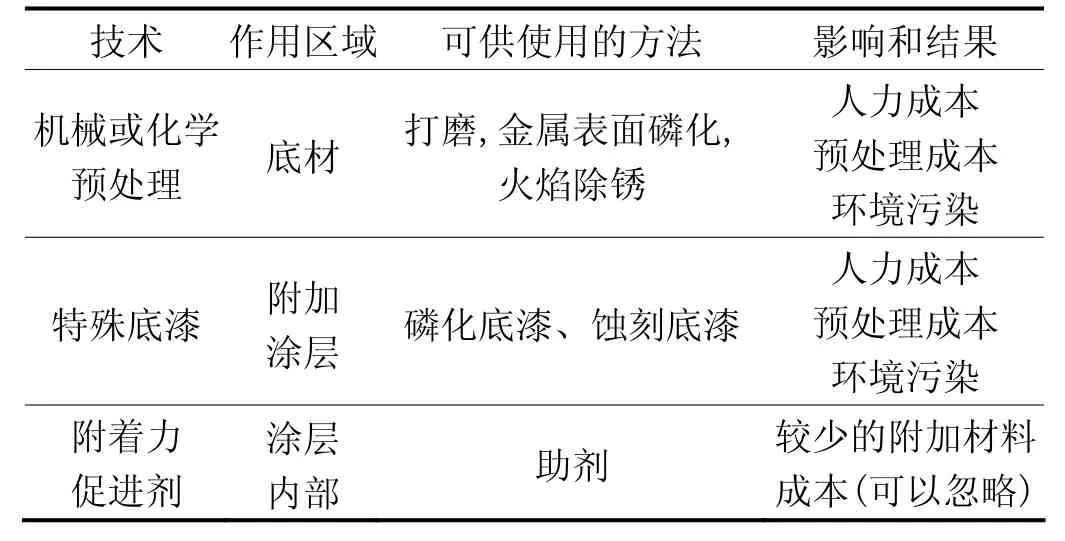

由于涂料本身的价值远低于整个施工费用[1],降低费用的最有效途径应该是降低表面处理的成本和施工成本(例如降低漆膜层数),延长涂膜的使用寿命以及修补间隔。这些可以通过使用高质量的涂料体系来获得。然而对于任何防腐涂料而言,涂料和底材之间的界面总是最薄弱的地方。表 1列出了几种能保证涂料对底材有很好附着力的方法。从中可见,使用附着力促进剂是一种既有效又经济的方法。

附着力促进剂作为一种助剂,可用于提高涂层与涂层之间、或者涂层与底材之间的附着力。这种底材可以是金属、塑料、老化的涂层、玻璃或者水泥等。而涂层则可以是各种各样的体系,比如醇酸、环氧、聚氨酯,既可以是液体,也可以是粉末。本文着重讨论液体环氧涂料对金属底材的附着力。

表1 改善涂料对底材的附着力的方法Table 1 Methods for improving the adhesion of coating to substrates

2 底材的影响及附着力促进剂的作用机理

2. 1 底材的表面处理

良好的表面处理(无油脂、无灰尘)是保证涂料对底材良好附着力的前提条件。表面处理可以从简单的溶剂清洗、手工打磨到喷砂等等。要获得良好的附着力,一个前提条件是涂料对底材要有充分的润湿,即涂料的表面张力必须低于(至少等于)底材的表面张力。相对于传统的涂料体系,水性涂料、低VOC、无溶剂涂料对底材的润湿更困难。兼顾涂料性能以及环境保护的需求,市场上更趋向于选择无溶剂体系。在无溶剂体系中使用的低分子量树脂将会导致漆膜的柔软性变差,在机械压力下更易失去其附着力。

2. 2 附着力促进剂的作用机理

在涂料和底材之间可能发生下列相互作用:化学键(共价键)、离子键/酸–碱相互作用、氢键和双电子层相互作用/范德华力。涂料和底材的附着力可以视为各有关相互作用的总和。附着力促进剂需要迁移到涂料和底材之间,既要与涂料有相互作用,又要与底材有相互作用,起到桥梁的作用。

传统的附着力促进剂,如聚酯、磷酸酯、含有机官能团的硅烷偶联剂、钛酸酯、锆酸酯等,对潮气很敏感,受潮后会很快丧失其功能,而且对无溶剂环氧的固化反应也有负面影响。

3 BYK的新型附着力促进剂

BYK公司开发出一种获得特殊专利的新型附着力促进剂,这种新型的附着力促进剂由聚合物主链连接能与底材反应的功能团和能与涂料体系反应的功能团构成。其中,多种能和涂料反应的基团可以保证它与涂料树脂的充分结合;柔性的主链增加了与反应基团的接触机会,从而增加与涂料体系的相容性并提高涂料的机械性能;可与金属底材形成共价键的功能团能保证涂料对底材的结合力。该附着力促进剂可用以下结构式表示:

相对于传统的硅烷偶联剂,新的附着力促进剂具有的特殊聚合物主链会通过如下方式极大地提高其性能:柔性的聚合物主链保证了反应基团能有效地排列在底材和涂料之间,增加附着力促进剂与涂料的反应性;聚合物主链的特殊柔软性进一步改善了漆膜对底材的附着力和漆膜本身的机械性能;特殊的聚合物技术能有效延长活化期,又不影响漆膜的干燥固化时间。

3. 1 用于试验的金属底材

3. 1. 1 底材种类

(a) 表面光滑的冷轧钢板,规格:Q-Panel QD-36 Steel smooth finish(0.5 mm × 76 mm × 52 mm)。

(b) 金属铝板,规格:Q-Panel A-36,3003H14 Aluminum,Mill Finish(0.6 mm × 76 mm × 152 mm)。

(c) 镀锌钢板,规格:Zinkor DC01 + ZE (25/25) (150 mm × 80 mm × 0.8 mm),Firma Franz Krüppel GmbH & Co. KG。

(d) 同(a),但样板表面已锈蚀。

(e) 同(b),但样板表面有残留机油。

(f) 经过喷砂处理的钢板(Sa2.5级,16.5 cm × 23.0 cm × 0.2 cm)。

3. 1. 2 底材处理

为保证有相同的试验条件,样板a、b和c先在2%的Mucasol清洁剂(制造商Brand GmbH + Co KG)溶液中用超声波清洗5 min,然后用去离子水和醋酸乙酯清洗。2 h内环氧底漆施工于样板上。样板d在雨季的户外放置一周,让其自然预锈蚀,干燥后涂覆涂料;样板e用含机油的抹布擦抹,然后直接涂覆涂料;样板f,选择Sa2.5的钢板,涂料直接施工于该样板上。

3. 2 试验配方

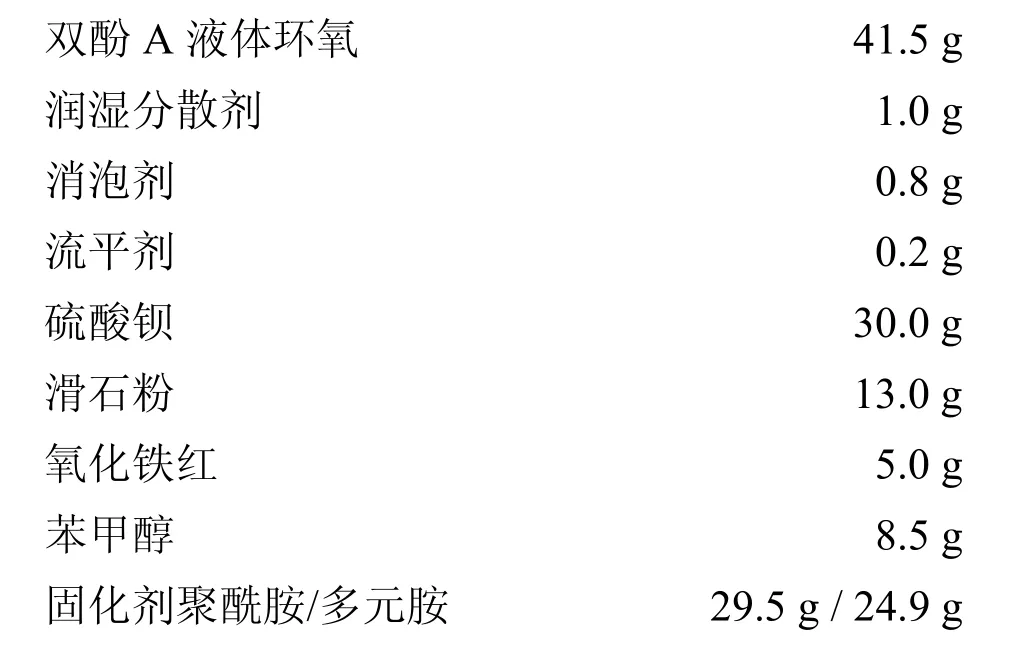

这种新型附着力促进剂专门开发应用于无溶剂环氧体系中,所测试的体系为双酚A液体型环氧底漆,固化剂为聚酰胺类或多元胺,以便更好地区分含有不同附着力促进剂的环氧涂料在不同金属表面的附着力。

测试中,以没有加附着力促进剂的试样(空白)和2种传统的硅烷偶联剂试样作为对比(其中,对比I为含氨基基团的硅烷偶联剂,对比II为含环氧基团的硅烷偶联剂)。环氧底漆配方如下:

3. 3 涂料涂布方式

3. 3. 1 样板a、b、c、d和e

在试验配方中加入 1%有效成分的附着力促进剂以评估其性能。在环氧组分中加入固化剂的同时加入附着力促进剂,以2 000 r/min搅拌3 min。静置5 min后,用 175 µm 的绕线式涂漆棒把涂料均匀地涂布在金属底材上(干膜厚度大致为100 µm)。

3. 3. 2 样板f

底漆为上述配方中的环氧底漆(红色),配方中加入1%有效成分的附着力促进剂。环氧组分中加入固化剂的同时加入附着力促进剂,2 000 r/min搅拌3 min,静置5 min后有气喷涂,控制干膜厚度(150 ± 10 ) µm。面漆为双组分聚氨酯面漆(绿色),混合后的硬化剂以2 000 r/min搅拌3 min,静置5 min后有气喷涂。控制干膜厚度(50 ± 5) µm。

3. 4 样板准备

3. 4. 1 样板a、b、c、 d和e

室温干燥16 h,然后在45 °C烘箱中烘烤8 h。样板干燥后测试干膜厚度。

人工老化试验前,用单刃锋利的切割工具在待测试板的漆膜上划一道长10 cm、宽1 mm 的切割线(深至底材表面)。样板边缘和背面用透明保护胶带封闭。

3. 4. 2 样板f

环氧底漆和聚氨酯面漆喷涂间隔为室温16 h,面漆喷涂后样板室温干燥1周,然后在50 °C烘箱中烘烤16 h。样板干燥后测试干膜厚度。样板边缘和背面用双组分环氧漆封闭。

3. 5 人工老化试验

(1) 耐盐雾试验。根据涂料标准DIN EN ISO 7253进行,样板a ~ e均为168 h。

(2) 冷凝试验。根据涂料标准DIN EN ISO 6270进行,样板a ~ e为168 h,样板f为1 728 h。

(3) 浸水试验。按涂料标准DIN EN ISO 2812-2进行,样板a ~ e各为168 h,样板f为1 728 h。

3. 6 评价方法

(1) 经过人工老化试验后,涂料对样板a ~ e的附着力用如下方法进行评价:用刮刀连续快速地刮擦漆膜表面,去除沿切割线左右丧失附着力的漆膜。沿着漆膜切割线取6点,测量每一点左右剩余漆膜边缘之间的宽度。附着力评价用如下公式计算(单位为mm):Wd=(剩余漆膜边缘之间的宽度平均值 − 1) ÷ 2。Wd越大,表示附着力越差。

(2) 在有环氧底漆的冷轧钢板(样板 a)上进行锥形轴弯曲试验(ISO 6860)和杯突试验(ISO 1520),以测试附着力促进剂对漆膜柔韧性的影响。

(3) 样板 f经过人工老化试验后,以拉开法(EN ISO 4624)和划格法(EN ISO 2409)测试附着力。

3. 7 试验结果

3. 7. 1 浸水、耐盐雾和冷凝试验附着力测试结果

在冷轧钢板、金属铝材、镀锌钢板、预锈蚀冷轧钢板和被机油沾污的冷轧钢板上,不同配方的液体环氧/聚酰胺体系在浸水试验、盐雾试验和冷凝试验中的附着力测试结果见表2。可以看出,无论是浸水试验、盐雾试验,还是冷凝试验,在不同的底材上含新型附着力促进剂的BYK试样的附着力最好。

3. 7. 2 锥形轴弯曲试验和杯突试验结果

对涂有不同配方环氧底漆的光滑冷轧钢板进行锥形轴弯曲试验和杯突试验结果见图1,锥形轴弯曲试验后漆膜开裂长度以及杯突试验漆膜开始破裂的杯突距离见表3。

图1 光滑的冷轧钢板上不同配方漆膜的弯曲试验和杯突试验照片Figure 1 Photos of the coatings prepared with different formulations on smooth cold-rolled steel sheets after bend and cupping tests

表2 不同底材上液体环氧/聚酰胺体系附着力测试结果Table 2 Adhesion test results for liquid epoxy/polyamide system on various substrates

表3 不同配方漆膜弯曲试验后漆膜开裂长度和杯突试验时开始破裂的杯突距离Table 3 Crack lengths after bend test and minimum indentation depths for cracking after cupping test for the coatings prepared with different formulations

图1和表3进一步说明,含新型附着力促进剂的涂层柔韧性更好。

3. 7. 3 喷砂钢板上漆膜经浸水试验和冷凝试验后的附着力测试结果

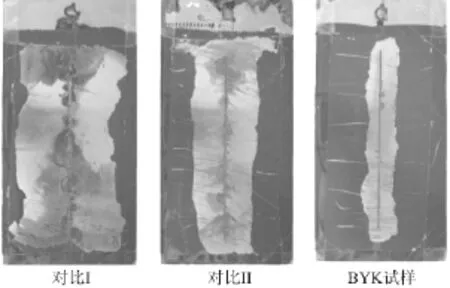

经过1 728 h的浸水和冷凝试验后,在涂有环氧底漆(红色)加聚氨酯面漆(绿色)的喷砂钢板上,拉开法和划格法测试附着力的试验结果见图2。结果表明,无论是浸水试验还是冷凝试验,在喷砂钢板上含新型附着力促进剂的涂层耐蚀性更好。这进一步说明含新型附着力促进剂的涂膜与基体之间的结合力更强。

3. 8 新型附着力促进剂的适应性试验

3. 8. 1 在含水涂料中的应用

传统的硅烷偶联剂型附着力促进剂因其本身化学结构的局限性,微量的水分(可能来自空气中的潮气,也可能来自溶剂或者颜填料)就会导致其性能失效[2]。因此,以额外加入1%水分的环氧涂料进行试验,试样经过168 h盐雾试验后的附着力测试结果见图3。BYK新型专利附着力促进剂由于其特殊的化学结构,克服了上述问题。在涂料中加入1%的水分,该助剂仍未失效。

图2 浸水试验和冷凝试验后2种试样附着力对比Figure 2 Comparison between adhesion strengths of two samples after water immersion and condensation tests

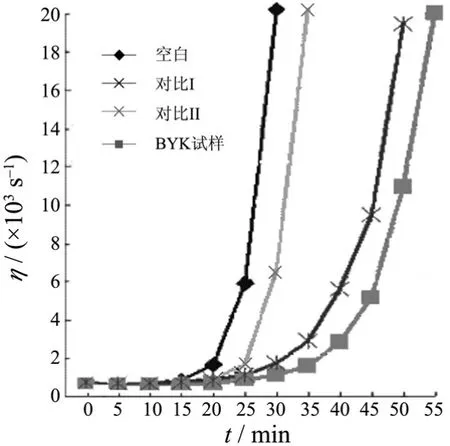

3. 8. 2 在快速固化的环氧体系中的应用

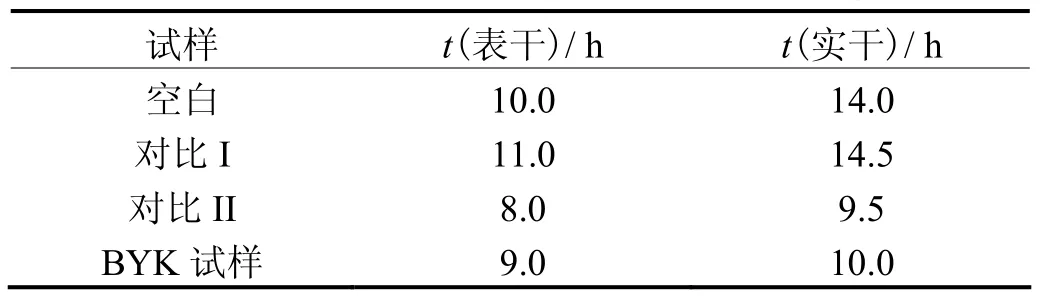

在双酚 A/异佛尔酮二胺(IPDA)这类需要快速固化的环氧体系中,试验了新型附着力促进剂对体系活化期和干燥时间的影响,结果见图4和表4。可以看出,使用BYK新型附着力促进剂可以延长活化期,但不影响干燥速度。

图3 含1%水分的不同环氧涂料经过168 h盐雾试验后的附着力测试结果Figure 3 Adhesion test results of different epoxy coatings containing 1% water after salt spray test for 168 h

图4 附着力促进剂对活化期的影响Figure 4 Effect of adhesion promoter on activation time

表4 附着力促进剂对干燥时间的影响Table 4 Effect of adhesion promoter on drying time

4 结论

新型助剂技术已被证实在无溶剂环氧底漆体系中能有效地改善对不同金属底材的附着力,包括表面光滑的冷轧钢板、金属铝板、镀锌钢板等底材。这项新技术适合于无溶剂的环氧体系,能改善涂料对不同底材的附着力,增进涂料的抗腐蚀性能。相对于传统的硅烷偶联剂,新的促进剂对潮气有更强的容忍性,既能有效延长环氧涂料的活化期,又不影响其干燥时间,并能增加漆膜的柔软性和机械性能。

[1] GOLDSCHMIDT A, STREITBERGER H J. BASF Handbook on Basics of Coatings Technology [M]. 2nd ed. Hannover: Vincentz Network, 2007: 689.

[2] MÜLLER B. Additive Kompakt [M]. Hannover: Vincentz Network, 2009: 104.

Novel adhesion promoter used for heavy duty coatings

// XIE Lin*, FREYTAG A, MUTH M

Epoxy based coatings have been widely applied to marine and heavy corrosion protection coatings due to their high anticorrosive and mechanical performance. In this applications, as primers, epoxy coatings are often applied to various metallic substrates. Depending on the different surface treatment and construction conditions of the substrate, achieving the desired adhesion can be critical. For demanding surfaces or varying substrate conditions, an additive that serves as an adhesion promoter can significantly improve adhesion to the substrate and therefore improve anticorrosive performance of coatings. In this paper, a new adhesion promoter developed for marine and heavy corrosion protection coatings was discussed. The adhesion promoter is suitable to typical epoxy primer formulations, enhances the adhesion of coatings on various metallic substrates, and improves the corrosion resistance, flexibility, and mechanical performance of coatings.

heavy duty coating; epoxy primer; adhesion promoter; salt spray test

BYK-Chemie GmbH, Abelstraße 45, 46483 Wesel, Germany

TU561.67

A

1004 – 227X (2011) 12 – 0053 – 05

2011–11–03

2011–11–11

谢林(1963–),男,广东汕头人,大学,重防腐涂料专家,主要从事改善船舶和重防腐涂料性能的添加剂的开发和应用工作。

作者联系方式:(E-mail) Lin.Xie@altana.com。

[ 编辑:韦凤仙 ]