大型储罐双丝埋弧横焊设备的研制

2011-11-14张田利唐德渝李春润

张田利,唐德渝,冯 标,李春润,龙 斌

(中国石油集团工程技术研究院,天津 300451)

焊接设备

大型储罐双丝埋弧横焊设备的研制

张田利,唐德渝,冯 标,李春润,龙 斌

(中国石油集团工程技术研究院,天津 300451)

为满足储罐施工企业对高质高效大型储罐环缝焊接设备的需求,研制了一套采用双电源单熔池双丝双弧埋弧焊技术的大型储罐双丝埋弧横焊设备及配套技术。针对大型储罐环缝焊接现场施工特点和条件,研发了基于林肯DC1000单丝直流埋弧焊系统和米勒SUMMIT ARC1250单丝交流方波埋弧焊系统的双电源单熔池双丝双弧埋弧横缝焊接系统、双丝电动同步升降机跟踪调节机构和正装焊车,并摸索和总结出配套的典型焊接工艺参数,使研制设备能够满足大型正装储罐现场施工要求,实现环缝的高质高效双丝埋弧自动焊接。经工程应用表明,研制设备和工艺对现有的储罐单丝埋弧横焊设备及工艺有良好的兼容性,焊接效率比单丝埋弧横焊提高50%以上,是一种便于推广应用的实用型高效横缝自动焊设备。

大型储罐;双丝双弧;埋弧自动横焊设备;研制

0 前言

随着我国储罐建造的大型化,储罐建造主要工序焊接的工作量大幅提高,加之市场竞争加剧,为提高竞争力,储罐施工企业对高效储罐自动化焊接技术和设备的需求更加迫切。

环缝焊接是大型储罐焊接的重要组成部分,其焊接效率的提高能有效提高储罐施工效率,降低建造成本。而在储罐环缝自动焊方面,我国施工企业主要采用单丝埋弧自动横焊设备和技术,受焊接位置和单丝埋弧焊本身的技术特点限制,焊接效率很难再进一步提高,难以满足施工企业要求。

双丝埋弧焊技术同时使用两根焊丝完成一条焊缝,可提高单次单道焊缝的金属熔敷率,通过两根焊丝的直径、极性、间距、焊接规范等参数的组合和设置,可调整电弧的产热和产力机构特性,改善熔池形状和熔池内金属的流动特性,从而满足不同的焊接需求,实现焊缝的高质量高速焊接[1],是一种高效焊接技术。该技术是提高储罐焊接施工焊接效率的有效手段。研制大型储罐双丝埋弧横焊设备,对于提高我国大型储罐自动化焊接的效率和技术水平,推进各施工单位储罐建造的技术进步,降低工程成本都具有十分重要的意义。

1 研制方案的确定

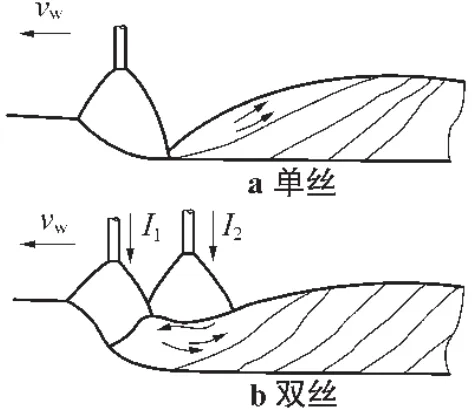

单丝埋弧横焊时,根据其焊接规范大、电流密度大、熔深大、熔敷率高的特点,为保证横焊位置的焊缝成形和焊接质量,主要通过多层多道焊、较高焊接速度和焊接电流的合理匹配、控制焊缝成形和熔深,从而获得高质量和高效率的横焊焊缝。提高焊接效率的主要途径是提高埋弧横焊焊接电流和焊接速度。但单丝埋弧焊时,随着焊接电流和焊接速度的提高,一方面,由于电弧对熔池金属的后排作用加剧,熔池金属在电弧力的作用下迅速向熔池尾部运动(见图1a),使弧坑很深,冷却时无足够的液体金属补充,造成咬边缺陷;另一方面,焊接电流和焊接速度的提高也会减小焊缝成形系数而容易出现热裂纹缺陷[2],从而使单丝埋弧焊很难进行大电流高速焊接,限制了单丝埋弧横焊效率的提高。

图1 单、双弧焊焊弧及熔池特点

针对单丝埋弧横焊技术的不足,分析和研究现有较成熟的双丝埋弧焊技术,采用双电源单熔池双丝双弧埋弧焊技术,焊丝前后排列时,后行电弧阻止熔池金属向尾部运动(见图1b),可避免大而深的弧坑,且后行焊丝提供了更多的熔敷金属,前后电弧的参数设置和焊速的匹配,可控制和调整焊缝成形及其成形系数,从而有效避免单丝埋弧焊高速焊接时产生咬边、热裂纹等缺陷[2],实现大焊接电流高速埋弧横焊,提高埋弧横焊效率。

综上所述,通过双丝埋弧横焊模拟实验验证,结合长期大型储罐单丝埋弧横焊设备的研制和现场应用的技术积累和经验,确定研制方案如下:

(1)采用双电源单熔池双丝双弧埋弧横焊技术,双焊丝前后排列,前丝直流反接,后丝交流电弧;(2)鉴于当前储罐建设的大型化,多采用正装施工工艺,研制大型正装储罐双丝埋弧横焊设备;(3)鉴于当前的大型正装储罐单丝埋弧横焊设备已非常成熟,其设备组成方式、结构和施工方式能与现行正装储罐施工工艺相适应,最大的满足现有现场施工要求,正装储罐双丝埋弧横焊设备将采用与正装储罐单丝埋弧横焊设备相同的基本架构和工作方式;(4)采用独立双丝埋弧焊协调控制系统联接和控制两个分别独立完整的直流和交流单丝埋弧焊系统,使其协调工作实现双丝横焊的双丝埋弧焊系统架构。

2 设备研制

2.1 设备构成和工作方式

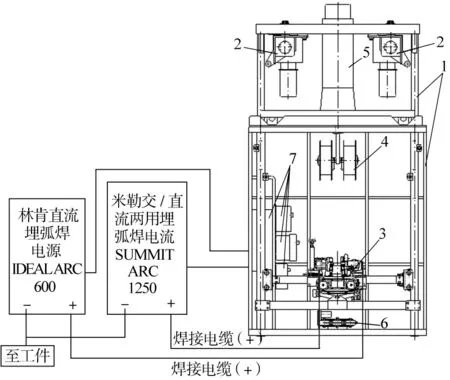

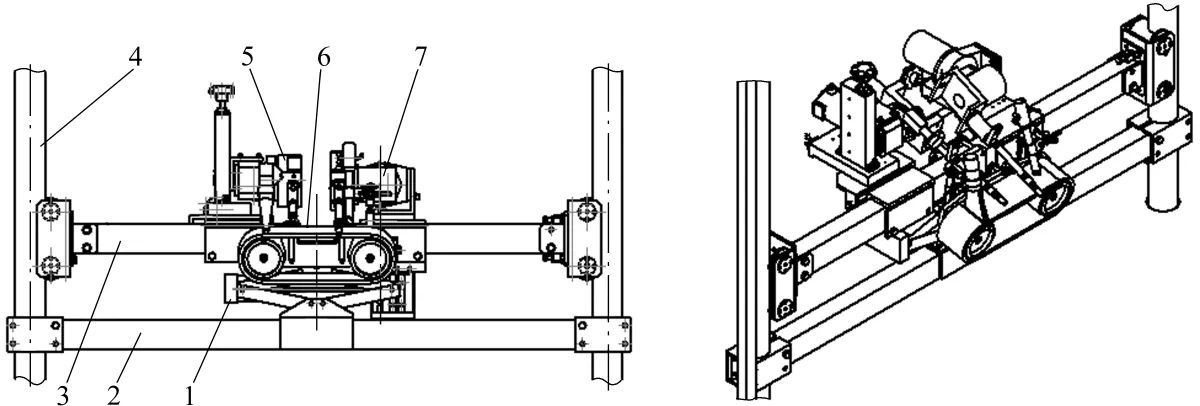

研制的大型正装储罐双丝埋弧横焊设备如图2所示,由双丝焊接电源、正装焊车、以及连接两者的焊接电缆和控制电缆三部分组成。正装焊车由焊车车架和行走系统组成的焊车车体、安装在焊车车体内的双丝埋弧横焊机头及其调节系统、双焊丝盘、焊剂循环系统、焊车顶轮系统、以及双丝焊接和设备总体协调控制组成的设备电控系统七个模块装配在一起构成。

设备在罐壁上沿为轨道行走,焊车挂靠在罐壁上,乘坐于焊车内的焊工进行埋弧焊操作实现横缝焊接。

2.2 双丝埋弧横缝焊接系统的构建

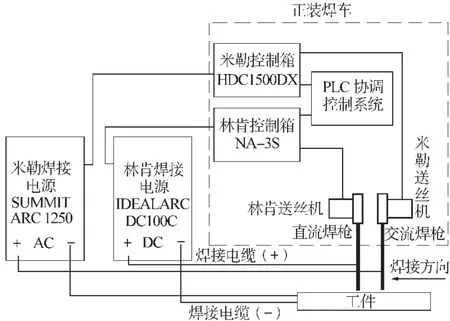

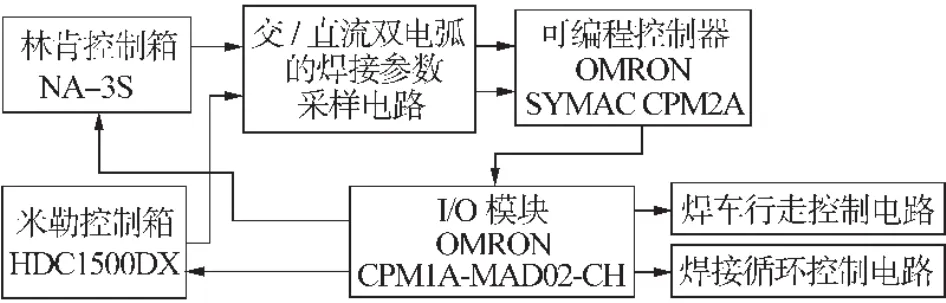

双丝埋弧横缝焊接系统是本设备研制的基础,决定了研制设备焊接性能的优劣,以及设备机械系统和控制系统的研制难度。根据研制方案,参考现有成熟的双丝埋弧平焊技术和设备,构建的双电源单熔池双丝埋弧横焊焊接系统如图3所示。系统由林肯DC1000直流电源+林肯NA-3S控制和送丝系统组成的主直流埋弧焊接系统,米勒SUMMIT ARC1250交直流两用弧焊电源+HDC1500DX控制系统+RAD400送丝机头组成的从交流方波埋弧焊系统,以及PLC双丝协调控制系统三个子系统构成。其中林肯主直流埋弧焊接系统和米勒从交流方波埋弧焊系统构成LM基础双丝埋弧横焊平台。

图2 大型储罐双丝双弧埋弧横焊设备

图3 双电源单熔池双丝双弧埋弧焊接系统构成框图

该系统的特点为:

(1)采用主弧直流,从弧交流方波的组合方式,从弧焊接过程中产生一个规律变化的交变磁场,可减轻两电弧的相互干扰,有利于防止电弧偏摆[3],提高双电弧的稳定性。

(2)从弧采用交流方波焊接系统,提高了从弧的可控性和稳定性,有利于双弧的焊接参数调节和稳定性。

(3)构成双丝系统的林肯直流和米勒交流埋弧焊系统均采用晶闸管技术,性价比高,技术成熟,具有较完善的系统接口和扩展能力,均为美制设备,接口的定义基本相同,可提高两系统连接的方便性和减小协调控制的难度。两系统均为单丝埋弧横焊设备普遍采用的埋弧焊系统,具有良好的焊接性能和系统稳定性,特别是在野外恶劣施工条件下具有良好的可靠性,使该双丝焊接系统能满足现场施工条件。

(4)系统采用模块化架构,可很好的兼容现有单丝埋弧横焊设备,设备可同时具有单丝和双丝焊功能,且方便将单丝设备升级为双丝设备,成本较低,便于推广应用。

2.3 机械系统研制

机械系统主要包括焊车车架、焊车行走系统、双丝埋弧横焊机头及其调节系统、焊剂循环系统四部分。其中,焊车车架采用高度可调的拉拔式模块化设计结构,以满足不同板幅的横焊要求;焊剂循环采用吸入式焊剂循环系统。这两系统均沿用现有单丝埋弧横焊设备通常采用的技术和设计,变化不大。

2.3.1 焊车行走系统

焊车行走的平稳性和可靠性是影响埋弧横焊焊缝成形和内在质量的重要因素。为满足双丝埋弧横焊高速焊接对更高焊车行走稳定和可靠性的要求,研制设备采用行走双驱动设计(见图2),即前后行走轮均有电机提供动力驱动,同步转动带动焊车行走的设计。

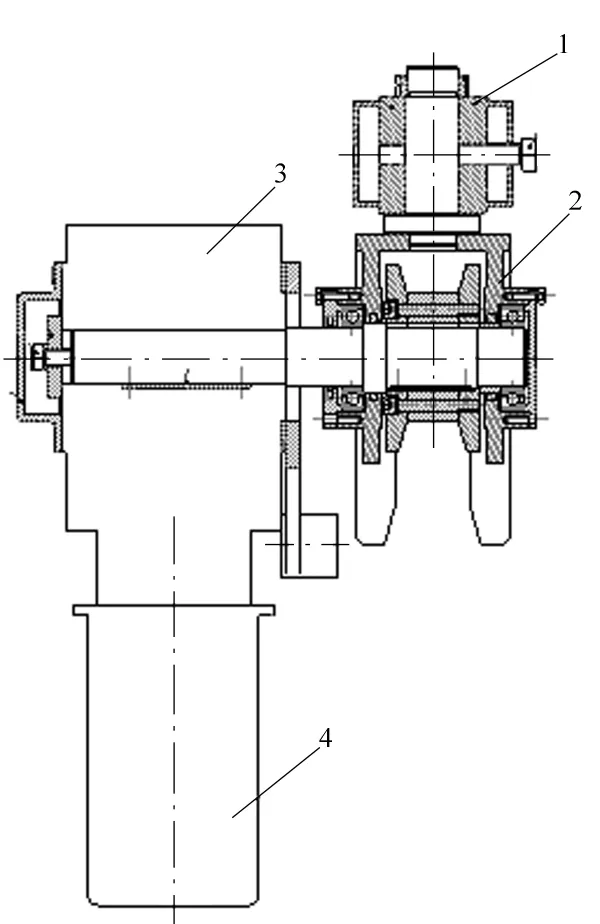

行走轮设计如图4所示,由行走轮主体、减速器和电机三部分构成。前后行走轮分别通过行走轮主体顶部的转轴与焊车车架上的行走梁轴连接,可根据罐板弧度调节转动角度。为简化设计和提高传动平稳性,减速器选用成品斜齿蜗轮减速器;选用交流变频调速电机,以降低双电机同步控制的复杂度和难度。

2.3.2 双丝埋弧横焊机头及其调节系统

双丝埋弧横焊机头及其调节系统是焊接时焊工操作的主要部件,其设计的优劣直接影响设备操作使用性能。根据研制方案,系统采用机械调节机构联接林肯NA-3S和米勒RAD400单丝埋弧焊机头的双丝埋弧横焊机头构成和调节方案。分析双丝埋弧横焊工艺和操作需求,以及系统在焊车内的安装和操作需求,双丝埋弧横焊机头及其调节系统除应具有双丝间距、双丝垂直角度、双丝位置调整以及双丝同步升降等功能,以实现焊前的双焊丝位置调整和焊接中的焊缝跟踪,使双焊丝在焊接时能以适当的角度和间距对准焊缝外,还应结构紧凑、尽量小型化、以便于焊工的调节操作和焊缝跟踪观察。

图4 行走轮设计

设计的双丝埋弧横焊机头及其调节系统如图5所示,系统由电动升降横梁,具有焊枪上下、前后和垂直面角度三自由度手动调节功能的林肯NA-3S埋弧焊机头调节机构,具有焊枪上下、前后、左右、垂直面角度和水平角度五自由度手动调节功能的米勒RAD400埋弧焊机头调节机构和焊剂托辊四个子机构组成。其特点为:(1)系统采用电动升降横梁带动焊剂托辊、林肯NA-3S埋弧焊机头调节机构和米勒RAD400埋弧焊机头调节机构同步升降,实现焊接过程中的双焊丝和焊剂托带的同步升降调节,满足高速焊接所需的快速焊缝跟踪要求,且焊接操作简捷、省力,可降低焊工劳动强度,有利于提高焊缝跟踪的准确度;(2)电动升降横梁采用电动剪式升降结构,以焊车车架圆立柱为导轨,使机构结构扁平紧凑,操作方便,能合理利用焊车内部空间,提高设备的可操作性;(3)林肯NA-3S埋弧焊机头调节机构和米勒RAD400埋弧焊机头调节机构为两个独立模块,均具有独立的焊枪姿态和位置调节功能,通过两焊枪位置和姿态的分别调节,双丝能在焊前准确对准焊缝,且两机构均通过定位卡固定在升降横梁上,可根据需要简便的安装和卸下,以适应单丝和双丝埋弧横焊需求。

图5 双丝埋弧横焊机头及其调节机构设计

2.4 控制系统的研制

双丝双弧的协调控制是本设备研制的关键技术和主要内容,它关系着设备研制的成败。研制的基于PLC控制技术的双丝双弧协调控制系统体积小、抗干扰性强、可靠性高,能够满足焊接系统的控制要求,且系统控制功能通过软硬件结合实现,便于系统开发和以后设备的功能扩展。

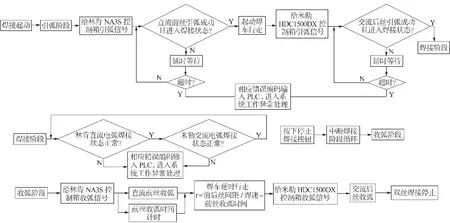

2.4.1 双丝双弧协调控制需求的分析和确定

埋弧自动焊自动控制主要由引弧、焊接和熄弧三个阶段的控制组成。双电源单熔池方式下的双丝双弧埋弧焊控制的主要目标为:在双电弧强相互作用下,双电弧的可靠一次引燃及引弧点质量控制,焊接阶段双电弧的稳定性和单弧可控性控制,熄弧阶段粘丝的防止、弧坑的填满以及避免焊接缺陷。

采用前述的LM双丝埋弧焊平台,参考单丝埋弧横焊工艺,林肯直流和米勒交流方波焊接系统均采用等速送丝方式和恒压电源外特性,焊丝前后排列,前丝与林肯系统直流反接,后丝与米勒交流方波系统连接,正负半波比50/50,经过大量的双丝埋弧横焊试验表明:

(1)双丝引弧阶段。前后丝间距15~30mm时,采用前丝林肯直流焊丝回抽引弧方式,并先起弧,后丝米勒交流焊丝延时起弧,待前丝进入焊接状态后,立即采用慢送丝引弧方式引燃后丝电弧,则可保证双丝可靠一次引燃,并能够通过控制后丝起弧延时时间,实现起弧点焊接成形和质量的控制。

(2)双丝焊接阶段。LM双丝埋弧横焊平台可按选定的焊接参数稳定焊接,且在焊接过程中参数可调,只是林肯和米勒系统达到需要的电流电压参数所需的调节旋钮调节量和响应速度,较单丝时略大和略慢,但对焊接成形和质量基本无影响。这说明林肯和米勒各系统本身的焊接自动控制系统具有良好的系统稳定性和抗干扰能力,能够适应双丝埋弧焊要求。

(3)双丝熄弧阶段。接到停止焊接指令后,前丝直流电弧立即采用焊丝返烧熄弧方式熄弧,焊车继续按焊速行走,后丝交流电弧保持焊接状态,直至前丝最终熄弧点,焊车停止行走,后丝也采用焊丝返烧熄弧方式熄弧,则可保证双丝熄弧均不粘丝,弧坑饱满且无缺陷。

因此,基于LM平台的双丝埋弧横焊双弧协调控制系统的主要控制需求为:系统焊接参数的检测,判断系统交直流电弧所处的工作阶段和状态,控制林肯NA-3S主直流埋弧焊控制系统和MILLER HDC1500DX交流埋弧焊控制系统以及焊车,使其按照系统各控制阶段的要求,实现相应的时序控制、系统动作的协调控制、参数调整以及异常工作状态的处理。

2.4.2 双丝双弧埋弧横焊协调控制系统的实现

研制的基于PLC技术的双丝埋弧横焊协调控制系统框图如图6所示。系统以OMRON SYSMAC CPM2A可编程控制器和OMRON CPM1A-MAD02-CH模拟量输入/输出单元为核心。交/直流两电弧的焊接电流和电压信号值经采样电路采样,输入CPM2A可编程序控制器,利用控制软件判定焊接系统所处的工作阶段和状态,并根据相应的控制要求输出相应的控制数字信号,经CPM1A-MAD02-CH单元处理为相应模拟量,分别输出至林肯NA-3S直流埋弧焊控制箱、MILLER HDC1500DX交流埋弧焊控制箱、焊车行走控制电路以及焊剂循环控制电路等各分控制系统,使整个双丝埋弧横焊设备各模块协调工作,完成横缝双丝埋弧自动焊接任务。控制软件主要控制流程如图7所示。

图6 双丝埋弧横焊协调控制系统框图

图7 双丝埋弧横焊协调控制系统主要控制流程框图

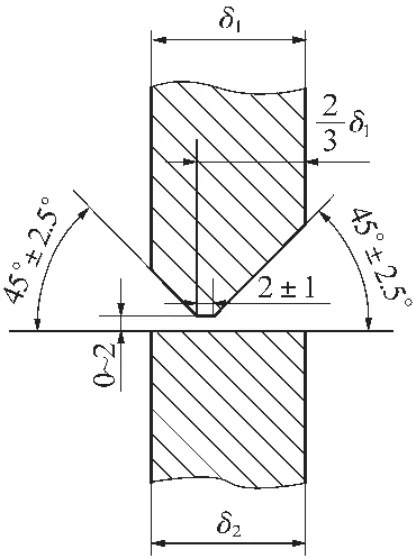

3 双丝埋弧横焊工艺

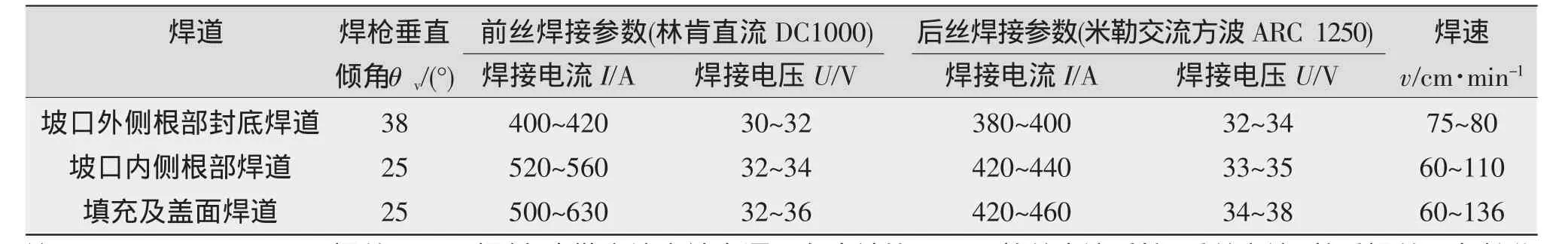

适当的焊接工艺是保证大型储罐双丝埋弧横缝设备实现高质高效焊接的关键。基于现正装储罐环缝单丝埋弧自动横焊普遍采用的K型坡口,如图8所示。先焊罐壁外侧坡口,并以自动焊进行打底焊;外侧坡口焊完后再焊内侧坡口,坡口不清根的多层多道焊方式和顺序;经过大量的焊接工艺试验,确定的与研制双丝设备配套的典型焊接工艺参数如表1所示。

4 中试应用

2008年7月,研制的大型储罐双丝埋弧横焊设备及工艺在冀东南堡油田1号陆上终端地面工程处理厂的一座10万立方原油罐焊接中进行了中试应用。在不改变原储罐施工焊缝坡口形式、焊材、施工工艺条件下,应用研制设备和工艺,进行焊接工艺评定合格后,无故障完成了母材材质08MnNiVR,壁厚12mm和15mm罐壁对接,双面K型坡口的64 m环缝的双丝埋弧横焊焊接和40m单丝埋弧横焊焊接。

完成的双丝埋弧环缝经现场检验,焊缝表面成形美观,超声波探伤一次合格率为99.8%,20%的X射线探伤,全部为Ⅰ级片,完全满足设计和GB50128-2005《立式圆筒形焊接油罐施工及验收规范》标准的要求。经实际测算,采用研制双丝设备焊接的焊缝金属熔敷速度达7.6kg/h,单丝埋弧横焊时为4.8kg/h,可比单丝埋弧横焊设备提高58.3%。

图8 坡口形式

表1 双丝埋弧横焊典型焊接工艺参数

5 结论

经工程应用表明,研制的采用双电源单熔池双丝双弧埋弧横焊技术的大型储罐双丝埋弧横焊设备,焊接效率可比单丝埋弧横焊设备提高50%以上,焊缝质量优良;焊接操作简便,在储罐施工现场恶劣工况条件下具有良好的工作稳定和可靠性,对现有的储罐单丝埋弧横焊设备及工艺有良好的兼容性;是一种能够满足大型储罐现场施工需求的实用型高质高效横缝自动焊设备,具有良好的推广应用价值。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2007.

[2]姜焕中.焊接方法及设备[M].北京:机械工业出版社,1981.

[3]蔡立民.MZS-1250型双弧双丝埋弧焊设备及工艺[J].电焊机,2006,36(4):29-31.

Study on tandem submerged arc horizontal welding equipment for large storage tank

ZHANG Tian-li,TANG De-yu,FENG Biao,LI Chun-run,LONG Bin

(CNPC Research Institute of Engineering Technology,Tianjin 300451,China)

To meet the requirements of large storage tank girth welding equipment of high quality and efficiency,horizontal welding equipment for large storage tank and its supporting techniques with dual power single molten pool dual arc welding technology was developed.Aiming at characteristics and conditions of construction of large storage tank girth welding,dual power single melton pool submerged dual arc welding system,two-wire electric synchronous regulator,and sequence welding cart were developed,basing on the LINCOLN DC1000 single wire DC submerged arc welding system and the MILLER SUMMIT ARC1250 single wire submerged arc welding system of AC square wave,Meanwhile a typical welding parameters supporting the equipments were designed and summarized.Hence the equipments can meet the large storage tank on-site construction requirements,achieve high quality and efficiency tandem submerged arc automatically welding of girth.The application shows that the equipment has good compatibility with the existing single wire welding facilities,the efficiency has been increased by fifty percent.The equipments are very convenient for application and dissemination.

large storage tank;submerged dual arc welding;equipment of submerged arc horizontal welding;design

TG434.4

A

1001-2303(2011)10-0009-05

2010-08-69;

2011-03-10

张田利(1972—),男,陕西咸阳人,工程师,主要从事焊接工艺与设备的研究工作。