电阻点焊监控系统仿真调试平台的设计

2011-11-14梅冬胜李冬青张忠典魏艳红

梅冬胜,李冬青,张忠典,魏艳红

(哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001)

电阻点焊监控系统仿真调试平台的设计

梅冬胜,李冬青,张忠典,魏艳红

(哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001)

针对电阻焊监控系统开发周期长,成本高和调试困难等问题,提出了一种利用仿真调试作为电阻焊监控系统开发阶段主要调试手段的方法。根据电阻焊过程中电信号的特点,以8位单片机为核心,开发了电阻焊监控系统仿真调试的通用平台,重点介绍了仿真调试平台的硬件和软件设计,该平台可以在不作大幅度修改的情况下,只需修改系统的软件,就可以满足不同监控系统的调试要求。试验结果表明该平台能够准确模拟出电阻焊过程中的电参数,达到了系统的设计要求。

电阻点焊监控;调试方法;仿真平台;单片机

0 前言

电阻点焊是一种利用电阻产热的焊接方法。由于其具有较高的生产效率,易于实现自动化和与其他制造工艺一起组成高速生产流水线,因此在汽车行业和航空部门得到了广泛的应用。但是在实际的点焊生产过程中,不可避免地出现一些影响点焊质量的因素,如网压波动、分流、二次电缆的劳损、电极磨损等,使焊点质量出现波动,所以需要对点焊过程进行监控。许多研究表明焊接过程的电参数与焊点质量有密切联系[1-4],所以监控电参数是保证焊点质量的有效途径。

在监控系统调试的初始阶段,由于存在很多硬件设计和软件编程方面的问题,如果直接应用实际的点焊过程进行调试,由于焊接过程时间较短,焊接参数的可调范围比较窄,不仅增加调试时间,而且会造成很大的人力和物力的浪费。本研究针对以上问题,利用单片机作为核心开发了电阻焊仿真调试平台,该平台能够模拟出电阻焊监控系统所需要的焊接电压和电流信号,能够很好的满足实际监控系统的调试。

1 电阻点焊电路分析

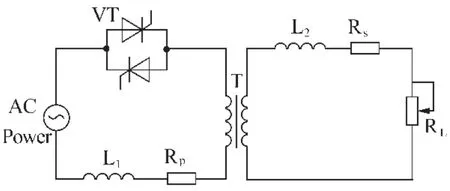

首先分析广泛应用的利用晶闸管控制的焊机内部结构,如图1所示。电路包括晶闸管、变压器、电阻和电感。其中AC Power代表380 V交流正弦波电源,VT为晶闸管。利用两个反向并联的晶闸管分别在正负半波导通来实现对焊接通电时间和电流大小的控制。RL为负载电阻,它在点焊过程中是时刻变化的,也称为动态电阻[5]。

图1 电阻点焊机电路示意

采用晶闸管作为电力开关,两晶闸管反向并联后串接在焊接变压器的一次侧回路中。改变晶闸管的导通时间,便可调节焊接变压器一、二次侧回路的焊接电流。焊机的变压器和二次回路具有相当大的电感,当接入正弦电压时,变压器一次或二次电流不能立即达到其最终的稳态值,只有在晶闸管的触发角等于负载功率因数角时接通,系统才能达到稳态。在其余情况下,过渡过程中电流瞬时值同触发角和负载功率因数角有关。对于感性负载,当电源电压过零点时因电流还没有到零,晶闸管需滞后某一角度关断[6]。

2 系统硬件设计

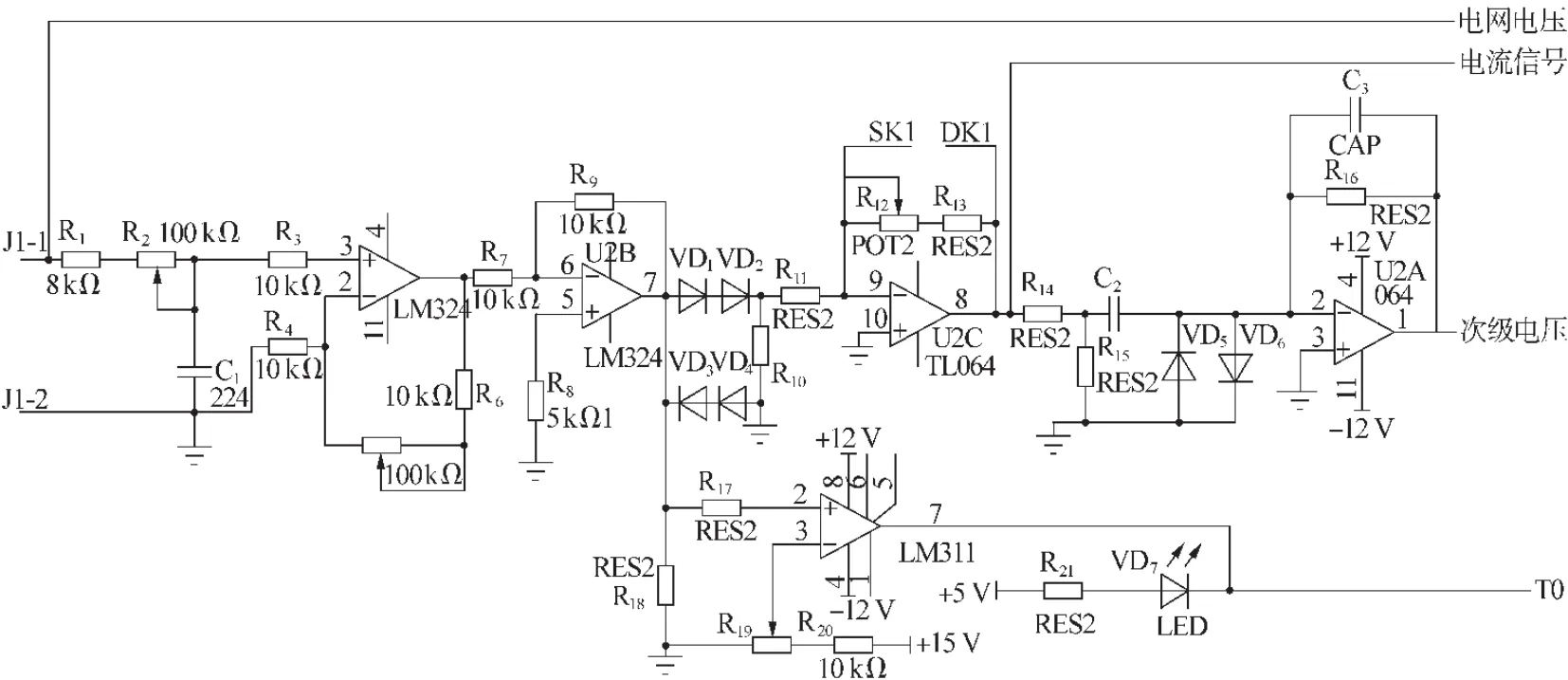

根据晶闸管控制的电阻焊电参数的波形特点,开发了仿真调试平台的硬件电路,如图2所示。利用220 V转9 V的变压器将电信号引入电路中,同时获取电网电压信号。将电压信号经过移相电路,放大电路和两组反向并联的二极管,输出模拟的原端电流与电压转换后的电压信号,并模拟出电压与电流之间的相位差。利用DK1和SK1的通断控制模拟的原端电流的有无。原端电流-电压转换后的信号经过微分电路得到模拟的次级电压信号。由原端电压信号经过电压比较器,输出脉冲信号,供控制电路进行计数。

图2 仿真调试平台模拟电信号硬件电路

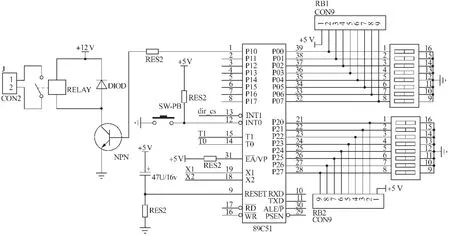

仿真调试平台的控制电路由89C51单片机、外置开关、拨码开关、继电器和其他外围电路组成,如图3所示。外置开关与P3.2口相连接,用以模拟点焊焊枪。将SK1和DK1的控制端口与P1.6端口连接,由单片机控制电流的通断。单片机的P0口和P2口分别连接一个8位的拨码开关,用以设置模拟调试平台的预压时间、焊接周波数和维持时间。将图3的T0口产生的脉冲信号连接到P3.4端口,利用拨码开关设定的参数与P3.4的方波确定点焊过程各个阶段的时间。

3 系统软件设计

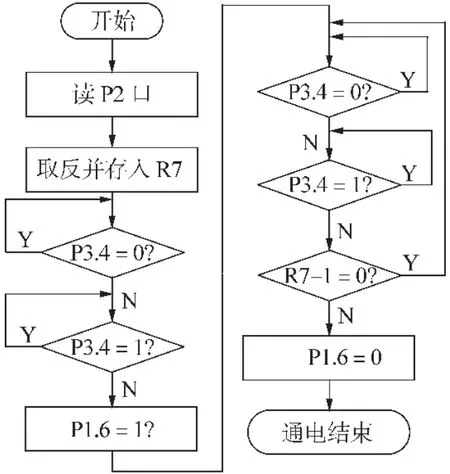

根据以上设计的硬件电路,利用汇编语言编写系统的软件。为了调试方便,本系统实现单点模拟,即开关按下一次代表一次焊接过程。当系统去抖动后确定开关闭合时,清P1.0端口使继电器闭合,输出高电平通知点焊监控设备焊接过程开始。读取P0端口8位拨码开关的数据,对P3.4输入的方波信号进行计数,当达到拨码开关确定数据后,模拟的点焊预压时间结束。读取P2端口的8位拨码开关数据,置位P1.6,使SK1与DK1断开,输出原端电流-电压转换后的电压信号,计数P3.4端口的方波,当达到预定值以后,清P1.6端口,通电过程结束。为了设计方便,模拟平台的维持阶段时间与预压阶段的时间相同,调试平台控制模拟点焊周波数的程序框图如图4所示。为了能够满足在某些条件下需要多脉冲点焊监控设备的调试,在不改变硬件的条件下,在上述的通电结束以后,延时几个周波,重复图4的通电过程,可以模拟多脉冲的点焊过程。

图3 仿真调试平台的硬件控制电路

图4 模拟点焊通电时间控制程序框图

4 试验结果

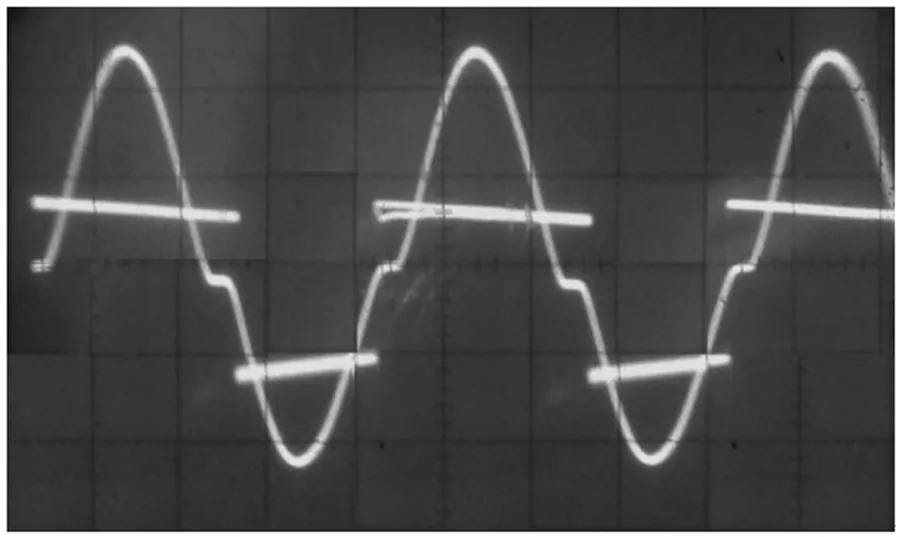

为了验证本研究提出的基于单片机的电阻点焊仿真调试平台的合理性和可靠性,对仿真平台模拟的各个电信号进行了测量。图5为模拟的原端电流与P3.4端口方波的信号,从图中可以看出P3.4端口的方波与电流信号很好吻合,说明系统能够利用P3.4输出的方波信号控制电流的通断时间。

5 结论

(1)利用设计的电阻点焊仿真调试平台对点焊监控系统进行调试,缩短了监控系统的调试时间。

(2)设计了以单片机为核心的电阻点焊监控系统仿真测试的通用平台,可以模拟出点焊过程的电压和电流信号。

图5 模拟焊接电流波形

(3)利用两个8位的拨码开关,精确模拟出点焊各个阶段的时间。通过对系统软件稍微改动,可以实现多脉冲焊接过程的模拟。对输出的信号进行测量,结果表明此设计能够准确模拟电阻点焊电参数信号。

[1]张鹏贤,李 娟,陈剑虹.交流电阻点焊计算机监控系统[J].电焊机,2006,36(12):35-37.

[2] Cullen J D,Athi N.Multisensor fusion for on line monitoring on the quality of spot welding in automotive industry[J].Measurement,2008,41(4):412-423.

[3]Mei D S,Li D Q,Zhang Z D.On-line monitoring method for electrode invalidation during spot welding of zinc-coated steel[J].Materials Science and Engineering,2009,499(1-2):279-281.

[4]王 凯,李冬青,张忠典.低碳钢点焊喷溅的动态电阻特征参量[J].焊接学报,2006,27(7):97-100.

[5]方 平,熊丽云.点焊有效值神经网络实时计算方法研究[J].机械工程学报,2004,40(11):148-152.

[6]赵熹华.压力焊[M].北京:机械工业出版社,1997.

Design of simulation and debugging platform for resistance spot welding monitoring system

MEI Dong-sheng,LI Dong-qing,ZHANG Zhong-dian,WEI Yan-hong

(Harbin Institute of Technology,State key laboratory of advanced welding and joining,Harbin 150001,China)

To solve the problems of long cycle,high cost and debugging difficulty in development of resistance spot welding monitoring system,the simulation debugging method was proposed as the tool for system primary debugging.Based on the features of electric signals,the simulation and debugging platform for resistance spot welding monitoring system adopted 8 Bit MCU as the core was developed,the hardware and software designs were introduced in detail,it could be satisfied with various monitoring system debugging only with software regulation.The test results indicate the platform can accurately simulate the electric signals in resistance spot welding,and meet the design challenges.

resistance spot welding monitoring system;debugging method;simulation platform;MCU

TG438.2

A

1001-2303(2011)10-0036-03

2011-02-24;

2011-07-17

梅冬胜(1981—),男,江苏人,博士,主要从事焊装车间信息化监控和信息管理研究工作。