预共晶条件下单晶硅接头的组织性能研究

2011-11-14籍成宗李京龙熊江涛张赋升孙兵兵

籍成宗,李京龙,熊江涛,张赋升,孙兵兵

(西北工业大学 摩擦焊接陕西省重点实验室,陕西 西安 710072)

预共晶条件下单晶硅接头的组织性能研究

籍成宗,李京龙,熊江涛,张赋升,孙兵兵

(西北工业大学 摩擦焊接陕西省重点实验室,陕西 西安 710072)

通过在单晶硅表面预制一层Au-Si熔敷层,利用Au-Si低温共晶原理实现预共晶条件下单晶硅的低温扩散连接。分析表明,在界面的共晶组织中,Si的生长形态受晶体学取向和生长环境共同作用。由于Au-Si互不相溶,随着温度的升高,晶粒呈枝蔓状生长,其中某些晶粒沿着基体生长并最终实现基体的桥状连接。分析认为,随着预共晶温度的升高,接头焊缝区域逐渐变窄,焊合率上升,连接强度提高,Si的生长形貌趋于规则,界面中孔洞的数量减少和尺寸减小且趋于均匀。

单晶硅;扩散连接;Au-Si预共晶连接

0 前言

在此通过采用在单晶硅待连接表面预制Au-Si熔敷层,然后进行连接的方法,即表面预共晶法,实现其低温下高焊合率的可靠连接。

1 实验材料与方法

实验所用单晶硅(陕西华山半导体材料公司生产)尺寸为φ 29 mm×4 mm,连接面晶面指数为111。金箔(市售)厚度分别为8μm、4μm(纯度99.9)。连接前,首先对待连接的Si(111)面预制Au-Si熔敷层,然后再进行连接。熔覆层制备过程为:用1500#SiC砂纸对机械抛光表面稍加打磨后,用HF溶液(浓度10%)酸洗3 min,用清水冲洗干净,而后丙酮超声波清洗2 min,去除表面氧化膜,以减轻其对扩散连接过程的不利影响。将4μ m金箔放置在经过表面处理的单晶硅表面,置于真空扩散炉(自制FJK-2型辐射加热真空扩散焊机)内,施加0.83 MPa轴向压力,真空度为2×10-3Pa,以10℃/min的速率升温到500℃保温60 min,使Au、Si紧密接触,产生局部固相扩散连接,使单晶硅表面生成Au(Si)熔敷层,随炉冷却。之后,以熔敷面相对的形式,将两块经过预共晶熔敷的单晶硅构成Si-Au(Si)-Si结构,置于真空扩散炉内,升温(第一组升温到600℃,第二组升温到650℃,第三组升温到700℃),不施加压力,分别保温10 min,使界面快速生成Au-Si液相;随后将三组试样均降温到400℃,施加0.83 MPa压力,保温30 min后随炉冷却。

为进行对比,对未进行Au-Si预共晶熔敷的单晶硅进行直接Au-Si共晶连接,待连接表面仍为Si (111)晶面。连接过程为:将8μ m金箔放置在两硅片之间,以Si-Au-Si的结构置于真空扩散炉内,施加0.83 MPa轴向压力,真空度为2×10-3Pa,以10℃/min的速率分别升温到600℃、650℃、700℃,保温60 min后随炉冷却。

连接后,垂直接头连接界面剖切,打磨抛光。采用扫描电镜(SEM,SUPRA55型)观察接头界面微观组织形貌,分析预共晶对连接界面桥状连接、界面孔洞形貌的影响。

从试样中心切下尺寸为10 mm×10 mm×8 mm的试样,然后将其两侧用AB胶粘于拉伸夹具上,利用电子拉伸机(Instron4505)进行力学性能测试。

2 实验结果和讨论

2.1 Au-Si共晶连接接头界面微观形貌分析

2.1.1 界面桥状连接形貌分析

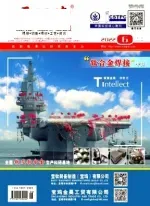

如图1所示,在直接共晶连接的接头形貌中多处出现了Si基体直接连接在一起的桥状连接。这是由于Si的生长形态受晶体学取向和生长环境共同作用的影响,同时由于Au-Si几乎不互溶,随着温度的降低,Si迅速从液相中析出,形成尺寸极细小的晶粒,这些晶粒沿晶体生长最快的方向连生,形成枝蔓状晶粒。某些依附于基体生长的枝蔓状Si晶粒保持基体的晶体学取向并快速生长,最终实现两基体的桥状连接。而在预共晶条件下的连接接头形貌中桥状连接区域明显减少,大部分呈现出的是无规则枝蔓状,这是由于经过高温预处理后,Si的定向生长趋势减弱。在直接共晶连接过程中,由于连接温度远高于预共晶连接温度和共晶温度,故Au-Si共晶液相在降温过程中的存在时间较预共晶连接时要长,而液相内原子相比固态原子具有更快的扩散能力。鉴于以上原因,直接共晶连接时Si晶体一旦从Au-Si液相中析出形核便会以小晶面生长方式发生较为充分的生长,且边缘较平直,而预共晶连接时的生长并不充分,需进一步延长保温时间。

图1 单晶硅连接界面桥状连接SEM形貌Fig.1 SEM cross-sectional images of bridged silicon

2.1.2 界面孔洞现象

实验表明,在单晶硅的扩散连接中,接合界面上的孔洞对接合层的可靠性有严重影响,孔洞问题是制约单晶硅扩散连接应用于工程实际的关键问题之一[5-7]。无论是对表面平整度和光洁度要求极高的Si-Si直接扩散连接、添加中间金箔的直接共晶连接以及在单晶硅表面沉积无定形硅后进行的扩散连接,都无法杜绝界面孔洞的形成,只是孔洞数量和大小尺寸的变化。

一般固相扩散连接的孔洞是由于该区域没有发生相互扩散而造成的未焊合区,而实验中的孔洞一方面由于在Au-Si的连接过程中,随着Si向Au溶解,由于Au-Si液相(18.64 g/cm3)和Si(2.33 g/cm3)存在很大的密度差,在连接过程中生成的Au-Si共晶液相增加的体积不足以弥补Si消耗的体积,意味着形成的Au-Si共晶液相不足以完全填充Si中的凹坑,导致界面孔洞的形成。另一方面,降温过程中Au-Si液相产生了较大的体积收缩和Au、Si线膨胀系数的差异(SiCTE=3.59×10-6K-1,AuCTE=14.6×10-6K-1)造成的热应力,导致在Au-Si界面应力集中过大区产生裂纹并扩展,在接头界面上形成孔洞缺陷。

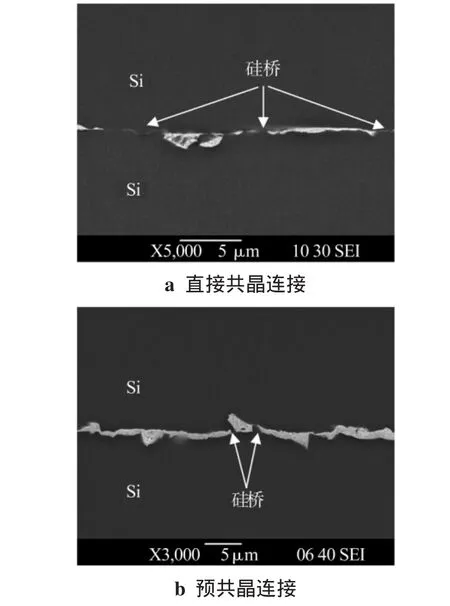

通过图2的对比发现,预共晶条件下Au-Si界面(见图2b)的孔洞数量和尺寸均小于直接共晶连接,这是由于Si原子扩散进Au中是优先沿着界面能最高的晶面(100)进行的,也就是说Si扩散进Au中是有取向性的;另外孔洞的产生决定于在单晶硅连接中Au-Si界面上能否快速生成一层Au-Si共晶液相,而且随后Au-Si液相与Si基体较低的反应速率也可以阻止微孔的产生。观察单晶硅表面预制的Au-Si熔敷层形貌(见图2b),单晶硅基体与中间层的界面是曲折的,故界面上存在多种晶面,同时由于共晶组织中的Si颗粒也存在多种晶面,而这些晶面的晶面能均大于等于晶面能最小的(111)晶面的晶面能,从而使得Au-Si共晶液相可以在略高于Au-Si共晶温度的条件下产生。因此,相对于直接共晶连接,预共晶法可以在相同温度下短时间(10 min)内在单晶硅连接界面上生成一层Au-Si共晶液相,且Au-Si共晶液相含有一定比例的Si;另一方面,保温在低温下(400℃)进行,使得Au-Si液相与Si基体的反应速率减慢,Au-Si共晶液相能充分填充由于密度差引起的孔洞。故预共晶法相对于直接共晶连接会较少生成孔洞。

2.1.3 界面焊合率计算

图2 单晶硅连接界面孔洞SEM形貌Fig.2 SEM cross-sectional images of micro-void

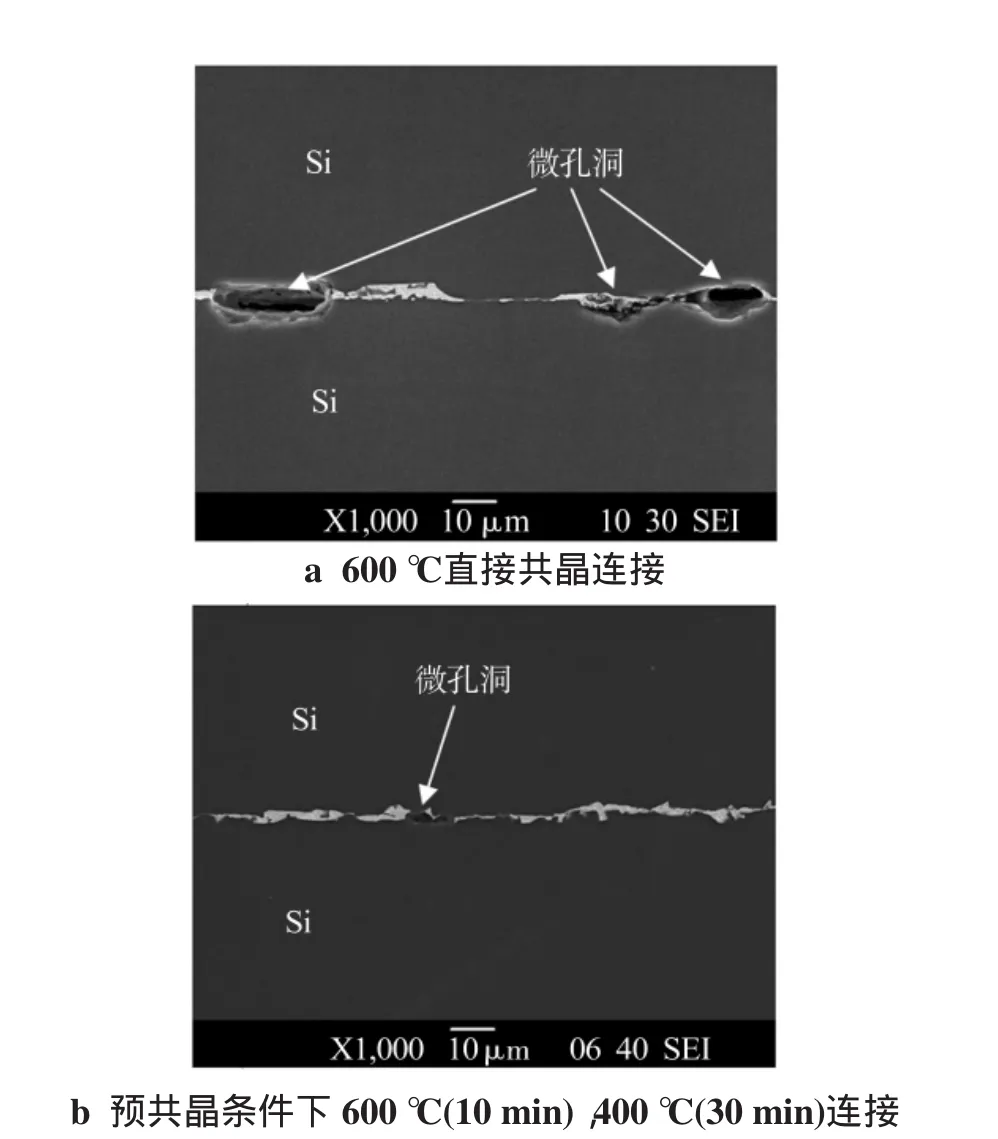

通过对比温度为600℃、650℃、700℃的直接共晶连接和预共晶条件下经过600℃、650℃、700℃处理后的界面低倍光镜图。可以清楚地发现,预共晶处理后界面的焊合率有了质的提高,直接共晶连接在700℃时焊合率达到最大值,但也仅有57%,而预共晶条件下虽然同样在处理温度为700℃时达到最大值,但其焊合率却达到了87%,在低倍光镜下界面几乎观察不到明显的缺陷。焊合率对比如图3所示。

图3 不同工艺方案下焊合率随温度变化曲线Fig.3 Bonding ratios as functions of bonding factors

通过图3可以发现,随着预共晶后续处理温度的升高,焊合率由600℃的74%提高到700℃的87%,可见预共晶后的高温处理对焊合率的影响同样非常明显。通过分析,其中主要原因是由于预共晶处理后低温共晶连接的初始条件为过饱和固溶体的相互接触,相比于直接共晶连接的Au、Si直接接触,固固界面的畸变能增加,使得产生Au-Si共晶液相的动力增大,阻力减小,故预共晶条件下的焊合率明显高于Au-Si直接共晶时的焊合率。预共晶条件下,随着后续处理温度的升高,Au-Si共晶液相更容易铺满整个界面,润湿更充分,使得焊合率随后续处理温度的升高而增大。同时,预共晶法最后阶段的连接温度均较低(400℃),使得Au-Si共晶液相与Si基体的反应速率减慢,相对于高温下的直接共晶连接,Au-Si共晶液相能更充分的填充由于密度差引起的孔洞。

2.1.4 界面厚度差异分析

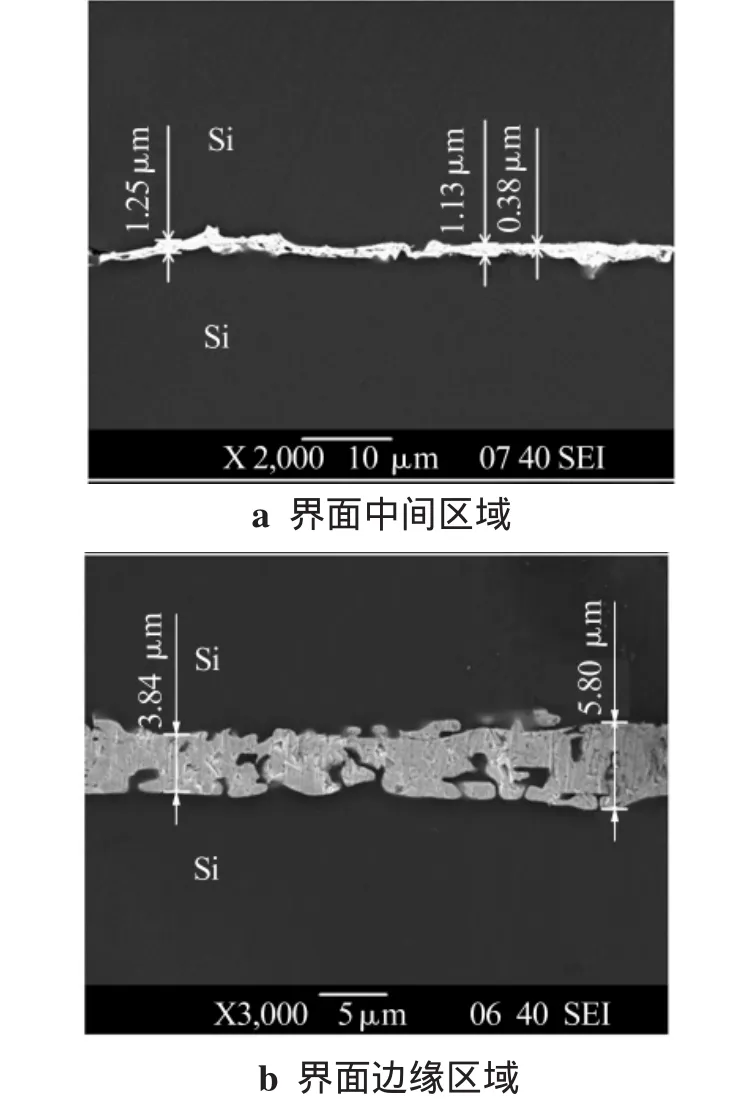

图4为预共晶条件下连接界面微观形貌。由于金箔厚度相同(两层共8μm),通过对比可以清楚的发现,边缘区域的Au-Si混合层厚度明显大于中间区域。出现这种现象的原因:其一,由于是预共晶后的高温处理,随着温度的降低,Au-Si共晶中的Au会发生与Si基体的晶体学取向存在某种特定关系的外延生长,使得Si基体表面的Au厚度不均;其二,在低温连接过程中,Au-Si共晶液相在轴向压力作用下会逐渐沿界面被挤向试样边缘。两者共同导致出现了整个界面严重厚薄不均的现象,如图4所示。

图4 预共晶条件下界面不同区域厚度SEM形貌Fig.4 SEM cross-sectional images of thickness difference

2.2 接头断面形貌分析

利用电子拉伸机(Instron 4505)对切取的10 mm× 10 mm×8 mm试样进行抗拉强度测试,测试结果表明,直接共晶连接时接头强度随温度升高而增大,为5~12 MPa;预共晶条件下,接头强度随高温处理温度的升高而增大,但相同温度下预共晶连接的接头强度略低于直接共晶连接的接头强度,700℃时为9MPa,这与预共晶条件下相对较高的焊合率相矛盾。

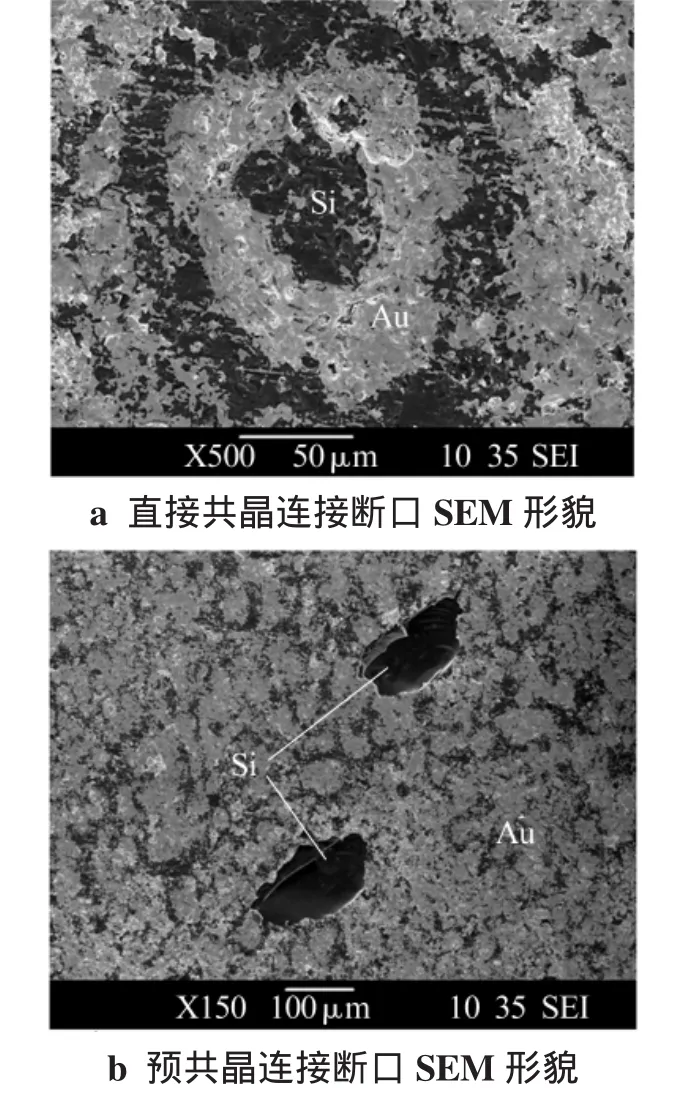

图5 断口SEM形貌Fig.5 SEM cross-sectional images of fracture appearance

图5为断口SEM形貌,通过对断口进行EDS分析显示,图5a、图5b中的黑色区域均为Si,而灰色区域均为Au。通过对图1的观察发现,出现这种有悖于焊合率的原因之一是直接共晶连接的界面出现了更多的桥状连接,而预共晶连接界面桥状连接区域很少,该原因充分说明桥状连接对连接接头的强度起着决定性的作用;原因之二是预共晶法连接温度较低,时间较短,导致降温过程中Au-Si共晶液相存在时间较短,使得Au、Si相未能完全分离,残留了较多的硬脆性Au-Si固溶体,在一定程度上降低了接头的连接强度。观察发现,预共晶条件下的连接接头基本在两Au-Si熔敷层之间发生断裂,说明预共晶条件下的低温连接过程中,Au-Si共晶液相并没有完全填充整个界面,界面依然存在未润湿的区域,使得部分区域的连接仅是Au-Au的固相扩散连接,其连接强度相对于Au-Si共晶液相的连接要低,削弱了接头的连接强度。

3 结论

(1)表面预共晶法使得界面孔洞数量及尺寸明显减小,焊合率增大。这是由于预共晶处理后,可以使得界面在短时间内形成Au-Si共晶液相,同时较低的连接温度使得Au-Si液相与Si基体的反应速率减慢,Au-Si共晶液相能充分填充由于密度差引起的孔洞。

(2)表面预共晶法中桥状连接区域减少且界面出现明显的厚薄不均的现象。原因是预共晶处理后,Si的定向生长趋势减弱,且由于较低的连接温度,使得Si并没有充分生长。而Au-Si共晶中的Au会发生与Si基体的晶体学取向存在某种特定关系的外延生长,同时由于Au-Si共晶液相在轴向压力作用下会逐渐沿界面被挤向试样边缘,使得Si基体表面的Au厚度不均。

(3)表面预共晶处理后接头强度低于直接共晶连接得到的接头强度。预共晶处理后连接温度较低,时间较短,导致降温过程中Au-Si共晶液相存在时间较短,使得Au、Si相未能完全分离,残留了较多的硬脆性Au-Si固溶体。

[1] Wallis G,Pomerantz D I.Field assisted glass-metal sealing[J].Appl.Phys.Lett.,1969,40(10):3946.

[2] Wolffenbuttel R F,Wise K D.Low-temperature silicon wafer to wafer bonding using gold at eutectic temperature[J].Sensors and Actuators A,1994,43(3):223-229.

[3] Wolffenbuttel R F.Low-temperature intermediate Au-Si wafer bonding:eutectic or silicide bond[J].Sensors and Actuators A,1997,62(7):680-686.

[4]Chen P H,Lin C L.Amorphous Si/Au wafer bonding[J].Applied Physics Letters,2007,90(132120):1-3.

[5]James F.Shackelford,William Alexander.CRC Materials Science and Engineering Handbook[M].Boca Raton,FL:CRC Press,1997.

[6]Cerofolini G F,Mascolo D,Vlad M O.A model for oxidation kinetics in air at room temperature of hydrogen-terminated (100)Si[J].Journal of Applied Physics,2006,100(0054308):1-11.

[7] Tiensuu A L,Bexell M,Schweitz J A,et al.Assembling three-dimensional microstructures using gold-silicon eutectic bonding[J].Sensors and Actuators A,1994,45(3):227-236.

Effects of pre-eutectic on microstructures and mechanical properties of monocrystalline silicon joints

JI Cheng-zong,LI Jing-long,XIONG Jiang-tao,ZHANG Fu-sheng,SUN Bing-bing

(Shanxi Key Laboratory of Friction Welding Technologies,NPU,Xi'an 710072,China)

The monocrystalline silicon is bonded under the condition of pre-eutectic at low temperature based on the principle of Au-Si low-temperature eutectic with prefabricated Au-Si eutectic adhesion layer in the surface layer of monocrystalline silicon.In the eutectic organization of the interface,the growth of Si is affected by the crystallographic orientation and growth environment through the analysis of experimental results.Because almost no Au-Si mutually dissolved,with the rise of temperature,the grain grows like“branches”and some grain grows along the base substrate forming“bridge”bonding eventually.The results showed that the bonding region is gradually narrowed,bonding rate is added,bonding strength increases,Si tends to grow regular and the number of cavity is gradually reduced with smaller size and well-distributed as the temperature increases after pre-eutectic.

monocrystalline silicon;diffusion bonding;Au-Si pre-eutectic bonding

TG401

A

1001-2303(2011)08-0107-05

2011-04-19

籍成宗(1987—),男,山东潍坊人,在读硕士,主要从事先进连接技术的研究工作。

单晶硅具有准金属物理特性、显著的半导电性和稳定的化学性能,因此在很多科技前沿领域如太阳能电池、光伏技术和电子信息化装备等获得了广泛的应用。其中电子信息化装备的发展面临最大的困难与挑战就是如何将加工有微通道网络的单晶硅与底座完美连接起来。单晶硅作为一种非金属材料,无法利用熔焊实现连接,比较有希望的连接方法是扩散连接。目前,利用金属过渡层实现单晶硅的连接已成为近年来的主要研究方向[1-3],金属过渡层通常有Al、Au、Ti、Cr等,其中Au-Si共晶温度较低(363℃,w(Si)=18.6)、液相粘结性好、键合强度高、对表面粗糙度不敏感,是很好的键合材料。但由于Au-Si在平衡态条件下为互不固溶体系,即使在界面能的帮助下形成互扩散层,Au-Si在略高于共晶温度时的互扩散能力也极为有限,难以在较短时间内形成连接所需的共晶液相,因此,直接共晶连接往往需要较高的连接温度(520℃~700℃)[3]。然而,高温连接会使Au-Si共晶液相在降温过程中产生较大体积收缩,造成连接界面微孔甚至裂纹,影响接头密封性能[4]。因此,充分利用Au-Si共晶温度较低的优势降低其连接温度,已经成为该领域的重要研究方向之一[3-4]。