焊接系统中直流电机转速控制的研究

2011-11-14李林

李林

(成都纺织高等专科学校 电子信息与电气工程系,四川 成都 611731)

焊接系统中直流电机转速控制的研究

李林

(成都纺织高等专科学校 电子信息与电气工程系,四川 成都 611731)

在CO2焊接和埋弧焊接系统中,精确控制行走电机和送丝电机的速度是提高焊接质量的重要保证,传统直流电机转速控制方法是通过转速表测量电机的转速后反馈控制,该控制方法存在精度差、不易调试等缺点。采用锁相环闭环控制直流电机的转速,其控制方法是:由于行走电机和送丝电机的转速比较慢,因此,编码器不通过减速机构直接安装在直流电机的转轴上,从而测得电机的转速,与设定速度作PI控制产生PWM波形控制H型双极可逆驱动电路开关管的导通时间,从而精确控制直流电机的转速。试验表明,该方法控制精确高,能稳定、可靠、实时地控制电机转速。

直流电机;编码器;锁相技术;H型DC/DC变换器

0 前言

在CO2气体保护焊和埋弧焊接系统中,行走电机和送丝电机装置是焊接系统中的一个重要组成部分。送丝速度的均匀程度直接影响焊接电流的均匀性和焊接过程的稳定性,直流电机送丝的速度决定焊接电流的大小。当前,焊接系统的送丝系统对电机转速的控制是利用直流电机的电枢电压负反馈闭环控制,由于不是直接测量电机转速进行控制,因此,随着电机转速特性曲线的变化,以及电机转速受电网电压波动、送丝阻力扰动以及环境温度变化的影响,电机转速控制精度降低。之后,为了提高转速精度,用转速表测直接测量电机的转速,使电机的实际转速与设定转速接近,但是,这种误差反馈控制系统跟踪仍有非零的稳态误差,另外,转速表的非线性、放大器的漂移等都会影响电机的转速精度。为了克服这些问题,在此采用锁相环技术来控制行走电机和送丝电机的转速,根据工艺要求能可靠、稳定地控制电机的转速[1-2]。

1 锁相原理

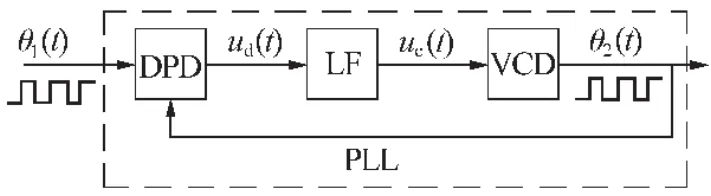

早期用模拟技术实现锁相(PLL)控制(见图1),锁相环实际上就是一个相位误差的反馈闭环控制,其原理是用鉴相器PD检测、运算并处理输入信号θ1(t)和压控振荡器VCO的反馈信号θ2(t)之间的相位差,得到误差信号Ud(t)。模拟锁相技术的响应时间快,但是随着DSP芯片技术的实时性提高,通常都用数字锁相技术,它除具有数字电路的优点外,还解决了模拟锁相环存在直流零点漂移、部件饱和、进行初始校准等问题[3-4]。

图1 锁相环的基本构成

早期的PLL是由模拟器件实现信号相位(电机转速)的负反馈闭环控制系统跟踪。与电压和电流闭环控制的区别是:PLL用采样的反馈信号与给定信号是相位差比较,而常规的闭环控制是采样信号是电压或电流信号。PLL由数字鉴相器DPD、环路滤波器LF和压控振荡器VCO组成。

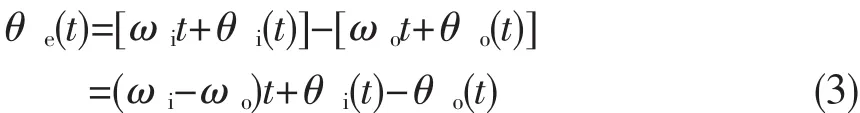

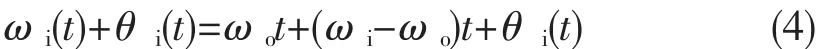

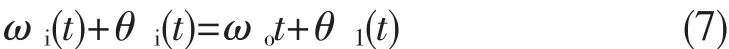

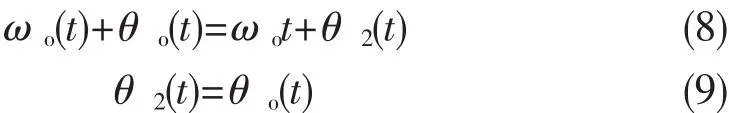

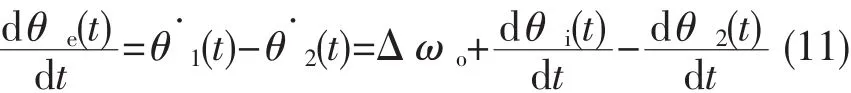

下面分析锁相技术的原理,在图1中,假定电机给定的电压信号为

式中 ui为输入信号的幅度;ωi为载波角频率;θi(t)为检测到前相位并以载波相位为参考的瞬时相位。

设光伏逆变器系统的输出信号

式中 uo为输出信号的幅度;ωo环内被控振荡器的自由振荡角频率,是环路的一个重要参数。

锁相环路是相位控制系统,输入信号ui(t)对环路起作用的是其瞬时相位,输入、输出信号的幅度通常是固定的。不过输出信号的瞬时相位受输入信号的瞬时相位的控制,其输入、输出的相位关系如下。

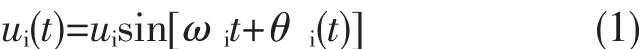

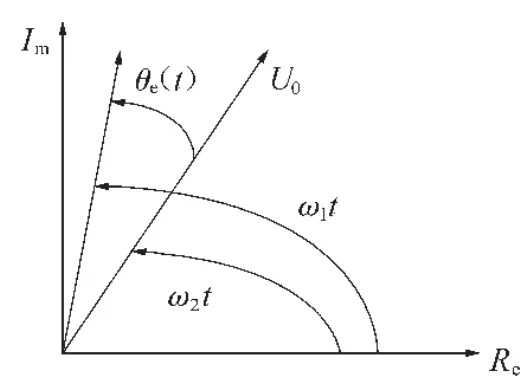

输入信号ui(t)和输出信号的矢量关系如图2所示。

图2 输入和输出信号的相位矢量关系

由图2可得到两个信号的瞬时相位差θi和θo的参考相位不同,需要选择一个统一的参考相位,用载波相位ωot作为参考相位,因此,输入信号的瞬时相位可改写为

令

再令

为输入信号以ωot为参考的瞬时相位,则有

同理,输出信号的瞬时相位可写为

式中 θ2(t)是以ω0t为参考的输出瞬时相位,将式(6)、式(9)代入式(3)得到环路的瞬时相位差

则瞬时频差

将图2转化为图3

图3 输入和输出信号的相位关系矢量

从图3可知,两个矢量的角频率不同时,系统将处于失锁状态,只有当θ1(t)和θ2(t)相等时,两个矢量以相同的角速度旋转,相对位置不变,即夹角不变,通常数值较小,这样环路就处于锁定状态[2-4]。通过以上分析,可以将锁相技术的控制原理引用到电机速度控制中,实际上电机速度控制转化为相位控制,其控制方法比以上锁相技术的方法要简单得多,根据锁相环路的各控制方法,分析直流电机旋转时的工作特性。

2 数字压控振荡器原理和数学模型

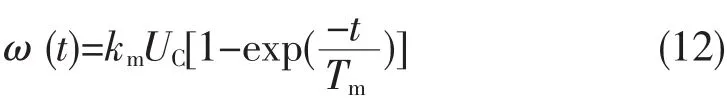

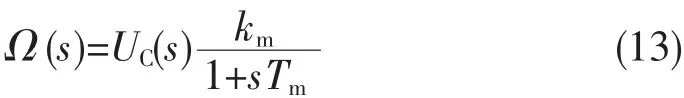

图4为以DSP处理器为核心的直流电机锁相速度控制系统,直流电机的转速用光电编码器测得,在激励电压UC的作用下,光电编码器输出的数字脉冲序列正比于电机的角速度

式中 km为比例增益;Tm为电机机械常数。

图4 直流电机调速双闭环控制框图

将式(12)进行Laplace变换,可得

电机转轴的相位θ2(s)是角速度的时间积分,若在图4中光电编码器的码盘有K2个齿,则光电耦合器产生信号的相位为Ω的K2倍,即

由上式可得

由式(15)可知,电机和编码器是一个二阶系统,通过仿真分析可知,只要选择合适的参数就能确保该系统稳定运行[1]。

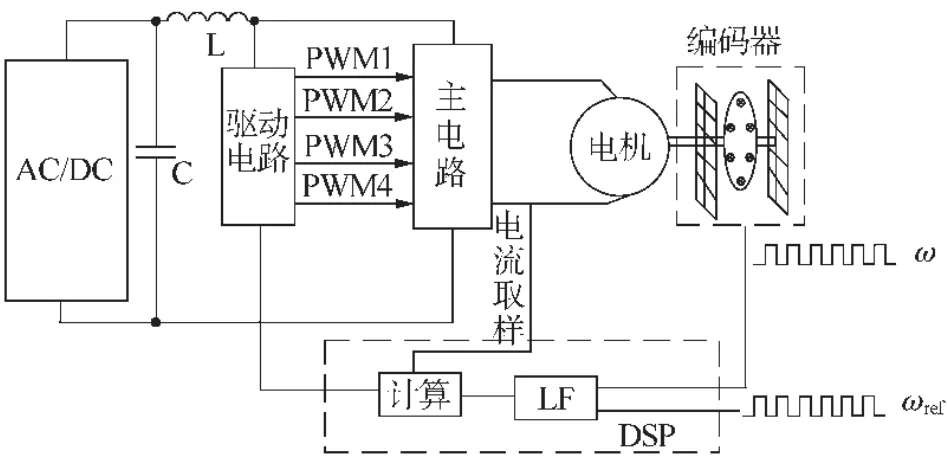

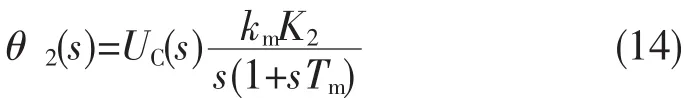

3 直流电机的转速锁相控制

通过编码器测出直流电机的角速度并与设定角速度比较得到其相位差,然后在DSP芯片内部用软件来实现锁相技术,这种闭环控制能实时调节电机可逆调速电路的占空比,从而使电机的实际转速跟踪设定转速。确保焊接系统中行走电机和送丝电机的恒速运行。用DSP来实现数字软件锁相环的直流电机控制系统如图5所示。

其组成系统为直流电机和光电编码器组成的数字压控振荡器(DCO)、双极性PWM直流可逆驱动电路、DSP处理器(DSP实现锁相环的数字鉴相、滤波、PI控制等)。

4 试验和数据

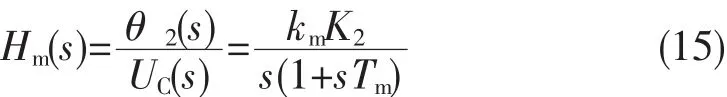

直流电机的转速控制实际上是控制电机变换器开关管的占空比,直流电机变换器电路很多,采用图6所示的全桥可逆调速电路,实时控制电机的正反转。变换器的开关管可用MOSFEIT或IGBT开关管,其控制原理是:当电机正转时,VF1和VF3导通;电机极反转时,VF2和VF4导通,其电流方向如图中虚线所示。由于电机是感性负载,因此,当开关管关断时,电机电流将继续沿原来的方向流过,此时电流流向为VD3→MOTOR→VD2或VD4→MOTOR→VD1。

图5 DSP软件锁相环直流电机控制系统

图6 H型直流电机可逆调速电路

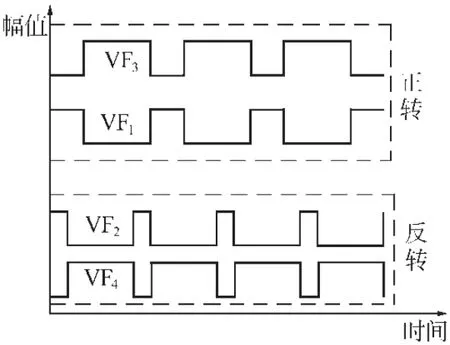

假设使用MOSFET组成电机变换器主电路,为了防止开关管误导通,选上下桥臂的开关管为极性相反的工作开关管,如选VF1为P-MOSFET,当栅极电压为负脉冲时,VF1导通;VF3为N-MOSFET,当栅极电压为正脉冲时,VF3导通,此时电机正向运转,同时VF2和VF4锁定为关断状态。同理可得电机反转时VT1、VT3和VT2、VT4的工作原理。直流电机正反转开关管导通波形如图7所示,这样保证了电机正反转的可靠性[5-6]。

在本样机试验系统中,用DSP作为中央处理器,从图4中可以看出,电流闭环控制是为了防止电流过大,起保护作用,其目的是为了精确控制电机的转速。当编码器测得电机的脉冲信号后与给定电机转速的脉冲信号比较,所得误差经过PI运算并经过驱动放大去驱动开关管的导通,即产生PWM脉冲信号。在DSP芯片中通过ADCIN00引脚输入信号,PWM的占空比除了决定电机的转速外,还决定电机的转向,因此,必须根据转向标志DIRECTION来决定输出极限:正转时输出的范围是0~250;反转时,输出的范围是250~500,否则电机不能后退到原点[4]。

在可逆调速驱动电路中,PWM是通过DSP的PWM输出引脚PWM1~PWM4输出控制信号进行控制,从图6中可知,PWM1和PWM3的控制顺序相同,PWM2和PWM4的控制顺序相同[4]。

图7 直流电机正反转开关管导通脉冲波形

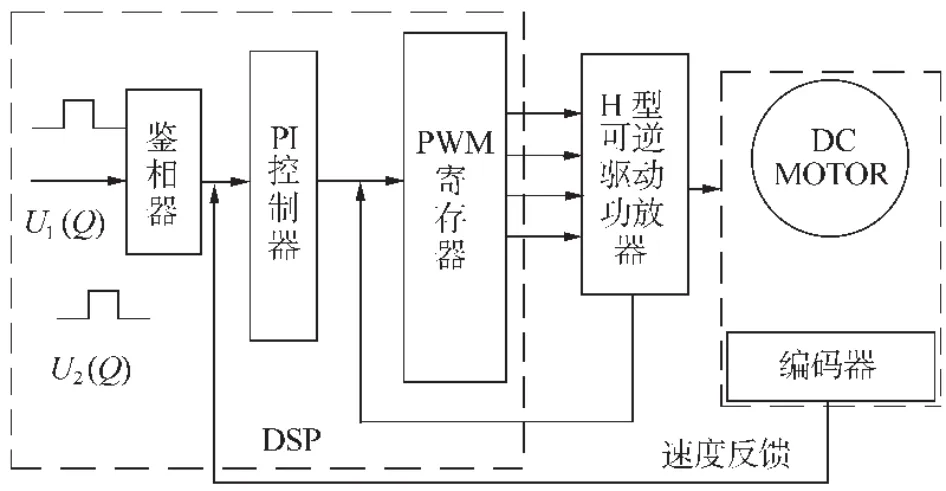

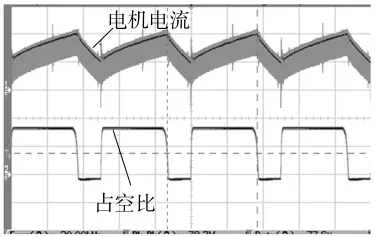

图8为直流电机测试的电压和电流波形。从图中可以看出,其占空比相同,说明电机的转速恒定。因此,该方法能实时可靠的控制电机的转速。

5 结论

详细介绍了焊接系统中行走电机和送丝电机的精确控制系统。由于传统直流电机转速控制精度差,该研究采用锁相技术控制电机的转速。首先用编码器测得电机的旋转一周的脉冲信号,通过该脉冲信号与给定信号比较后锁定其相位差,再经过PI控制能精确的锁定其相位,从而精确的控制电机的转速。通过实验样机测试可知,该方法控制简单、成本低、稳定性和可靠性高,为提高焊接质量提供一定的参考。

图8 电机电压和电流测试波形

[1]王福昌,鲁昆生.锁相技术[M].武汉:华中科技大学出版社,1996.

[2]潘年明,吴文秀.高压管汇自动焊接系统—送丝机构设计(一)[J].电焊机,2009,39(2):90-96.

[3]李亚斌,彭咏龙,李和明.自采样比例积分控制全数字锁相环的性能分析和实现[J].中国电机工程学报,2005,25 (18):64-69.

[4]曹太强,许建平,徐顺刚.光伏发电在电动阀门中的应用[J].电子科大学报,2009,38(1):92-96.

[5]黎振龙,潘厚宏.埋弧焊H桥送丝电路研究[J].电焊机,2007,37(11):53-55.

[6]王振民,董 飞,薛家祥,等.GMAW焊送丝机PWM可逆调速系统[J].电焊机,2007,37(2):34-36.

Study on rotating speed control of DC motor in welding system

LI Lin

(Electronic Information and Electric Engineering Department,Chengdu Textile College,Chengdu 611731,China)

In CO2welding and submerged arc welding system,precise control of the speed of the moving motor and wire feeding motor is an important guarantee to improve the welding quality of dc motor speed control,the traditional method is detecting motor speed with tachometer to feedback control system,this control method is poor,not easy to adjust the control accuracy.This article adopts the phase locked loop closed-loop to control dc motor speed,and its control method is:because of the moving motor and wire feeding motor speed is slower,therefore,not through the slow institutions encoder directly installed in dc motor shaft,which measured the speed of the motor,and setting speed make PI control to produce the PWM waveform to control H bipolar reversible driving circuit switch's runs.Thus accurately control dc motor speed,the experimental result indicates that the method can accurately control high,stable,real-time controlling motor speed.

DC motor;encoder;phase-lock technique;H type DC/DC converter

TG409

A

1001-2303(2011)08-0097-04

2011-01-13

李 林(1968—),男,四川宜宾人,硕士,主要从事电子与电机控制及电力系统自动化的研究工作。