规模化聚对苯二甲酸乙二醇酯终缩聚的流程模拟

2011-11-09李文艳顾雪萍王嘉骏冯连芳

李文艳,顾雪萍,王嘉骏,冯连芳

(浙江大学 化学工程与生物工程学系 化学工程联合国家重点实验室,浙江 杭州 310027)

工业技术

规模化聚对苯二甲酸乙二醇酯终缩聚的流程模拟

李文艳,顾雪萍,王嘉骏,冯连芳

(浙江大学 化学工程与生物工程学系 化学工程联合国家重点实验室,浙江 杭州 310027)

归纳了目前已报道的关于聚对苯二甲酸乙二醇酯(PET)终缩聚的动力学机理及参数、传质机理及参数,建立了相应的数学模型;考察了缩聚、醇解、酯化、水解、热裂解、二甘醇和乙醛生成反应的速率常数和传质因子对PET终缩聚的影响;采用工厂的实际数据对模型进行了修正。结果表明,缩聚、醇解、热裂解反应的速率常数对二甘醇、乙醛和PET的质量流量及PET的相对分子质量影响较大;热裂解反应的速率常数、酯化反应速率常数对对苯二甲酸的质量流量影响较大;传质因子对PET的数均相对分子质量(Mn)影响较大。根据修正后的PET终缩聚的机理模型,得到羧基转化率、PET的Mn、端羧基值等模型数据与实测数据相对偏差在2%以内。

聚对苯二甲酸乙二醇酯;动力学;传质;流程模拟;缩聚

聚对苯二甲酸乙二醇酯(PET)是重要的纤维原料和工程塑料,在塑料领域中占有重要地位。终缩聚是PET生产的关键环节之一,其模型化对稳定生产过程、优化工艺条件等均具有重要的指导意义。

PET终缩聚时,其反应体系的物性计算、动力学参数的修正和传质模型的正确建立是实现PET工业装置模型化的3个重要部分。Ravindranath等[1-2]建立了终缩聚的二阶数学模型、PET相对分子质量分布模型及传质过程的数学模型[3],得出了影响PET生产的主要因素,但模拟的结果只体现了各种因素对聚合度的影响。Laubriet等[4]应用两相模型模拟了稳态下聚合条件对PET产品质量指标的影响,但模拟结果未与实验数据或工厂数据进行对比。Yoon等[5]认为缩聚反应发生在膜相,缩聚反应受小分子扩散速率的控制,但模型参数的数据仅来源于实验室。赵玲等[6]通过静止膜实验研究了PET的缩聚规律,并考察了在PET缩聚过程中不同厚度的静止膜对传质的影响[7],提出了传质速率表达式,但未考虑终缩聚的副反应。可见,目前PET终缩聚的数学模型大多基于实验室规模或中试规模。基于反应机理和规模化装置的PET终缩聚的数学模型更适用于模拟工业反应器。

本工作归纳了已报道的PET终缩聚的动力学机理及参数、传质机理及参数,考虑了主副反应和传质对PET终缩聚的影响,建立了相应的数学模型,并采用工业装置的实际数据对模型进行了验证。

1 PET终缩聚工艺与反应机理

1.1 PET终缩聚工艺

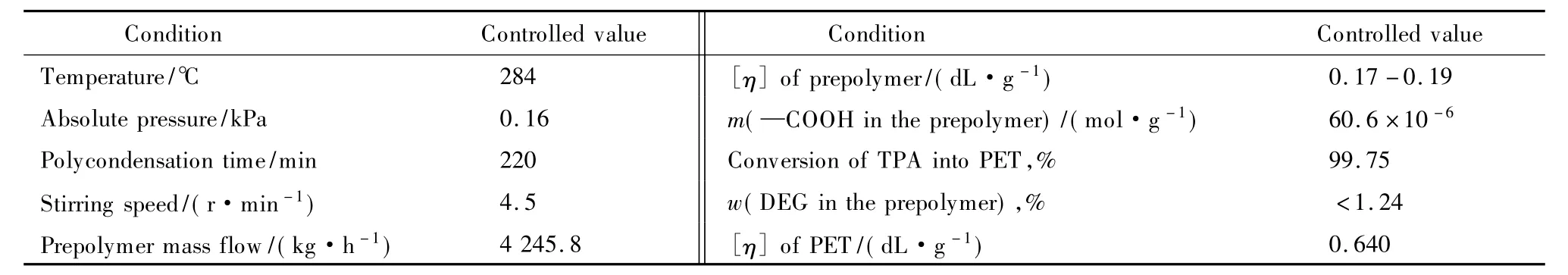

圆盘反应器是PET生产中常用的终缩聚釜。特性黏数([η])为0.17~0.19 dL/g的PET预聚物进入圆盘反应器后以近似平推流的方式流动,通过抽真空的方法将反应过程中生成的乙二醇、少量水、少量的乙醛和低聚合度PET形成的气态混合物移出反应器。终缩聚的反应条件及结果见表1。

1.2 PET终缩聚反应机理

PET终缩聚反应主要包括缩聚/醇解和酯化/水解反应,同时还存在生成乙烯基的热裂解及生成乙醛和二甘醇的热降解副反应,具体反应见表2。

表1 PET终缩聚的反应条件(100 t/d)Table1 Polycondensation conditions for polyethylene terephthalate(PET)(100 t/d)

表2 PET终缩聚阶段的反应类型Table 2 Reaction types for PET polycondensation process

2 PET终缩聚的传质模型

PET终缩聚的主反应(缩聚反应)是可逆的,小分子产物的移除有利于反应的正向进行,因此对小分子传质方面的研究有助于PET产品质量的控制和反应器的设计。

圆盘反应器中的物料分为两相,即平推流的熔融相和完全混合的气相,采用文献[4]报道的传质模型模拟PET终缩聚的传质过程,将传质阻力因素归属于一个传质系数kLa。根据膜理论,在平衡物料中对挥发性物料乙二醇、水和二甘醇仅使用同一个kLa,用线性浓度项的形式加入到挥发性的平衡物料中。式(1)是挥发性物料的传质通量(J)的表达式:

kLa的关联式为:

式中,A为模型中设定的参考传质因子,是可调参数,A确定于特定的工业装置;Mn为模型计算所得的PET数均相对分子质量;ω为终缩聚釜搅拌转速。

3 灵敏度分析

文献[8]报道的反应条件和催化体系与本工作的建模条件相近。因此本工作以文献[8]报道的反应速率常数为基准,对PET终缩聚反应器的出口物料进行灵敏度分析。反应速率常数的合理范围参见文献[9]。

3.1 反应速率常数对对苯二甲酸质量流量的影响

反应速率常数对对苯二甲酸质量流量的影响见图1。

图1 反应速率常数对对苯二甲酸质量流量的影响Fig.1 The effects of the reaction rate constants on themass flow of TPA.

从图1可知,酯化反应速率常数(k2和k3)对对苯二甲酸的质量流量影响最大,对苯二甲酸的质量流量随k2和k3的增大而迅速降低。与k2相比,k3对对苯二甲酸质量流量的影响更大,这是因为在终缩聚阶段乙二醇端基含量比乙二醇含量高,故酯化反应(3)(见表2)对对苯二甲酸质量流量的影响更显著;随热裂解速率常数(k7)的增大,对苯二甲酸的质量流量增大,这是因为热裂解使对苯二甲酸端基含量增加;其他反应对体系中对苯二甲酸的质量流量和转化率的影响较小。

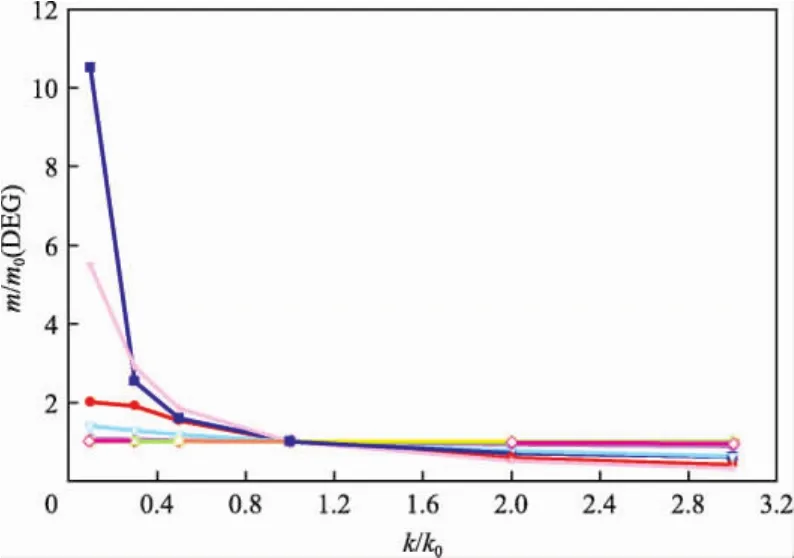

3.2 反应速率常数对二甘醇质量流量的影响

终缩聚阶段的反应(5)和反应(6)(见表2)生成二甘醇端基和二甘醇重复链段,聚合物链的形成减少了小分子二甘醇的生成。反应速率常数对二甘醇质量流量的影响见图2。从图2可见,k7的增大会使乙二醇端基的含量减小,从而间接使二甘醇生成量减小,故二甘醇的质量流量随k1和k7的增大而降低。其他反应对体系中二甘醇的质量流量和转化率的影响较小。

图2 反应速率常数对二甘醇质量流量的影响Fig.2 The effects of the reaction rate constants on DEG mass flow.

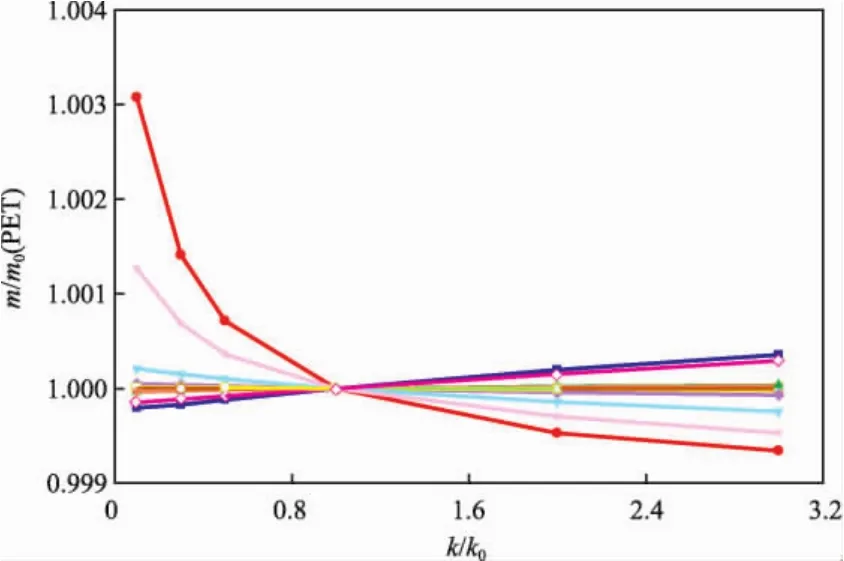

3.3 反应速率常数对PET质量流量的影响

反应速率常数对PET质量流量的影响见图3。从图3可见,随醇解反应速率常数(k'1)和 k7的增大,低聚度PET质量流量减小,这是因为醇解反应和乙醛生成的反应不利于PET聚合物链的形成。其他反应对PET的质量流量影响较小。

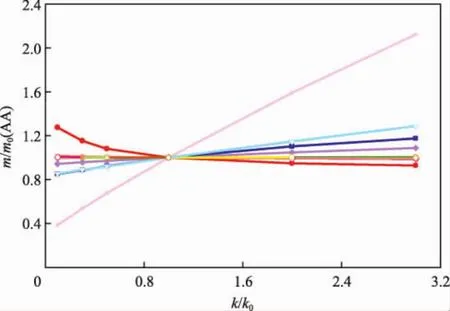

3.4 反应速率常数对乙醛质量流量的影响

反应速率常数对乙醛质量流量的影响见图4。从图4可见,对乙醛质量流量影响最大的是k7,其次是k'1。乙醛由热降解反应生成,参与热降解反应(8)(见表2)的反应物为乙二醇端基、对苯二甲酸重复单元,其中对苯二甲酸重复单元的浓度变化很小,乙二醇端基的浓度主要由k'1决定,故k'1对乙醛质量流量影响较大。参与热降解反应(9)(见表2)的反应物为乙烯端基、乙二醇端基,乙烯端基来源于热裂解反应(7)(见表2),且热降解反应速率常数k9较热降解反应速率常数k8大4个数量级,故k7对乙醛质量流量的影响最大。

图3 反应速率常数对PET质量流量的影响Fig.3 The effects of the reaction rate constants on PET mass flow.

图4 反应速率常数对乙醛质量流量的影响Fig.4 The effect of the reaction rate constants on acetaldehyde(AA)mass flow.

3.5 反应速率常数对PET的M n的影响

反应速率常数对PET的Mn的影响见图5。从图5可见,Mn/Mn0(Mn0:反应速率常数为k0时的PET的Mn)随k1的增大而增大,即PET的Mn随k1的增大而增大;Mn/Mn0随k'1的增大而减小,即PET的Mn随k'1的增大而减小。这是因为缩聚反应有利于聚合物链的形成,而醇解反应不利于聚合物链的形成;PET的Mn随k7的增大先增大后减小;其他反应速率常数对PET的Mn影响较小。

图5 反应速率常数对PET的M n/M n0的影响Fig.5 The effect of the reaction rate constants on M n/M n0 of PET.

3.6 传质因子对PET的M n的影响

传质因子对PET的Mn的影响见图6。从图6可见,随传质因子的增大,产物PET的Mn也逐渐增大。因此,PET终缩聚的脱挥是保证产品质量的关键因素,这也是反应器设计重点考虑的因素。

图6 传质因子对PET的M n的影响Fig.6 The effect of themass transfer factor(A)on M n of PET.

灵敏度分析结果表明,为准确模拟出口物料质量指标如二甘醇、PET、乙醛的质量流量和PET的Mn,需对反应速率常数k1,k'1,k7进行修正;为准确模拟对苯二甲酸的质量流量,需修正反应速率常数k2,k3,k7。

4 PET终缩聚的过程模拟

对酯化过程[9]建立了基于反应机理的模型,并经过了3组工业数据的验证,修正结果表明,所建立的模型具有代表性。过程建模分为3个部分:物性模型、动力学模型和反应器模型(传质模型)。

用于含聚合物体系的物性模型通常有两种,即活度系数模型和状态方程模型,其中活度系数模型适用于极性体系,状态方程模型较适合非极性体系。活度系数模型比较适合PET生成的多相反应体系,因此采用UNIFAC模型[10]进行相平衡和物性计算。

终缩聚反应器由旋转的多圆盘片串联组成,反应物料流接近平推流。反应器内物料的黏度较高,小分子脱除受传质速率的限制。因此,终缩聚釜作为平推流反应器考虑,并耦合传质模型。

根据灵敏度分析的结果修正式(3),得到反应速率常数(k)的指数前因子(k0)和传质因子见表3。

利用Mark-Houw ink方程式(见式(4)),可根据工厂实际测得的 PET的 [η]模拟得到 PET的Mn:

式中,常数b=7.55×10-4,c=0.685,适用于Mn在3 000~30 000之间、[η]≥0.15 dL/g的PET。

生产负荷为100 t/d的PET终缩聚的模拟结果与工厂的数据比较见表4。由表4可见,出口物料中重要的质量指标如羧基转化率、PET的Mn模拟数据均与工业生产的实际数据相符,羧基转化率、PET的Mn、羧基浓度、二甘醇的质量分数的相对偏差分别为0.01%,1.46%,0.37%,0.23%。

表3 PET终缩聚反应k0和传质因子的确定Table The determ ination of the pre-exponential factors(k0)and A in themodel

表4 PET终缩聚釜模拟结果与工厂数据比较(100 t/d)Table 4 Comparison between the plant data and themodel results in polycondensation reactor for PET(100 t/d)

5 结论

(1)对PET终缩聚的主副反应机理和动力学参数进行了系统的分析。

(2)反应速率常数k1,k'1,k7对出口物料质量指标如二甘醇、乙醛和PET的质量流量及PET的Mn影响较大;反应速率常数k2,k3,k7对对苯二甲酸的质量流量影响较大;传质因子A对PET的Mn影响较大。

(3)根据工厂的实际数据分别修正了PET终缩聚过程中的各反应速率常数,建立了规模化PET装置终缩聚的机理模型。羧基转化率、PET的Mn、端羧基值等模型数据与实测数据相对偏差在2%以内。

符 号 说 明

[1] Ravindranath K,Mashelkar R A.Modeling of Poly(Ethylene Terephthalate)Reactors:6.A Continuous Process for Final Stages of Polycondensation[J].Polym Eng Sci,1982,22(10):628-636.

[2] Ravindranath K,Mashelkar R A.Modeling of Polyethylene Terephthalate Reactors:7.MWD Considerations[J].Polym Eng Sci,1984,24(1):30-41.

[3] Ravindranath K,Mashelkar R A.Finishing Stages of PET Synthesis:A Comprehensive Model[J].AIChE J,1984,30 (3):415-422.

[4] Laubriet C,Corre B,Choi K Y.Two-Phase Model for Continuous Final Stage Melt Polycondensation of Poly(Ethylene Terephthalate):1.Steady-State Analysis[J].Ind Eng Chem Res,1991,30(1):2-12.

[5] Yoon K H,Park O O.Analysis of a Reactor w ith Surface Renewal for Poly(Ethylene Terephthalate)Synthesis[J].Polym Eng Sci,1994,34(3):190-200.

[6] 赵玲,朱中南,戴干策.PET缩聚过程反应与传质:Ⅰ.反应动力学研究[J].化学反应工程与工艺,2000,16(2):159-163.

[7] 赵玲,朱中南,戴干策.PET缩聚过程反应与传质:Ⅱ.传质规律研究[J].化学反应工程与工艺,2000,16(2):164-168.

[8] Yamada T,Imamura Y.Simulation of Continuous Direct Esterification Process Between Terephthalic Acid and Ethylene Glycol[J].Polym Plast Technol Eng,1989,28(7/8):811-876.

[9] 李文艳,顾雪萍,曾思,等.规模化PET装置酯化过程模型化[J].化学工程,2010,38(10):158-162.

[10] 曾思,顾雪萍,王嘉骏,等.聚对苯二甲酸乙二醇酯酯化过程组分物性及相平衡计算[J].石油化工,2009,38(6):645-650.

Modeling of an Industrial Polycondensation Process for Polyethylene Terephthalate

LiWenyan,Gu Xueping,Wang Jiajun,Feng Lianfang

(State Key Laboratory of Chem ical Engineering,Department of Chem ical and Biochem ical Engineering,Zhejiang University,Hangzhou Zhejiang 310027,China)

The reported kinetics mechanism,mass-transfer mechanism and their parameters for polyethylene terephthalate(PET)polycondensation were summarized,and the corresponding model was established.The effects of the polycondensation rate constant,the esterification rate constant,the hydrolysis rate constant,the thermal degradation rate constant,diethylene glycol formation,acetaldehyde formation and mass-transfer factor on PET polycondensation were studied.The model was revised by using plant data.The results showed that the rate constants for the polycondensation,the hydrolysis and the thermal degradation could evidently affect the mass flows of diglycol,acetaldehyde and PET,and PET relativemolecularmass.The rate constants of the thermal degradation and the esterification had significant effects on the terephthalic acid mass flow.The effect of masstransfer factor on the number average relativemolecularmass(Mn)of PET was obvious.Based on the revised model of PET polycondensation,all the errors between plant data and simulation data for carboxyl conversion,Mnof PET and massmole concentration of the terminal carboxyl group were less than 2%.

polyethylene terephthalate;kinetics;mass-transfer;modeling;polycondensation

1000-8144(2011)10-1094-06

TQ 015.9

A

2011-04-28;[修改稿日期]2011-07-22。

李文艳(1985—),女,辽宁省盘锦市人,硕士生,电邮liwy_85@yahoo.com.cn。联系人:顾雪萍,电话0571-87951307,电邮guxueping@zju.edu.cn。

国家科技支撑项目(2007BAE28B04)。

(编辑 王小兰)