油井管的质量缺陷及其预防

2011-11-09杨力能田新新丰振军

徐 轲 杨力能 卫 栋 田新新 丰振军

西安三环科技开发总公司 (陕西 西安 710065)

油井管的质量缺陷及其预防

徐 轲 杨力能 卫 栋 田新新 丰振军

西安三环科技开发总公司 (陕西 西安 710065)

介绍了油井管的质量要求,指出了油井管在生产过程中的质量缺陷,主要有管体本身的缺陷(理化性能不符合要求、无损探伤不符合要求、几何尺寸超差和通径不合格)、表面缺陷(裂纹、内折、外麻坑和表面擦伤等)和螺纹缺陷(黑皮扣、颤纹、乱扣和螺纹参数超标等),分析了质量缺陷产生的原因,并提出了缺陷的预防及处理措施。

油井管 质量要求 质量缺陷 预防措施

油井管简称OCTG(Oil Country Tubular Goods),在石油工业中有着举足轻重的位置,油井管在石油工业中不但用量大,更重要的是其安全可靠性和使用寿命决定了油井、油田的寿命。我国每年仅钻柱断裂掉井事故达1 000起左右,据钻进承包商协会(IADC)统计,每起钻柱断裂掉井事故平均直接损失10.6万美元[1]。为了避免由质量缺陷带来的巨大损失,并能准确识别这些质量缺陷,本文重点对油井管生产中的质量要求和质量缺陷做以介绍,指出了预防措施。

1 油井管的质量要求

油井管的服役条件恶劣,常在高温、高压、腐蚀环境下使用,为了适应各种恶劣的地质工况环境,这就对油井管的连接强度和密封性能提出了很高的要求。目前,我国采用的油井管标准除了最基本的API标准外,还有非API标准和技术补充协议。API油井管是严格按照API标准生产和检验的一类油井管产品,其技术成熟、通用性强。非API油井管是生产厂根据用户需求,或为了满足某些特殊使用性能要求,不按照或不完全按照API标准生产、检验的一类油井管,属于各生产厂家的专利产品。但是,不论是API还是非API油井管,其质量要求主要包括理化性能的质量要求、无损探伤的质量要求和螺纹的质量要求。

1.1 理化性能要求

API Spec 5CT[2]《套管和油管规范》明确规定了油井管钢(接箍和管体)的化学成分、拉伸性能、硬度和夏比V型冲击等要求。但需要注意的是对第二组钢级(C、L、M、T钢级的所有产品,即限定屈服强度的油管和套管)都规定了硬度的最高值,还对C90、T95、Q125的硬度变化差值也做了特别规定。另外,对C90、T95的淬透性(马氏体最小百分比)、晶粒度和硫化物应力腐蚀开裂试验(SSC)等也做了要求;对9Cr、13Cr油套管,规定最终热处理后管体表面应无氧化皮;对夏比V型缺口冲击的取样的方向、试样的尺寸及吸收能递减系数也做了要求。API Spec 5DP[3]《钻杆规范》要求钻杆(管体、接头、焊区)需要进行化学成分分析、冲击、拉伸、硬度、横向侧弯试验和金相检验等。所以在取样时应该注意所规定的取样方向和位置,还必须考虑到试样的加工精度,否则会影响到试验结果的真实性。

1.2 无损检测的质量要求

API Spec 5CT规定所有要求做无损检验的管子、接箍毛坯和附件应进行全长(一端到另一端)缺陷检验。API Spec 5DP规定每个钻杆管体都应沿全长进行检验,以探测在外面表和内表面上的缺欠(纵向和横向)。当自动设备不能检验管子端部盲区时,应使用磁粉检验做辅助检测,除壁厚检测外,所要求的无损检测应在最终热处理和所有旋转矫直作业后进行。

1.3 螺纹的质量要求

螺纹和螺纹连接是套管柱质量和强度的核心部分[4]。螺纹的基本连接类型可分API螺纹(长圆螺纹、短圆螺纹、偏梯形螺纹、直连型螺纹)和非API螺纹(特殊扣)。螺纹连接部分是套管柱中最薄弱的环节,据调查,油套管失效事故约64%发生在螺纹连接部位[5],而油井管的连接一般采用螺纹连接方式。由于油井管使用的特殊性,要求油井管螺纹具备良好的密封性能和足够的连接强度。一般来讲,圆螺纹的连接强度为60%-80%[6],随着所用钢级的提高,圆螺纹的连接强度还会下降。圆螺纹的连接强度较低,但较圆螺纹套管而言,偏梯螺纹和直连型螺纹的连接强度比圆螺纹要好。

API Std 5B[7]《套管、油管和管线管螺纹的加工、测量和检验规范》指出:所谓紧密连接,是指连接处涂上高级螺纹脂作适当机紧后,在环境温度及规定的水压试验压力范围内不泄漏。油井管的内外螺纹应进行镀铜或者磷化处理,以便减少磨损并提高接头的抗泄漏性能。一般认为,特殊螺纹的密封性能最好,圆螺纹次之,偏梯形螺纹相对较差。在生产过程中,判定油套管螺纹是否连接紧密,并满足使用要求的办法,目前还只能是进行静水压试验。

2 缺陷原因分析及预防措施

2.1 管体本身缺陷

2.1.1 理化性能不符合要求

油井管的理化性能是判断其质量是否合格的重要依据,任何一项理化性能指标出现问题,都可能会对产品的安全性带来致命的威胁,因此在质量控制过程中应该格外重视。钢的化学成分是影响油井管性能最主要的因素之一,也是制定轧管工艺参数和钢管热处理工艺参数的主要依据;钢的理化性能主要取决于钢的化学成分、组织结构、钢的纯净度以及钢的热处理方式等。影响试验结果的因素,归根结底主要有4点,即人的因素、试验设备因素、材料因素、取样方式和试验方法。所以为了满足油井管的质量要求,应严格执行工艺文件,采用科学的钢种设计、提高冶炼水平、减少钢种有害元素及非金属夹杂物的含量,控制轧管和热处理工序质量,提高钢管的综合力学性能。

2.1.2 无损探伤不符合要求

油井管的无损检测技术是保障产品出厂质量的重要检测手段之一,必须对钢管进行100%探伤。在探伤过程中应该注意探头的选择、标样人工缺陷的尺寸、探伤方向、探伤速度、探伤灵敏度的设置和伪缺陷的辨别等问题。在机探时,对有疑议的管子应该用手动探伤方法进行确认,防止漏检、误判;有缺陷的管子要严格隔离,避免流入到下道工序;对于可修磨的缺欠,在修磨后还应该进行复探,复探合格且满足壁厚要求后方可放行。

2.1.3 几何尺寸超差

钢管的几何尺寸超差,主要是指经过定(减)径后的钢管,其外径、壁厚或者椭圆度未达到标准所规定的尺寸和偏差要求(椭圆度超差见图1)。钢管的外径精度是一个十分重要的指标。造成外径及椭圆度超差的主要原因有:①轧辊的辊缝过大(过小)或者孔型错位。当轧辊的辊缝过大(过小)或者孔型错位时会改变孔型的尺寸和形状,就有可能导致钢管外径超差或外形呈椭圆形。②轧辊的加工精度差或磨损严重。当轧管出现了严重的磨损之后,钢管的外径会随着孔型直径的变大而变大,如果孔型的磨损是不均匀的,那么钢管就会出现外形不圆的现象。③荒管温度过高或过低等。荒管加热温度的高低会使金属的变形抗力发生变化,钢管的加热温度越高,金属受膨胀后,钢管的热外径就越大。

图1 椭圆度超差

为了提高钢管的外径精度,减小椭圆度,应该保证轧辊的精度和孔型的加工精度,使孔型尺寸和形状符合工艺要求;严格按照工艺要求控制荒管的加热温度,提高钢管沿轴向的温度均匀性等。

2.1.4 通径不合格

为了固井和下次钻井的顺利进行,API Spec 5CT[2]规定对每根成品或半成品管都应进行全长通径检验。API Spec 5DP[3]规定对每根钻杆进行贯穿钻杆接头和加厚区的端部通径检验。钢管的弯曲度超标或钢管内表面存在严重的凸包,可造成通径不合格;当钢管的外径为负偏差,壁厚成正偏差时,此时钢管的内径可能偏小,也是造成钢管通径不合格的重要原因。因此严格控制钢管轧制过程中的精度和外观质量,可避免钢管通径不合格的现象。

2.2 表面缺陷

2.2.1 裂纹

在轧制过程中,当变形量太大、孔型调整不当或轧制工具表面磨损严重时,会使金属变形不均匀,产生较大的附加应力和附加变形,特别是当孔型顶部的金属对孔型侧壁处的金属产生的附加拉应力超过金属的强度极限时,钢管表面就会形成裂纹 (见图2)。减少荒管壁厚不均及减小金属不均匀变形,有利于减少荒管的表面裂纹[8]。

图2 裂纹

2.2.2 矫凹

矫凹就是在钢管外表面呈现出的螺旋凹入形状(见图3)。造成矫凹的主要原因是矫直机辊的角度调整不当、压入量较大和矫直辊的磨损严重等。设置合适的矫直辊角度和压入量以及定期对矫直辊进行维护,可有效避免矫凹的产生。

图3 矫凹

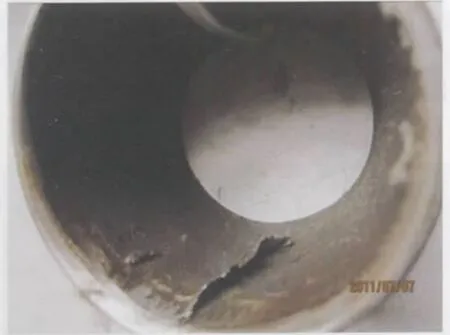

2.2.3 内折

内折是指在钢管的内表面成片状、直线状或螺旋状的折叠(见图4)。内折是斜轧穿孔中最容易发生的质量缺陷,它与管坯的穿孔性能、穿孔机的孔型及穿孔工艺参数的调整和穿孔顶头的质量有十分密切的关系。采用连铸坯轧制产生的内折与中心疏松、芯部缩孔以及柱状晶在铸坯内呈现的程度有关,相当部分直线型内折是由于磨损的芯棒造成的,由于芯棒表面严重磨损形成凹槽,在轧制时使钢管内表面形成纵向凸棱,再继续轧制时凸棱被碾压而形成线性折叠,线性内折一般折叠部分较窄,容易修磨掉[9]。严格控制连铸管坯的质量,注意穿孔、轧制工具的使用可以有效预防内折的产生。

图4 内折

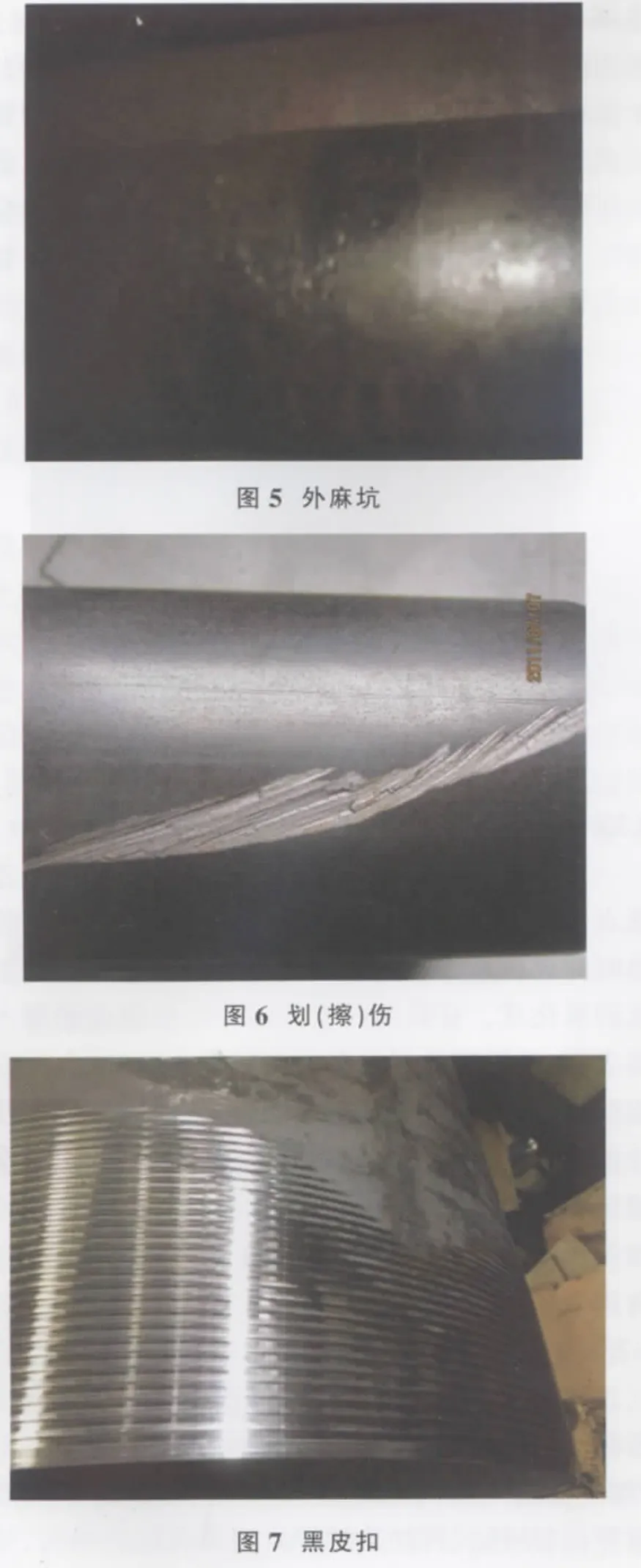

2.2.4 外麻坑

外麻坑是指在钢管表面某一区域呈片状分布的麻点(见图5)。产生这类缺陷的原因是由于钢管加热时间过长或加热炉温度过高,使钢管表面产生严重的氧化皮,在轧制时没有除掉的氧化皮被压入金属表面,经矫直后氧化皮脱落则形成麻坑。大面积麻坑的管子在长期服役过程中,由于腐蚀等破坏性条件的存在,麻坑会不断扩大,形成损坏源,影响管子的使用寿命。因此,应该严格控制坯管的加热时间和加热温度等,防止产生过多、过厚的氧化皮,从而避免产生麻坑。

2.2.5 划(擦)伤

划(擦)伤就是在钢管外表面呈螺旋形或直线形沟状缺陷的现象(见图6)。产生划(擦)伤的主要原因有两点,一是机械划伤,如辊道、传送链和运输方面等;二是热区再加热炉炉内辊道引起的划伤,如轧辊磨损严重或轧缝有异物等。

2.3 螺纹缺陷

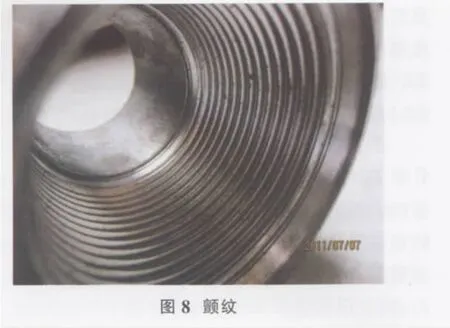

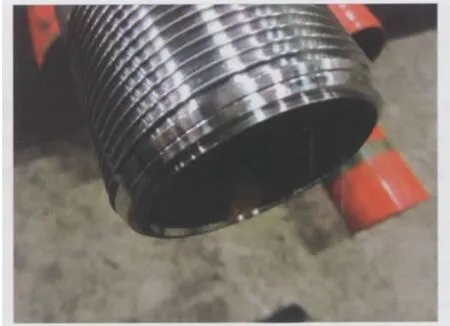

2.3.1 黑皮扣

黑皮扣是由于螺纹局部加工量太小而呈现 “不光洁”的现象(见图7)。这种现象与管子壁厚不均匀和椭圆度大有关。对于圆螺纹,在Lc至螺纹及消失点之间允许存在,Lc范围内不允许存在黑皮扣;对于偏梯形螺纹套管,在Lc长度范围内,允许存在两牙黑皮扣,但黑皮扣的长度不能超过管子圆周的25%,在Lc长度的其他螺纹均应是完整螺纹。

2.3.2 颤纹

颤纹表现为在螺纹表面可看到有明显的水波样反光,若用指甲轻刮,有跳动感(见图8)。它主要是由于工件中心与机床切削中心不同心或管子弯曲、主辅机不同心(吃刀太深、精车余量太多、刀台发生振动),切削刀具安装高度与工件中心不符合,刀具切削刀过于尖锐,工件或刀具的高速振动引起的。调整合适的主轴转速和吃刀量等可防止颤纹的发生。

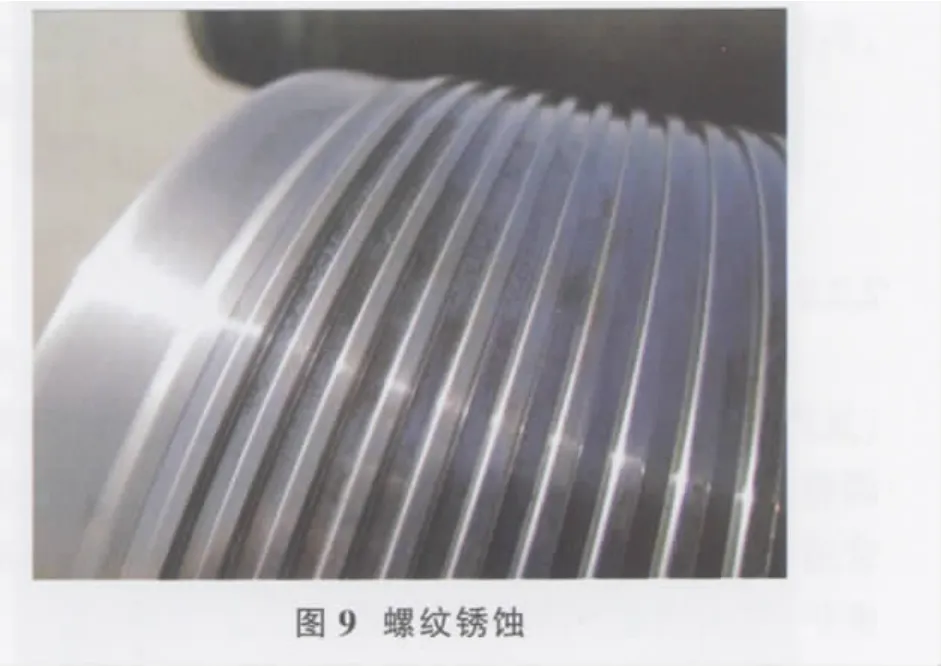

2.3.3 螺纹锈蚀

由于在切削后倒角面与螺纹面暴露出的夹杂物或气泡,形成表面点状坑或空穴,所以管子在存放时出现螺纹锈蚀(见图9)。在Lc范围内,出现螺纹齿侧的锈蚀、小麻点,或接箍螺纹上镀层的脱落、锈蚀均不合格。在实际生产中,应该把螺纹表面处理干净后,再在整个螺纹表面上均匀的涂上螺纹脂,防止螺纹锈蚀。

2.3.4 乱扣

乱扣(见图10)与加工刀具、数控程序切削过程有直接关系。产生乱扣的主要原因有:磨刀、换刀时没有重新校对车刀;工件没有夹紧,加工过程中工件在卡盘内转动或轴向移动;车刀没能紧固,加工中车刀在轴向方向上发生移动,改变了车刀和工件原来的相对位置,造成乱扣。所以在车丝时注意检查刀具及设备零部件运转情况,避免产生乱扣。

2.3.5 螺纹碰伤

在生产和成品运输以及存放过程中,螺纹表面由外物碰撞留下的尖锐性凹坑。在Lc范围内,若轻微凹坑不影响螺纹表面的连续性,则合格,较严重凹坑需进行修磨或判废。为了防止油井管裸露的螺纹被碰伤、压坏和生锈等,除了生产时要保证丝扣不与坚硬的物体发生碰撞外,还要在丝扣上带螺纹保护器。

图10 乱扣

2.3.6 螺纹参数超标

螺纹参数包括齿高、螺距、锥度、紧密距等,这些参数对螺纹的连接强度和密封性能都会产生影响。螺纹的紧密距是各个单项参数的综合值,即使各单项参数合格,其紧密距也有可能不合格。当螺纹的紧密距不合格时,要分清是由于机械变形或者毛刺引起的,还是本身加工时就不合格。油套管或者钻具的紧密距出现分歧时,用任一套合格校对规检验合格后就算合格。在实际检验中,钻具螺纹镀铜后与镀铜前的紧密距范围有所差别,API标准建议在镀铜前测量,镀铜后协商解决,钻杆国外订货技术条件规定,镀铜后的紧密距值仅作参考,不做判定依据。螺纹各项参数的精度,除了与螺纹的加工方法有关外,还与机床的精度、加工过程中的平衡性以及加工刀具的精度有关,要求选择合适的刀具和切削参数,保证螺纹的精度和表面粗糙度,掌握好进刀次数和进刀量,这样才能保证螺纹的加工质量。

2.3.7 J值超标

J值在API Std 5B中规定为“机紧后管端到接箍中心面的距离”。 J值是决定螺纹连接质量的重要参数之一,可以通过检验J值来判断螺纹的上紧程度。螺纹接头拧接的控制方法主要有三种:一是扭矩控制,达到设定的最佳扭矩;二是拧紧圈数控制,达到设定的机紧圈数;三是扭矩-圈数联合控制。目前大多数生产厂均采用同时控制上扣扭矩和圈数的做法,这样可以保证油套管接头处于最佳的连接状态。

3 结 语

随着油井管使用环境恶劣化和井况的复杂化,油井管产品的可靠性、安全性至关重要,分析了油井管的质量缺陷,并提出了预防措施。

(1)油井管的理化性能试验和无损检测是保障产品质量的重要检测手段,任何一项指标出现问题,都可能会对产品的安全性带来致命的威胁,因此在质量控制过程中应该格外重视。

(2)裂纹、内折、矫凹和外麻坑等表面缺陷在原料检验、过程检验和成品检验过程中应严格执行相关标准和技术协议,确保油井管的质量。

(3)黑皮扣、颤纹、乱扣和螺纹参数超标等螺纹缺陷将直接影响到产品可靠性,应针对不同的缺陷类型找出其产生的原因从而及早采取对应的预防措施。

[1]李鹤林,韩礼红.刍议我国油井管产业的发展方向[J].焊管,2009,32 (4):5.

[2]API Spec 5CT套管和油管规范[S].

[3]API Spec 5DP钻杆规范[S].

[4]周开吉,郝俊芳.钻进工程设计[M].东营:石油大学出版社,1996:35.

[5]袁光杰.API偏梯形套管螺纹连接的接触应力场研究[J].钢铁, 2004,39(9):35.

[6]高连新.上扣扭矩对圆螺纹套管连接强度的影响[J].天然气工业, 2005,25(2):87.

[7]API Std 5B套管、油管和管线管螺纹的加工、测量和检验规范[S].

[8]成海涛.无缝钢管缺陷与预防[M].成都:四川科技技术出版社,2007: 139.

[9]庄钢.连轧无缝钢管产品缺陷(欠)分析[J].钢管,2006,35(5):26-27.

Based on an introduction to the quality requirement of oil well pipes,it is pointed out there are quality defects of oil well pipes in the production,including the defects of pipe itself(such as the physical and chemical properties,nondestructive flaw detection,and geometric dimension errors and diameter that do not comply with the requirement and regulation),surface defects(such as cracks,internal breaking,external pockmark and surface raw),and thread defects(such as black buckle,shivering thread,confused buckles and screw parameter beyond the standards).Then an analysis is carried out on the causes of quality defects,followed by the proposal of defect preventions and some countermeasures.

oil well pipe;quality requirement;quality defects;preventive measures

徐轲(1983-),男,陕西西安人,助理工程师,主要从事石油管材的质量监督与检验工作。

张箫铃

2011-07-25