长北气田大位移水平井断具事故原因分析

2011-11-09吴刚

吴刚

中国石油长庆油田分公司 长北天然气开发项目部井工程组 (陕西 榆林 719000)

长北气田大位移水平井断具事故原因分析

吴刚

中国石油长庆油田分公司 长北天然气开发项目部井工程组 (陕西 榆林 719000)

通过对大位移分支水平井的受力及事故原因分析,提出了除从质量控制方面进行深入研究外,还应该尽量优化经验轨迹设计,防止出现突变的拐点。从钻井液优化方面进行研究,防止井下复杂情况发生。

断掉钻具 水平井 质量控制

长庆油田分公司长北气田(以下简称长北气田)是近年来天然气勘探的重大发现之一,是 “西气东输”和“陕京二线”最重要的资源基础。同时也是目前中国石油最大的陆上对外合作区块。根据开发方案要求,在长北区块总共钻53口水平井,其中包括35口双分支水平井和18口单分支水平井。目前,总共有3台钻机在长北气田施工,已经完井11口双分支水平井。通过实践证明,长北区块双分支水平井开发配套技术已经基本成熟,采收率得到了很大的提高,为长北合作区的可持续发展奠定了坚实的技术基础。

长北地区地质情况复杂,主要体现在:延长组下部容易垮塌;刘家沟组经常出现泥浆大量漏失;石千峰和石盒子段泥岩可塑性和吸水性较强,容易在钻头上形成泥包;山西组山一煤层段易垮塌,地层倾角大,有些还会出现断层。以上种种因素导致井下事故频繁出现,屡次出现钻具断掉情况。据统计,从2005年8月CB1-1开钻起,至2007年底,断掉钻具事故总共发生了5起,断马达事故发生了7起,造成了建井周期过长,费用过高的问题。这就要求我们对目前现状进行分析和研究,找出切实可行的解决措施,进一步完善双分支水平井开发配套技术。本文主要以CB3-2井钻具断掉及打捞过程进行分析,并提出几点预防对策。

1 事故情况

1.1 基本情况

CB3-2井第一分支水平段井深3 543~5 738m,于2007年11月14日完钻并相继进行了水平段的测井、下筛管工作。2007年 11月 21日组合215.9mm(8″)钻头实施第二分支钻井作业,设计和实际侧钻点3 645m,侧钻钻进2m至3 647m发生事故。

1.2 事故发生经过

2007年11月22日凌晨侧钻钻具正常下到预定井深3 541m,调整工具面、建槽,7:30从3 645m深度按计划侧钻钻进,作业过程正常。14:45钻至井深3 647m时泵压突然降低,从 14.8MPa下降至6.7MPa,钻具提离井底悬重无变化,检查地面循环设备正常,决定起钻,起钻时悬重显示稳定。16:00钻头起至井深3 516m,卸去整根钻杆立柱后吊起井内钻具提离转盘2m时突然巨烈震跳,悬重随之降至49t,停止作业检查钻架悬吊系统正常后起钻。19:00起出总共31根钻杆立柱,下部钻具落入井内。

1.3 落鱼情况分析

断裂位置发生在93#、94#钻杆连接处,即94#钻杆母扣接头根部处(此处为应力集中点),母扣接头总长31cm,有12cm断开部分带在上接钻杆公扣上,其余19cm部分残留在鱼顶。

井下落鱼总长:2 638.27m;

落鱼顶部提至深度:877.73m;

探落鱼顶部实际深度:984m;

(断钻具后落鱼下落106.27m);

计算落鱼底部钻头深度:3 622.27m;

(落鱼井段984~3 622.27m);

井段长:135.27m;

长:2 503m;

落鱼底部钻头距侧钻井深上部:22.73m。

1.4 事故处理经过

由长庆钻井总公司组织第1次打捞处理。打捞工具组合:206.38mm(8″)卡瓦打捞筒(序列号LT181)+175mm(177.8mm(7″)螺旋卡瓦)+6根171.45 mm(6″)钻铤+配合接头+139.7mm(5″)钻杆。用现场备用打捞筒,打捞钻具总重55t,计算打捞后提离总悬重158t。

2007年11月22日21:00接打捞工具下钻,23日2:30下至鱼顶深度984m。卡瓦筒套扣显示正常(加压20t,钻具下行0.5m),上提时在悬重升至125t后脱扣,钻具未提离井底。23日5:30起出打捞工具后发现打捞筒外体压扁变形,无法取出螺卡固定套,内装螺旋卡瓦破损,大部分掉落井内。

由长庆钻井总公司组织 (建议换用小尺寸卡瓦打捞)第2次打捞处理。打捞工具组合:206.38mm (8″)卡瓦打捞筒(序列号LT206)+172mm(177.8mm (7″)螺旋卡瓦)+6根171.45mm(6″)钻铤+配合接头+139.7mm(5″)钻杆。

23日 7:00接打捞工具下钻,9:30探至鱼顶984m。循环套扣,上提70~80t即滑脱,尝试3次无效。12:30起出螺旋卡瓦无擦伤痕迹。

由长庆钻井总公司组织第3次打捞处理。原计划下工锥,甲方提议第二次打捞时卡瓦实际未接触到鱼顶,决定重新下入原工具组合,只将下部斜角做打磨处理成45°导角。工具组合:206.38mm(8″)卡瓦打捞筒175mm(174.63mm(6″)螺旋卡瓦)×1.16 m+3根171.45mm(6″)螺旋钻铤×28.40m+转换接头(520mm×411mm)×0.79m+139.7mm(5″)钻杆。

23日15:30下钻,18:00下至鱼顶984m。初次套扣上提84t滑脱,再次加压20~25t套扣下行0.3m,上提近2m悬重达160t时落鱼掉脱。24日14:00起出,打捞筒局部变弯隆起,卡瓦大部分掉入井内。

由于悬重突变产生强烈冲击震动,造成顶驱液压油箱入口处喷漏,现场无配件最后焊接,仪表测试系统亦出现异常。

由贝克公司提供工具和技术服务第4次打捞处理。工具组合:206.38mm(8″)卡瓦打捞筒+ 172mm(174.63mm(6″)螺旋卡瓦)×1.02m+转化接头(NC50B×NC46P)+3根171.45mm(6″)螺旋钻铤× 28.40m+转换接头(520mm×411mm)×0.79m+139.7mm (5″)钻杆。

24日16:00下钻,17:30到底(鱼顶984m)打捞。套扣上提共3次均滑脱,悬重依此为:84t、67t、62t。23:00提出打捞筒,观察未能套入鱼头。

长庆钻井公司提供安全接头并借用辽河公司工锥,由贝克人员现场指导第5次打捞处理。打捞工具组合:φ80mm×φ130mm公锥×1.15m+安全接头× 1.16m+3根171.45mm(6″)螺旋钻铤×28.40m+转换接头(520mm×411mm)×0.79m+139.7mm(5″)钻杆。

25日2:30下钻到底(鱼顶984m)打捞。套扣上提共3次未成功,第1次上提悬重76t脱开,第2次上提无悬重,第3次上提至158t显示落鱼有移动迹象,持续提至178t时断脱。强烈轴向震动使顶驱再次受损漏油,现场维修顶驱。25日13:30起出,公锥造扣部分有4扣被拉伤。

第6次下φ200mm铅印,探鱼头形状。钻具组合:φ200mm铅模×0.5m+3根171.45mm(6″)螺旋钻铤×28.40m+转换接头 (520mm×411mm)×0.79m+ 139.7mm(5″)钻杆。

25日16:00到底,探鱼顶984.2m,于此处加压15t压入后起钻,起出后观察压痕为环行截面,但有1/3缺失,应为断裂时缺失部分,与起出部分断裂截面相符。

第7次套铣处理。套铣筒结构:φ206mm套铣筒×0.92m+转换接头×0.81m+3根171.45mm(6″)螺旋钻铤×28.40m+转换接头(520mm×411mm)×0.79m+ 139.7mm(5″)钻杆。26日2:30到底套铣,套铣井段为983.64~984.57m。

下贝克打捞筒(同第4次结构)进行第8次打捞处理。钻具组合:φ206mm卡瓦打捞筒×1.27m+ 177.8mm(7″)螺旋卡瓦+NC50B×NC46P转换接头× 0.67m+浮阀×0.85m+转换接头 (520mm×411mm)× 0.79m+139.7mm(5″)钻杆。

26日10:30到底打捞,无法抓住鱼头,起出螺旋卡瓦无损伤,但打捞筒内替代盘根的止推环有损伤。

26日17:00到底打捞,无法抓住鱼头。起出卡瓦打捞筒发现,螺旋卡瓦压有部分损伤。

继续下磨鞋工具进行第12次磨鞋处理。组合结构:φ206mm套铣筒(+200mm磨鞋)×0.64m+NC50B× 114.3mm(4″)B×0.71m+浮阀×0.85m+6根171.45mm (6″)螺旋钻铤×56.80m+转换接头(520mm×411mm)× 0.79m+9根139.7mm(5″)加重钻杆×84.83m+139.7 mm(5″)钻杆。29日5:00到底磨进至井深985.77m起钻。

用贝克公司大吨位打捞工具进行第13次打捞处理。打捞工具组合:φ206mm卡瓦打捞筒+139.7 mm(5″)蓝式卡瓦×1.27m+NC50B×NC46P×0.67m+下击器×3.05m+转换接头(520mm×411mm)×0.79m+9根139.7mm(5″)加重钻杆×84.83m+139.7mm(5″)钻杆。

29日14:30到底(鱼顶986.2m)打捞。加压22t上提190t套扣成功,低泵冲增加泵压,而后平稳活动使压力下降,最后水眼憋开落鱼提离井底,打捞成功。

2 事故原因分析

2.1 受损钻杆调查分析

断损钻杆总计旋转时间407h,低于标准检验时间的1/3。

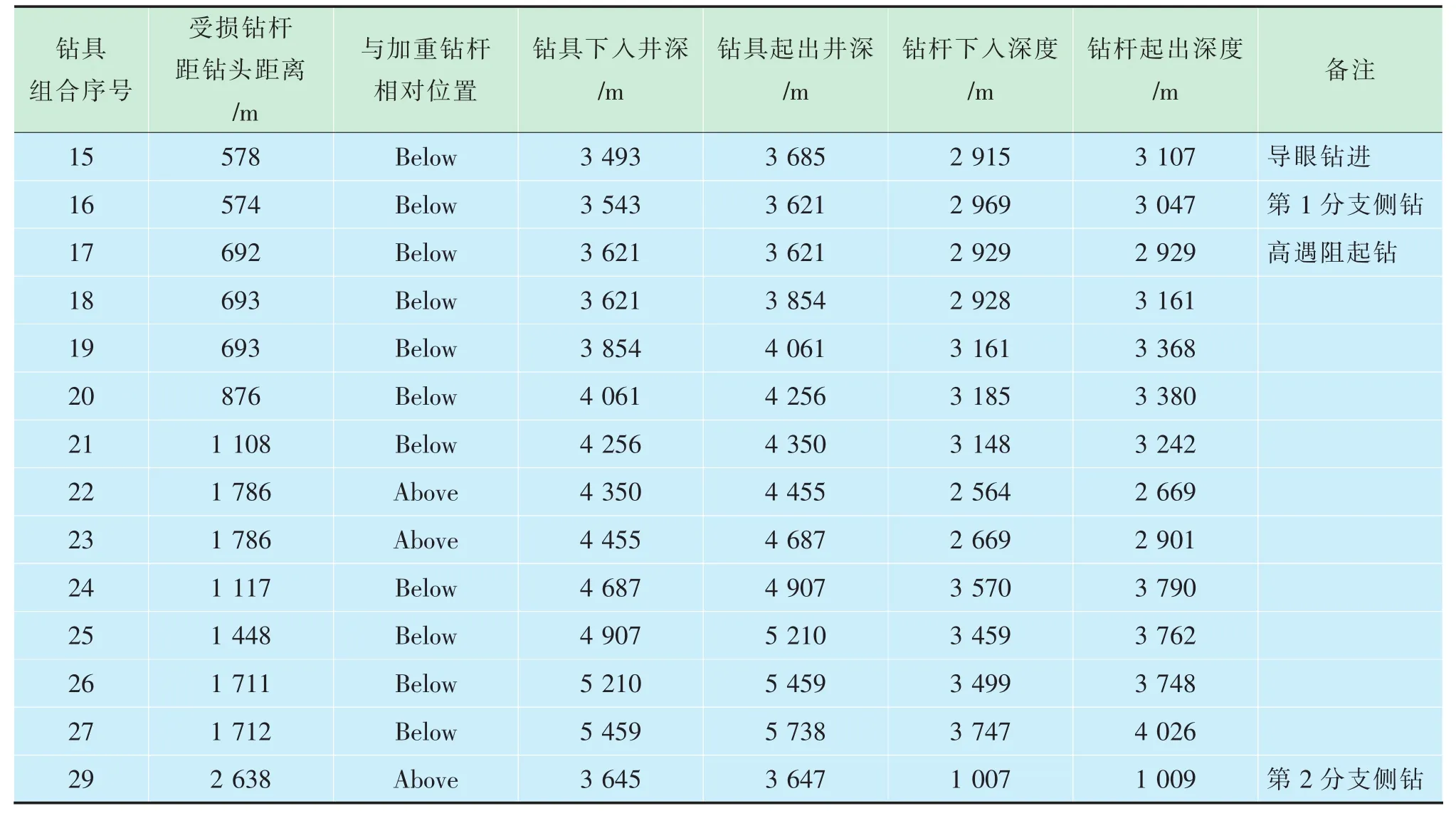

表1为24号钻具组合中加重钻杆被分成2段,断损钻杆位于当时在第1段加重钻杆下接的第1柱钻杆立柱下部,仅在本次钻具组合中位于这一位置。本次钻进结束后错扣上提,其上接的2根钻杆检查出公扣丝扣损坏而被甩掉(未查明损坏原因),但这根钻杆由于母扣外观没发现明显伤痕而被重新使用。从这次钻杆损坏过程看断裂位置是在前期有内应力的作用下变形,丝扣问题出在其上接钻杆接头的连接过程中(由于过载扭矩或其他因素造成)。

2.2 事故分析

(1)本次事故从2007年11月22日20:00发生至2007年11月30日20:00处理结束共用时192h,为事故处理作业的非生产时间。其中包含部分顶驱受损所造成的修理时间。

(2)本次事故处理直接费用总计:265 759美元,对钻具的检查更新、设备损伤等间接费用也较大。

(3)本次事故发生较突然,出现异常后没有足够的反应时间,钻杆断裂截面无过多泥浆冲蚀痕迹,由此判断造成事故的原因属于钻杆内应力较大,可能有出厂质量的问题,也可能现场使用中上扣扭矩过大造成损伤。

(4)事故打捞用时较多,由于鱼头为断裂的部分钻杆接箍,上面焊有耐磨硬化带,增大卡瓦套扣难度,前期由于现场工具限制选用打捞工具尺寸不充分、承载负荷不够,套扣后多次提脱,给后序处理增加不利影响,最终在用磨鞋磨掉残存钻杆接箍后才打捞成功。应该吸取教训。

3 结论及建议

由于所钻的井多数为大位移分支水平井,钻具在井下受力复杂,并且水利参数全部采用大排量,高泵压操作,发现钻具扭曲变形、刺漏的现象十分严重,尽管按照NS-1和NS-2标准,对加重钻杆在井下旋转150h,普通钻杆在井下工钻300h都要探伤一次,并且对所有钻杆,都加焊Arco300耐磨带,由于在水平段施工,大量的钻杆在斜井段和水平段受到长期的弯曲应力的作用容易产生疲劳破坏,同时由于钻杆接头时钻具的薄弱部位,由于长期的疲劳破坏很容易使钻杆从接头处断裂。

表1 断裂钻杆使用统计表

虽然设备在出厂前经过了严格的扭矩,拉压应力实验,但在实际施工过程中,由于井下工况比在实验室复杂得多,在复合应力的作用下也容易产生突然失效破坏。

针对这类井下工具问题,除了从质量控制方面进行深入地研究外,还应该尽量优化经验轨迹设计,尽量使钻井剖面平滑,防止出现突变的拐点。同时,从钻井液优化方面进行研究,防止井下复杂的发生。

Through the analyses of the stress weighted on branching horizontal wells of distant displacement and of the accident causes,it is presented that it is necessary to try one's best to optimize the experimental track design so as to prevent the inflection appearance of sudden changes besides the deep research from the aspect of quality control.Meanwhile,it is essential to do some research from the optimization of drilling fluid in order to prevent the occurrence of downhole complex situation.

drilling pipe breaking;horizontal well;quality control

吴刚(1985-),男,毕业于重庆大学石油工程专业。现任长庆油田长北天然气开发项目部井工程组完井监督。

尉立岗

2011-09-19