水煤浆管道冲蚀磨损数值研究

2011-11-06余文岙武建军张朝阳杜明俊

余文岙,武建军,张朝阳,杜明俊,晁 玲

(1.中国煤炭科工集团武汉设计研究院管道输煤所, 湖北 武汉 430064;2.中国石油集团工程设计有限责任公司华北分公司, 河北 任丘 062552)

水煤浆管道冲蚀磨损数值研究

余文岙1,武建军1,张朝阳2,杜明俊2,晁 玲2

(1.中国煤炭科工集团武汉设计研究院管道输煤所, 湖北 武汉 430064;2.中国石油集团工程设计有限责任公司华北分公司, 河北 任丘 062552)

基于非牛顿幂率流体模型,结合水煤浆流变性及管内流动规律建立了水煤浆管道输运控制方程,针对流体流经弯头、变径、三通、补偿器等特殊管件过程进行三维数值模拟,分析了不同工况下管道内壁面剪切应力的分布规律,并给出了不同管件易发生磨损失效的具体位置,可为工程实际应用提供一定的理论指导。关 键 词:水煤浆; 管道; 非牛顿流体; 冲蚀; 数值模拟

水煤浆作为一种新型代油煤基流体燃料,是上世纪70年代末世界石油危机之后开发出来的煤炭高新技术产品,其组分包括煤、水及相关添加剂,因其具有浓度高、粒度细、流动性好、燃烧效率高、负荷调节范围大,环保节能、存储安全等优点,被广泛应用于电厂、钢厂、石油炼化等企业的大型燃烧设备[1]。水煤浆多采用管道进行输送,且在实际运行过程中,由于煤粉颗粒的摩擦腐蚀,会对管道安全带来巨大隐患,尤其对于弯头,三通,变径等特殊管件是冲蚀磨损失效的常见部位,因此,研究水煤浆流经不同管件的冲蚀破坏过程具有实际意义。目前,人们对水煤浆输送过程进行了大量的研究[2-6],并取得了一些意义的成果,但对水煤浆管道冲蚀破坏的研究还很少,本文利用CFD软件,对水煤浆管输过程进行三维数值模拟,分析了不同管件内壁面剪切应力分布规律,计算结果可为工程实际应用提供一定的理论指导。

1 模型的建立

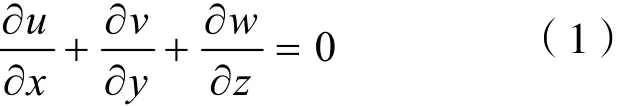

本文建立的弯管、三通管、补偿器等的管径均为300 mm,变径管管径分别为200 mm和350 mm,设计流速0.8 m/s,计算流态为层流,重力为z轴方向,流体流动满足连续性方程和动量守恒方程,故描述三维稳态流动的控制方程如下:

(a) 连续性方程

式中:u,v,w—速度u在x,y,z3个方向的速度分量,m/s。

(b) 动量守恒方程

水煤浆的流变特性非常复杂,低浓度的水煤浆成牛顿流体性质,但当浓度达到某一数值后浆体又呈现出非牛顿流体性质。对于和时间无关的水煤浆的流变特性,符合非牛顿流体中的幂定流体模型,其剪切速率与剪切应力的关系如下:

式中:τ—剪切应力,Pa;

k—稠度系数,Pa·s;

γ—剪切速率,1/s;

n—流变系数。

方程(1)-(5)为计算水煤浆稳态流动的控制方程。

2 数值模拟及结果分析

通过对宁华神煤水煤浆的物性参数及流变特性进行测定,得出水煤浆的密度为1 280 kg/m3,浓度60%,属于非牛顿流体,稠度系数0.532,流变指数1.053。采用结构化六面体网格对计算模型进行单元划分,通过对 Herschel-Bulkley模型进行修订可得到非牛顿幂率流体模型[7]。控制方程采用一阶迎风格式进行离散,利用SIMPLE算法进行求解。

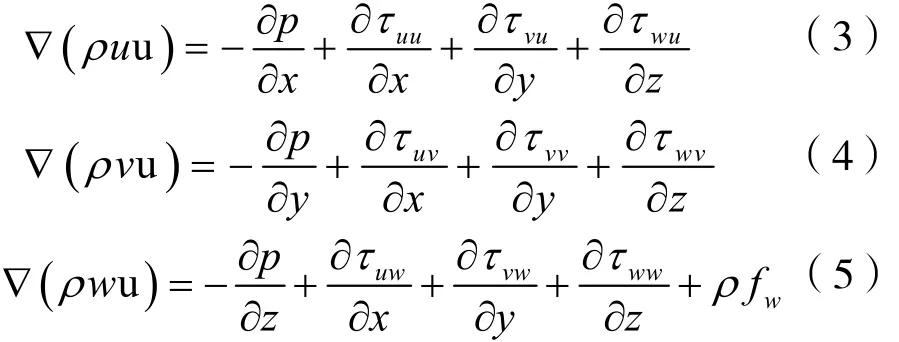

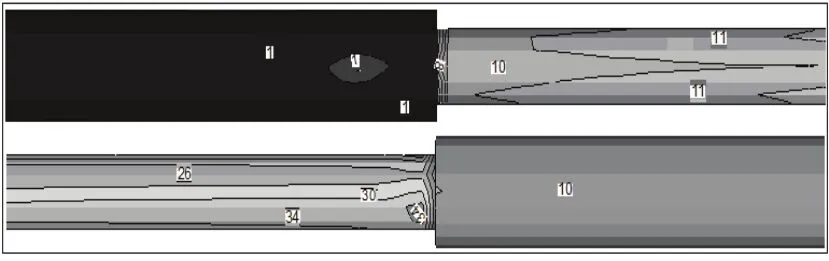

2.1 三通管冲蚀磨损数值分析

图1给出了水煤浆流经三通管道稳态运行过程管内壁面剪切应力云图。分析可知:当水煤浆流经三通管时,在管道上游及支管背侧靠近分支处,剪切应力最大;在主管下游背侧及支管前侧剪切应力最小,这主要是由于流体流经三通时在叉管处分流,主管上游及支管背侧剪切速度相对较大引起的,支管背侧磨损最为严重。

图1 三通管内壁面剪切应力云图Fig.1 Wall shear stress nephogram in the three-way pipe

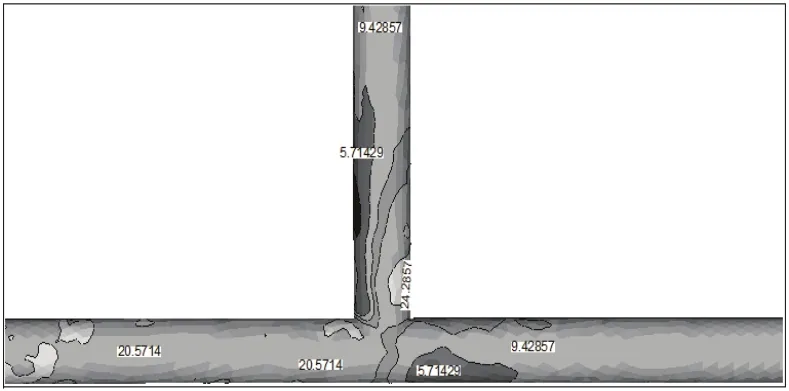

2.2 变径管冲蚀磨损数值分析

图2、3非别给出了逐渐变径管及直接变径管内壁面剪切应力云图。由图2分析可知:水煤浆流经逐渐变径管时,随着流动方向的不同,对内壁面产生的剪切应力差异较大,当流体流经减缩管时,在锥型管与细管接头处剪切应力最大,且向上游,下游逐渐递减;这主要是由于减缩管段,流通面积减小,剪切速率增大,增大冲刷磨损程度;相反,当流体流经突扩管时,上游细管壁面剪切应力最大,这主要是由于突扩管段流通面积大,剪切速率降低,冲刷磨损减弱。

图2 逐渐变径管内壁面剪切应力云图Fig.2 Wall shear stress nephogram in the gradual reducer

由图3分析可知:当水煤浆流经直接变径管时与流经逐渐变径管时相比,剪切应力的分布趋势基本相同,但最大剪切应力数值差异较大。当流体流经直接减缩管时,细管壁面剪切应力相对较大,且向下游逐渐递增,而当流体流经直接突扩管时,上游细管剪切应力相对较大,且靠近接头处切向应力最大,为失效高发区。

图3 直接变径管内壁面剪切应力云图Fig.3 Wall shear stress nephogram in the direct reducer

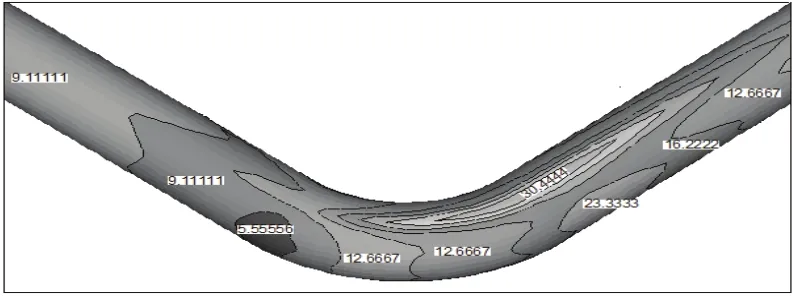

2.3 弯管冲蚀磨损数值分析

图4、5分别给出了水煤浆流经90°弯头及补偿器时管内壁面剪切应力云图。由图4分析可知:当水煤浆流经90°弯头时,壁面最大剪切应力分布在弯头两颊处而应力相对较大处则分布在弯管下游外拱壁面,且受重力的影响,应力集中在Z轴负方向一侧的壁面上。这主要是由于当介质流入弯管后,管内流体流速由单一流向变为两向流动。即:沿管道轴向的主流动和沿管道截面径向闭合的二次流动。主流速度与下游弯管外拱壁面形成较大的冲击角而二次流动较大冲击角则出现在弯管壁面两颊处,因此,出现如图4所示的剪切应力分布云图。

图4 90°弯头内壁面剪切应力云图Fig.4 Wall shear stress nephogram in the 90o elbow

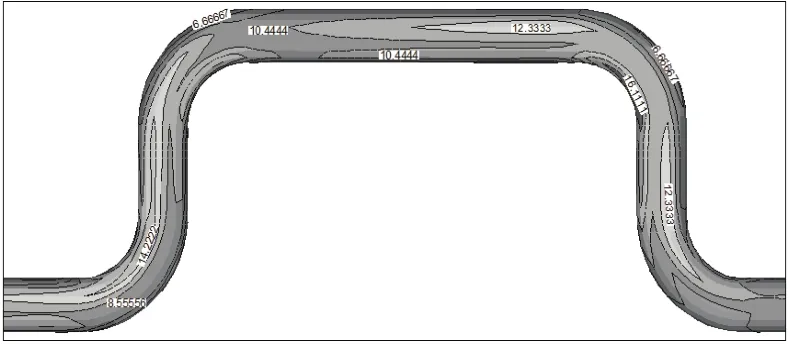

而当浆体流经补偿器时,在流动方向上,每经过一个弯头均会在其下游两颊处产生较大切向应力。且随着水煤浆在管内的流向不同,最大剪切应力差异较大,当浆体下行时在弯管内拱壁面产生的剪切应力最大,为失效高发区。

图5 补偿器内壁面剪切应力云图Fig.5 Wall shear stress nephogram in the compensator

3 结论及建议

通过对水煤浆流经不同管件过程的三维数值模拟,得出了不同管件内壁面剪切应力分布云图及易发生冲蚀磨损失效的具体位置,可为进一步研究水煤浆长输技术提供一定的理论指导。随着计算流体动力学的不断发展和完善,研究水煤浆在管内流动规律已经取得了一定的进展,并提出了多个计算水煤浆管输过程的数学模型,其中,非牛顿流体模型描述水煤浆管道输送机理具有一定的优势.但由于该模型把水和煤粉颗粒两相作为单相流体处理,不考虑水和煤粉颗粒之间的滑移,认为煤粉颗粒的温度等于水的温度,且煤粉颗粒犹如流体中的组份一样把实际存在的某种均相的或多相的混合介质抽象为一种充满整个流场的连续介质,其扩散与流体组分的扩散相同,该模型一般只适用于颗粒尺寸足够小,颗粒浓度足够大或者液固两相的密度比较接近,即动力学性质比较相似的液固两相流中,因此,近一步研究适合水煤浆管输过程的数学模型具有实际意义。

[1] 臧建兵.水煤浆管道输送技术的探讨与应用[D].抚顺:辽宁石油化工大学,2007.

[2] 李 鹏.德士古气化水煤浆管道设计[J].化工设备与管道,2007,44(5):52-55.

[3] 赵国华,段钰锋,王秋粉,等.水煤浆管道输送数值模拟研究进展[J].南京师范大学学报(工程技术版),2007,7(2):18-22.

[4] 吴钢玮,王世均.水煤浆管道输送的阻力预测数学模型[J].化工冶金,1993,14(3):207-213.

[5] 夏德宏,徐文利,王世均.水煤浆输送管道磨损过程的解析[J].北京科技大学学报,1992,14(1):83-88.

[6] 王旭宾.水煤浆管道输送压力降的计算方法探讨[J].煤化工,2004,31(3):24-28.

[7] 赵国华,陈良勇,段钰锋.高浓度水煤浆直管内流动的数值模拟[J].锅炉制造,2007,28(4):28-31.

Numerical Study on Erosion of Water-Coal-Slurry Pipeline

YU Wen-ao1,WU Jian-jun1,ZHANG Zhao-yang2,DU Ming-jun2,CHAO-ling2

(1.Wuhan Design&Research Institute of China Coal Technology & Engineer, Hubei Wuhan 430064,China; 2.China Petroleum Engineering Co., Ltd., North China Company, Hebei Renqiu 062552,China)

Based on the non-newtonian power-law fluid model and combined with rheology of the water-coal-slurry and flow rules in the pipeline, the control equation of the water-coal-slurry pipeline was established. Three-dimensional numerical simulation of fluid flowing in the special pipe including elbow, tee joint,compensator and so on was carried out, sheer stress distributing rule of the pipe inner surface under different working conditions was analyzed. Based on the above analysis, easy wear failure sites in the pipe were put forward, which can provide the theory instruction for engineering practice.

Water-Coal-Slurry; Pipeline; Non-newtonian fluid; Erosion; Numerical simulation

TQ 019

A

1671-0460(2011)03-0297-03

2011-02-06

余文岙(1981-),男,湖北钟祥人,助理工程师,研究方向:煤浆管道长距离输送工艺及施工研究。E-mail:yuwenao1981@sina.com。