低温变换技术的应用进展

2011-11-06曾建桥张艺馨

曾建桥,张艺馨

(华烁科技股份有限公司 湖北省化学研究院,湖北 武汉 430074)

综合评述

低温变换技术的应用进展

曾建桥,张艺馨

(华烁科技股份有限公司 湖北省化学研究院,湖北 武汉 430074)

介绍耐硫变换催化剂的概况,并对耐硫变换催化剂的选择提出看法,重点谈及与之配套使用的低温变换工艺:带调温水加的全低变工艺、有饱和热水塔的多段冷激式全低变工艺、以高效雾化喷嘴代替饱和热水塔填料的变换工艺、无饱和热水塔的全低变工艺;强调在全低变实施过程中应注意的若干要点。

变换工艺; 催化剂; 要点

低温变换技术指的是:CO全低温耐硫变换催化剂及工艺的应用技术,简称“全低变”。全低变的主要特征:变换工序使用低温活性优良的 CO- MO系耐硫变换催化剂和保护剂(抗毒剂),并全部取代原中变系统中使用的Fe-Cr系中(高)温变换催化剂,耐硫变换催化剂的各段入口温度均在200 ℃左右,比原中(高)变催化剂的入口温度降低了100 ℃左右,反应温区180 ~ 450 ℃。可根据生产需要设计成多种模式的变换工艺。

全低变主要优点是:节能降耗显著,系统阻力小,空速大,CO转化率高,副反应小,工艺过程简单等。该工一艺最早的工业应用出现在上世纪70年代丹麦的DNK公司及挪威的家合成氨厂,变换系统的操作压力在2.0 MPa以上。

我国于1990年以湖北省化学研究院(现为华烁科技股份有限公司)为主与相关单位合作,针对国内变换系统0.8 ~ 2.1 MPa的中小型化肥厂以煤、焦碳间歇法制气特点,开发应用全低变技术[1],经历了技术探索,创新完善总结推广等阶段,形成了结合国情成熟有效的低温变换技术,并在全国的合成氨、甲醇、双氧水、乙二醇等生产的变换工段进行推广应用,取得了明显的经济和社会效益,是目前最先进的变换技术。

1 耐硫变换催化剂的开发

CO- MO耐硫变换催化剂由于反应入口温度较低,俗称“低变催化剂”,由于其催化剂的反应温区大,又称“ 宽温耐硫变换催化剂”。主要分为两类,一类为CO- MO– K / Al2O3系;另一类为CO- MO/ MgO - Al2O3系,前者主要适用中低压(< 3.0 MPa)系统,低水汽比工况,多采用浸渍法生产,一般为球形,后者应用于中高压(>3.0 MPa)系统,高、低水汽比工况,主要以共沉淀及挤条形成。催化剂的共同特点:低温活性好,耐高硫,强度高,副反应低,无毒。国外1969年起开发了耐硫变换催化剂[2],使用温度多在240 ℃以上,起初并不是用于全低变而是用在中串低工艺中,常见的工业产品有:UCI公司的C25系列牌号;TopsΦe公司的SSK,IDI公司Comox207,BASF公司的K8-11等。国内在1983-1989年分别由上海化工研究院、湖北省化学研究院先后研制开发出此类催化剂,经过中串低工艺的工业应用,相继被授予国家牌号B301、B302Q、B303Q,尤其是B303Q经过进一步完善提高,成为全低变工艺中使用的主要催化剂。其起活温度≥160 ℃,并在此基础上,开发适合中高压变换系统的EB-6系列催化剂,即有球型又有条形。90年代初,山东、江苏、湖南等地也开发了此类催化剂。CO- MO系耐硫变换催化剂在使用前为氧化态,只有经过硫化转变为硫化态后才有活性。硫化所使用的硫化剂主要有 CS2,固体硫化剂,高硫煤,有机硫热解等。硫化方法有一次放空法和循环硫化法[3]。

2 低温变换工艺

2.1 初期的全低变工艺

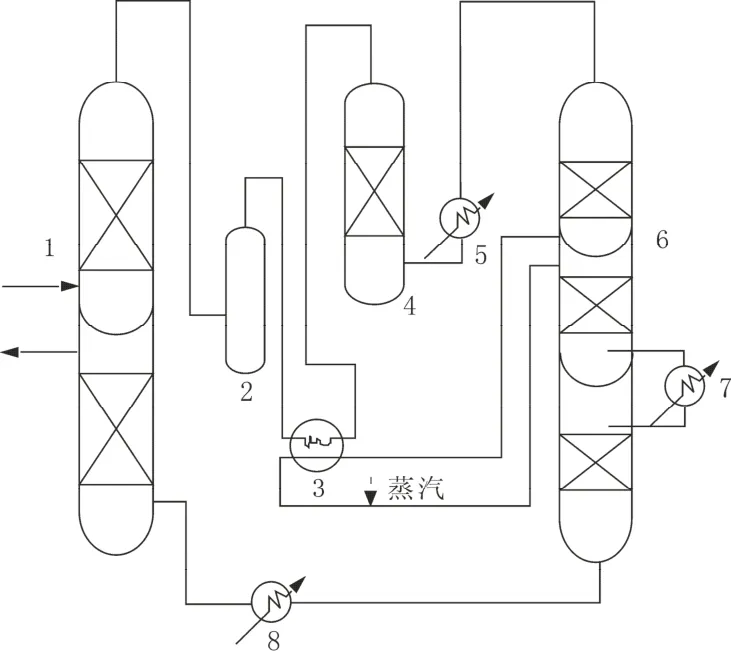

为了解决全中变、中串低等工艺蒸汽消耗高及中变催化剂应用中带来的环境污染等问题,开发出全低变工艺,当时主要以改造旧工艺为主,即将原工艺作适当调整,将中变催化剂全部停用,改用CO- MO系的耐硫催化剂。然而,变换系统中前段催化剂使用时间较短,仅仅十几天或几个月内催化剂的热点后移,活性下降,究其原因,发现以煤头作为气源的组成中存在着导致 CO- MO系耐硫变换催化剂失活的毒物,为此,本单位首次对CO- MO- K/γ-Al2O3系耐硫变换催化剂的失活进行了系统的研究[4],揭示了该类催化剂的失活机理,在此基础上研制出催化剂的保护剂(抗毒剂),从而为全低变的成功应用翻开了崭新的一页,催化剂的寿命大幅度提高。此时的全低变被称为全水加四段式低温变换工艺,见流程简图1。气体主要成分:CO 29%、CO28%、H238%、CO223%、O20.4%。

图1 全水加四段式全低变工艺流程简图Fig. 1 Flow diagram of entire water plus four sections total low-temperature shift process

工艺过程:经除油后的半水煤气经饱和塔与逆向来的热水传热传质,增湿提温至约125 ℃左右入气水分离器,分离气液夹带的水,经气体热交换器换热至约250 ℃进入预变换炉(预变换炉内装抗毒剂)除去气体中的毒物及O2,温升约达300 ℃,经第三水加热器降温至约200 ℃,进变换炉一段催化剂进行变换反应,热点约350 ℃,反应后变换气体在气体热交换器内与半煤气换热降温至 200 ℃到二段催化剂再进行反应,热点约270 ℃,最后通过第二水加热器将变换气温度降至 190 ℃左右入三段催化剂反应至出口CO ≤1.5%,热点约220 ℃,三段反应结束后的变换气入第一水加热器回收热量后进入热水塔回收潜热,最后通过冷却器气体降温≤35 ℃进入后工段。该流程由于全部采用CO- MO系催化剂,与Fe - Cr系催化剂比较,热点降低了约100 ℃,气体热交换器的换热面积降低了约50%,外加蒸汽的消耗由原来的500 ~ 800 kg/t氨,下降至300 ~ 350 kg / t氨,系统阻力也有一定程度的下降,成效显著,然而,由于流程中使用了水加热器降温,特别是位于预变换炉后的调温水加经过的气体温度较高约 300 ℃,尤其当原料气中 O2含量向上波动时,气体温度进一步上升,受循化热水酸性介质和热应力及加工质量的影响,热水加热器经常发生腐蚀或管束拉裂泄漏,导致一段催化剂进水被污染造成粉化结块甚至中毒,严重影响了催化剂的使用效果,致使整个变换工况不正常;其二,进口气体硫化氢的含量要求过高,达到400 ~ 500 mg/m3,当O2含量上升,致使部分设备产生腐蚀现象,同时也加重了变换气脱硫的负荷,此时的全低变工艺优点突出,缺点也突出。

2.2 冷激增湿三段式全低变工艺

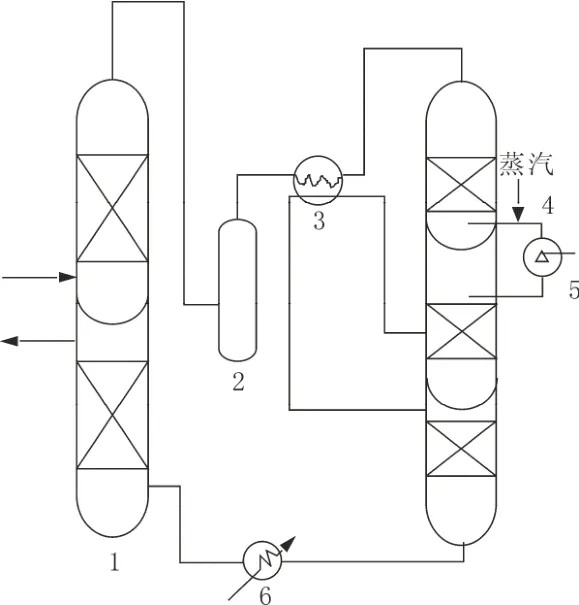

针对上述四段式全水加工艺中的问题,开发出减少水加,改变换热采用冷激方式的全低变新工艺。见图2。

图2 冷激式三段全低变工艺Fig. 2 Quench-type three sections total low-temperature shift process

该流程将四段(含抗毒剂)催化剂设置为三段,二个调温水加热器全部去除,避免了水加易泄漏带来的问题,并且缩短了流程,一段的热点一般在约380 ℃,有所提高。由于部分热量被一、二段的喷水吸收,液态水变成了蒸汽,而饱和塔出口气体温度下降,即一段的汽气比下降,从而对硫化氢的含量要求放松,加之研制出了抗低硫的CO-MO系催化剂的配套使用,硫化氢的要求仅需60~150 mg/m3即可,缓和了设备腐蚀,简化流程,催化剂的使用时间有了进一步提高,达到了 3-5年,该工艺1995-2000年得到迅速推广应用,并作为95期间国家重点推广技术之一,至今任然作为全低变设计实施的母体工艺。

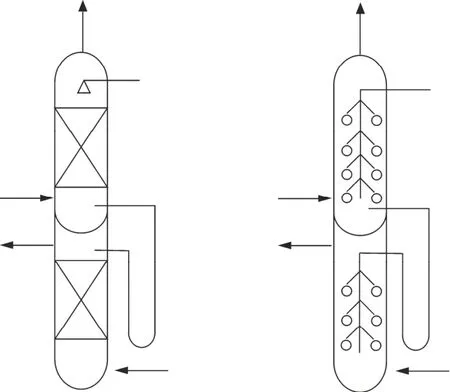

2.3 饱和塔内无填料的全低变工艺

由于部分企业扩大能力的需要,原变换系统内的饱和热水塔塔径偏小造成阻力上升影响产能,更换饱和热水塔,投资较大,为了解决这个问题,根据饱和热水塔的工作原理,将所有或部分填料去除,将高效雾化喷头装入其内,如图3所示,该喷头不同于传统的伞状水膜状喷头,是一种撞击式的形式,水的雾化程度很高,成云雾状,雾化的水与气体逆向接触,极大提高了水气间的传热传质效果,虽然不能完全达到填料塔的效率,但能达到其效率的90%以上,若保留部分填料与雾化方法结合使用,效果更好。实践证明,这措施既解决了投资问题,又减少阻力,同时也使出塔气体保持了较高的饱和度,综合优势突出,为全低变技术的应用开拓了新的可供选择的工艺。

图3 二种形式的饱和热水塔Fig. 3 Two forms of saturated hot water towers

2.4 无饱和热水塔的全低变工艺

由于全低变工艺的开发,给取消饱和热水塔带来了可能。饱和热水塔的功能相当于一个“小锅炉”,回收热量,自产蒸汽,全中变或中串低取消饱和热水塔蒸汽消耗过大,是不适宜的,而耐硫催化剂具有明显的低温特性,蒸汽消耗大幅降低,即使不设置饱和热水塔其蒸汽消耗仍低于老工艺,特别是变换出口CO要求上升,总汽气比下降,外加蒸汽减少,可回收的蒸汽量较小,更加适合无饱和热水塔工艺。没有了饱和热水塔,水气分离,整个变换系统的气体处于“有氧无水,有水无氧”的状况,避免了原饱和热水塔带来的腐蚀问题,减轻了材质上的要求,工艺流程进一步简化,设置了二级冷激,既降低入口的温度,又提供反应所需要的蒸汽,如图4所示。另外,在压力等级较高的变换系统,饱和热水塔的存在不仅增加了投资成本而且增加了不安全因素。国内目前≥2.5 MPa全低变变换系统,基本上不设饱和热水塔,也有部分2.0 MPa以下的变换系统根据出口CO的要求,取消了饱和热水塔。无饱和塔的全低变工艺,对气体净化的要求提高,必须在系统前设置净化器。

图4 无饱和热水塔的全低变工艺Fig.4 No saturated hot water tower total low-temperature shift process

2.5 甲醇生产中的低温变换工艺

甲醇生产中变换工艺有两种情况,一是联醇变换工艺,二是单醇变换工艺,前者根据产醇量的要求,变换出口CO一般控制在3% ~ 8%(进口原料气CO一般约为29%),后者则控制在20% ~ 25%(进口原料气CO含量约36%)。根据CO变换反应的原理,当CO转化率要求下降时,其汽气比相应下降,故采取无饱和塔全低变工艺的优势非常突出,可以视情况设计成一段式或二、三段式工艺,变换出口CO的含量越高,段数可以越少,不仅蒸汽消耗低,流程简,而且更重要的是避免了原中变Fe-Cr催化剂在低汽气比下的过度还原问题及该问题带来的催化剂产生副反应、粉化、硫中毒、寿命短等一系列弊病。同时,低温变换工艺还可以在系统内串接转化有机硫的催化剂即水解催化剂,消除有机硫对甲醇催化剂的影响,减轻甲醇合成前精脱硫的负荷,极大的延长了甲醇催化剂的使用寿命,使甲醇生产保持较长时间的稳定性[5]。

2.6 四段冷激式全低变工艺

近年来针对冷激三段式全低变一段热点偏高的问题,将原一段分为两段,段间增湿,即整个变换流程分为四段,一段主要放置抗毒剂和少量催化剂,一、二段段间冷激,二、三段段间冷激,流程图与前图2类似仅增加了一级冷激。一段催化剂可通过动力学计算使之热点控制在大约300 ℃,二段的热点≤350 ℃,此流程不仅降低了原流程热点,而且,当进口 O2含量超标时可以加大段后冷激水量进行有效控制,保护催化剂不超温。当出口 CO~1.5%时,该工艺流程蒸汽消耗约200 kg / t氨,若用在联醇的变换工段,几乎没有蒸汽消耗,节能降耗非常突出。

3 实施低温变换工艺若干要点

3.1 正确合理的工艺设计

全低变工艺可以设计成单段和多段式,前者仅适用于单醇变换的要求,后者即适应单醇也适合联醇变换及出口CO含量要求较低的深度变换,有一定的通用性。单醇或压力较高的变换系统可以不设置饱和热水塔,而联醇的变换工段既可以设置饱和热水塔也可以不设置,系统压力>2.5 MPa可以不设置,≤2.1 MPa,可以设置。因为外加蒸汽微量,若蒸汽富足也可以不设置。厂方应根据本厂的具体情况采用适合厂情的全低变工艺。设计中硬件的配置要切实按设计要求落实到位,如:除油净化器,煤气水分离器,蒸汽汽水分离器,喷水增湿器,尤其是增湿器中的结构,要注意是否采用高效雾化喷嘴,是否有集水或排水装置,是否产生壁硫效应等,近路(副线)的合理位置,反应器中进出口分部器,循环水pH值的调整方式,抗毒剂,催化剂在不同操作条件下的空速及类别,总之,全低变工艺的设计是一个系统工程,某一个环节不严谨,会导致整个变换系统工作不正常,正确合理的工艺设计是全低变工艺达到理想效果的前提。催化剂研发部门与设计部门相结合往往可以达到较好的效果。

3.2 耐硫变换催化剂的选择

生产耐硫变换催化剂的厂家较多,有很多产品牌号。化工企业应据本单位变换工作的要求,选择适宜的催化剂。市场上的催化剂在CO- MO含量上,其实差别并不大,但其制作工艺上、配方上有一定的差异,在载体的强度、比表面积、孔隙率等不尽一致;催化剂强度与活性的关系也有不同,在压力较低的变换系统考虑活性是第一位的,反之,强度考虑应放在首位。在高压高水汽的条件下为了防止催化剂的形变、水合等,应选择CO- MO/ Mg - Al2O3系的催化剂,或者前段使用此类型的催化剂,反之,则应选择 CO- MO– K / Al2O3类型的催化剂。在实际应用中,由于催化剂的牌号不同,催化剂的活化能不一定相同,低温活性上的差异,即使同工况条件下,两套变换装置使用了两个生产商的催化剂,其蒸汽消耗却有较大的差别。一般,在煤质较好的企业,应选择抗低硫的催化剂。催化剂的作用是降低反应的活化能,提高反应速度,故空速的大小,起活温度均应考虑。往往催化剂用量大掩盖了催化剂活性低的问题,在相同蒸汽消耗及操作条件下,若催化剂用量偏少,而热点在反应炉中的位置偏上,就是较好的催化剂。实际上,国内品牌生产商提供的催化剂质量均按国家标准生产,质量有一定的保证,甚至还优于国外产品,而国外产品价格昂贵,尽量选择国内生产的催化剂。

3.3 企业管理

先进技术的应用好坏与企业的管理密切相关,管理的根本目的就是企业效益最大化。对变换工段,应按催化剂生产厂家的要求,合理的配备条件,强化催化剂的保护,科学的使用催化剂,延缓催化剂的活性,防止失活现象发生。引起催化剂的失活的原因很多,主要在两个方面,一是物理失活,即杂质覆盖或带水浸泡的影响;二是反应性失活,如反硫化,毒物等,若在生产过程中能注意下面“五个三要点”对催化剂进行保护即:三禁:禁水、禁油、的禁空气(催化剂避免与水、油、空气接触);三保:保原料气H2S的浓度,保证冷激水质达标、保气(汽)体的质量(气体净化要严格);三防:防设备漏、防偏流、防机械粉尘;三低:较低的反应进口温度,较低的氧含量,较低热点;三缓:缓慢的升降压、缓慢的升降温、缓慢的调节水、汽、阀门;监督落实上述几个方面,全低变的技术应用必定达到预期目的。

4 结束语

当前,国家对化工企业的节能减排环保提出了更高的要求。随着低温变换技术在合成氨及有关化工企业中的应用,其突出的节能降耗,环保效果已被越来越多的厂家所认识,国家化肥协会2006年已将全低变作为化工行业变换的支撑技术之一。改造、新建全低变的厂越来越多。

据不完全统计,国内约有一半以上的化工变换装置,应用的是该项技术,不仅在固定床制气,而且在恩德炉制气、shell制气、德士古流程、航天炉制气的变换工段中均有类似工艺的应用。该技术的生命力一定会愈来愈强,应用前景更加广泛。

[1] 陈劲松,李小定, 变换工艺技术的发展[J].化肥工业,2004,31(1):26-43.

[2] 陈延浩.国内外中高压耐硫变换催化剂综述[J].气体净化,2009,9(6).

[3] 曾建桥.B303Q耐硫变换催化剂的硫化及硫化工艺[J].化工进展,2010,29增刊(一):512-516.

[4] 李小定.C0-MO系催化剂失活的研究(Ⅱ),硫酸盐化反应XPX和XRD测定[J].物理测试,1992,4:6-10.

[5] 曾建桥. 单醇生产中的变换工艺[J].现代化工,2010, 30(11):72-75.

Application Progress in Low Temperature Shift Process

ZENG Jian-qiao , ZHANG Yi-xin

(Haiso Technology Co.,Ltd. Hubei Research Institute of Chemistry, Hubei Wuhan 430074, China)

Survey of sulfur-tolerant shift catalysts was introduced, some advices to choose the sulfur-tolerant shift catalyst were put forward, several low temperature shift processes that can support sulfur-tolerant shift catalysts were discussed, some key points during implementing total low temperature shift process were emphasized.

Shift process; Catalyst; Points

TQ 113

A

1671-0460(2011)03-0300-04

2010-11-15

曾建桥(1955-),男,高级工程师,湖北武汉人,从事钴钼耐硫变换催化剂的开发应用工作。E-mail: zjq3458@163.com,电话:027-87800212。