碳/碳复合材料纤维束/基体界面强度的表征

2011-11-06景介辉黄玉东姜再兴

景介辉,黄玉东,刘 丽,姜再兴,阚 晋

(1.哈尔滨工业大学化工学院,哈尔滨150001;2.黑龙江科技学院,哈尔滨150027; 3.哈尔滨工业大学复合材料与结构研究所,哈尔滨150001)

碳/碳复合材料纤维束/基体界面强度的表征

景介辉1,2,黄玉东1,刘 丽1,姜再兴1,阚 晋3

(1.哈尔滨工业大学化工学院,哈尔滨150001;2.黑龙江科技学院,哈尔滨150027; 3.哈尔滨工业大学复合材料与结构研究所,哈尔滨150001)

为了获得准确表征纤维束界面强度的方法,对影响纤维束界面强度的因素进行了研究.通过顶出方法对纤维束界面强度进行表征,利用SEM和Micro-CT研究了纤维束界面层微结构对纤维束界面强度的影响,并通过有限元分析方法对纤维束界面的断裂行为进行分析.结果表明:在纤维束界面层含有不同程度的脱粘和裂纹缺陷结构,影响了纤维束的界面强度,其测试结果具有较高的离散性,但其符合Weibull分布;纤维束界面层破坏过程具有由弱结合区域到强结合区域的渐进性.纤维束界面层微结构的差异性和界面层破坏的渐进性是产生纤维束界面强度测试结果离散的主要原因.

碳/碳复合材料;纤维束/基体界面;Weibull分布函数;Micro-CT

碳/碳复合材料是碳纤维增强碳基体的一种高性能先进复合材料,具有密度低、热膨胀系数小、高温力学性能优异、抗热震和耐高温烧蚀性能的优点,广泛用作结构材料、耐高温热结构材料和烧蚀防热材料,在航空、航天和国防领域中的关键部件上大量应用[1-2].碳/碳复合材料中存在多组元结构,包括纤维、碳基体、纤维/基体界面层、纤维束/基体界面层及裂纹和孔穴等各种缺陷,对碳/碳复合材料的性能有着重要的影响.纤维束界面层是复合材料的重要组成部分,对其结构和性能的研究对于改善材料的综合性能有着重要的意义[3-4].目前,碳/碳复合材料的纤维束界面强度的测试还没有形成比较统一规范的表征方法,通常借助其他复合材料的较成熟的界面测试方法进行表征[4].对于被广泛接受的表征树脂基复合材料的纤维/基体界面粘接情况微观力学性能测试方法,如纤维拔出法、纤维微脱粘法和纤维临界长度法等,由于试样制样的限制,不适合对碳/碳复合材料的束界面强度表征,而更多的借鉴陶瓷基复合材料的纤维/基体界面强度的测试方法,如纤维拔出、纤维压入及纤维顶出等测试方法[5-8],由于碳/碳复合材料束界面存在裂纹等缺陷,不利于测试过程束界面层形貌变化的观察,因此,压入法不适合其束界面强度的表征.目前,通常采用纤维束拔出法和纤维束顶出法等[3-4,9-12],但纤维束拔出法与顶出法相比,也存在测试样品制样的困难和获取束界面强度测试结果较少等问题,不利于束界面强度测试结果的统计分析.近年来,国内外文献报道对纤维束界面强度表征常采用的是顶出法[3-4,11-12],具有制样方法简便和计算模型简单等优点,能够直接得到束界面剪切强度,但对纤维束界面微观结构对束界面剪切强度、测试结果的数据分布以及束界面破坏行为的影响报道较少,因此,本文利用扫描电镜(SEM)和高分辨Micro-CT(Microcomputed tomography)对不同纤维束的界面层结构进行微观形貌分析,结合顶出法测得的束界面剪切强度,研究不同纤维束界面微观结构及其界面层破坏行为对其界面剪切强度测试结果及其离散性的影响,并利用数理统计的方法分析测试值的分布规律,确定纤维束界面的统计平均剪切强度及其偏差的计算方法.

1 实验

1.1 样品的制备

本文采用的碳/碳复合材料以中科院山西煤化所生产的碳纤维为增强相,采用细编穿刺的方法制备出碳纤维编织物,经过6个循环周期的中温煤沥青浸渍(150℃)、碳化(850℃)、石墨化(2000、2450℃)等工艺制得碳/碳复合材料,其材料密度为1.90 g/cm3.

采用金刚石刀片沿垂直于复合材料中z向纤维束进行切割,得到的样品厚度在2.50 mm左右,利用400~1500不同目数的金相砂纸对样品进行逐级减薄、细磨,最后利用粒度小于5 μm的Cr2O3为抛光剂对样品表面抛光,此时得到厚度(T)为2.06 mm的样品,进行纤维束界面强度的测试.同法分别制备出规格为10.0 mm× 10.0 mm×2.0 mm的样品,进行扫描电子显微镜和Micro-CT的纤维束界面形貌分析.

1.2 分析测试

碳/碳复合材料的纤维束界面强度的测试,利用哈工大开发的原位界面力学测试系统对已制备的样品中不同z向纤维束进行顶出试验,得到其纤维束的界面剪切强度.主要利用广角显微镜原位确定待测纤维束位置,采用高强度合金圆柱形压头对待测试纤维束进行加载顶出,压头直径为0.50 mm,压头移动的速度(V)为0.20 mm/min匀速加载,支撑狭缝宽度(W)为1.50 mm,得到样品的测试过程载荷-位移曲线,当载荷出现为大幅度下降,获得待测纤维束顶出的最大力值fmax,其纤维束界面剪切强度为[4,12]

式中:fmax为待测纤维束顶出的最大力值;D为顶出后样品纤维束的直径;T为样品的厚度.

在FEI Sirion 200型扫描电子显微镜上观察试样中的z向纤维束横截、纵剖界面层周围形貌和纤维束界面强度测试后顶出的纤维束表面形貌.利用GE公司Explore Locus SP型高分辨Micro-CT进行试样中的z向纤维束界面层无损原位形貌表征,其分辨率为6.5 μm,并获得试样内部的 z向纤维束不同位置截面,其间距为0.10 mm.

2 结果与讨论

2.1 纤维束界面层结构分析

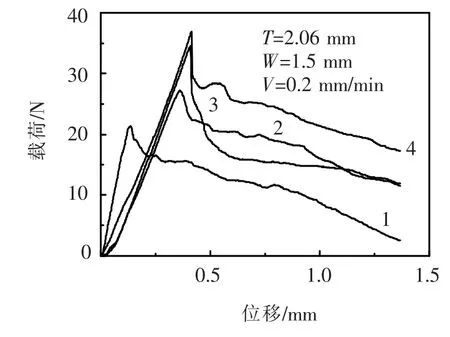

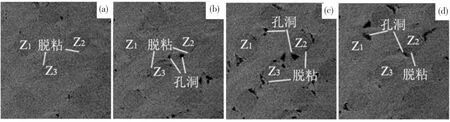

在以上的测试条件下,利用顶出的方法测得试样中z向纤维束界面剪切强度,同时获得相应纤维束顶出过程的载荷-位移曲线.由图1中1~4曲线得到所代表不同纤维束顶出的最大载荷力值,根据式(1)计算得到相应纤维束界面剪切强度分别为5.69、7.25、9.19和9.86 MPa,结合相应的载荷-位移曲线变化,说明相同试样中不同纤维束界面剪切强度及破坏行为具有一定的差异性.对于不同纤维束在界面层破坏过程中,1曲线的纤维束界面载荷最小,优先被破坏,再依次为2,3,4曲线的纤维束界面层破坏.为了进一步确定纤维束界面的破坏行为,对图1中不同纤维束界面强度测试后的顶出纤维束表面进行形貌观察,图2中(a)~(d)纤维束与图1中1~4载荷-位移曲线是一一对应的.从图2中(c)、(d)纤维束表面形貌观察到界面层内较多基体发生断裂,并残留在纤维束表面,说明纤维束与基体结合力比较好,同时发现纤维束表面存在部分光滑区域,这是界面层中存在部分界面脱粘或弱界面连接造成的,结合图1中其相应3、4曲线就能够解释纤维束界面层破坏为明显的脆性基体断裂,载荷瞬间大幅度下降,脱离原位的纤维束再表现出滑动摩擦行为;而图2中(a)、(b)纤维束表面相对比较光滑,残留一定量片状断裂基体和部分界面部分脱粘或弱界面连接破坏后形成的光滑区域,说明界面层中片层基体与相邻组织结构间结合较弱,在载荷的作用下沿相应石墨片层间裂纹或片层间弱连接区域在纤维束表面逐渐累积破坏而被剥离,从图1中其相应1、2曲线虽然也表现为脆性断裂,但载荷却没有表现瞬间大幅度下降,而显现缓慢下降的摩擦行为.以上纤维束界面断裂后微观形貌与图1的各自纤维束的载荷-位移曲线是吻合的.

图1 不同纤维束顶出过程的载荷-位移曲线

图2 被顶出的不同纤维束的表面形貌

采用高分辨Micro-CT系统对样品内部进行无损原位扫描,在图3中(a)~(d)的垂直于z向纤维束不同空间位置的x-y截面中可以清晰地观察到z向的纤维束z1、z2和z3的周围区域存在明显的孔洞,说明在碳/碳复合材料制备后期,沥青很难浸渍到相应的空间;同时也观察到各自纤维束界面处存在不同程度的脱粘和裂纹,这是在材料制备后期由于高低温处理过程中,纤维束和周围的基体存在热应力和膨胀性能不同,在纤维束界面层内就会产生相应的裂纹或脱粘,结合纤维束界面层附近的孔洞,在纤维束界面受到外在载荷的作用,会影响纤维束界面最大载荷及其断裂行为,如图2中各顶出纤维束表面均发现脱粘或弱连接形成的较光滑区域.为了更好地观察纤维束界面层结构,利用SEM对试样中的z向纤维束界面微区形貌进行研究,由图4中(a)、(b)不同纤维束界面横截面可见,在z向纤维束界面层存在明显的裂缝和部分结合较好的区域,而在图4中(c)、(d)不同纤维束纵切面中也发现在z向纤维束界面层内也存在裂缝和脱粘等缺陷及结合较好的区域.在碳/碳复合材料的z向纤维束界面强度测试过程中,由于各自纤维束界面层中存在不同程度的缺陷,造成两者间结合程度上的差异,当纤维束从基体中被顶出,界面结构的差异性决定其界面层破坏行为,进而决定界面层的微观力学性能.

图3 碳/碳复合材料内部不同x-y截面的CT图(z1,z2和z3为不同z向纤维束)

2.2 纤维束界面剪切强度的分析

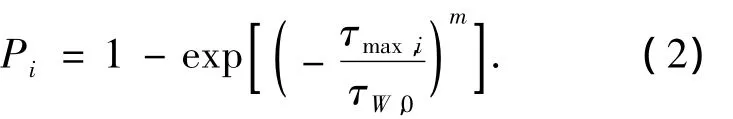

由于碳/碳复合材料的不同纤维束界面结构存在一定的差异性,测得的界面剪切强度数据具有较大的离散性,利用少量的纤维束界面剪切强度测试数据来评价复合材料的纤维束界面强度是不科学的.Weibull分布模型是基于最弱连接理论评价脆性材料断裂强度的数据分布变异性的重要方法[13],本文采用Weibull分布模型分析碳/碳复合材料的不同纤维束界面剪切强度测试值的分布情况,其纤维束界面失效概率分布函数Pi被定义为复合材料n个束界面剪切强度测试值中,不大于按由小到大的排序中第i个数值的束界面强度测试值失效概率,其两参数函数为

式中:m和τW,0分别为Weibull函数的形状参数和尺寸参数;τmax,i为n个纤维束界面剪切强度测试值中按由小到大的排序中第i个测试值.

图4 碳/碳复合材料中不同z向纤维束界面处的微观形貌

形状参数m和尺寸参数τW,0分别代表不同纤维束界面剪切强度测试值的分散程度和失效概率Pi为63.2%时的束界面剪切强度的数值,因此,Weibull分布函数中束界面的统计平均剪切强度可以表示为

利用线性拟合的方法[14-15]求取形状参数m和尺寸参数τW,0,采用测得的n不同纤维束界面剪切强度值按由小到大的排序,失效概率Pi作为不大于第i个束界面剪切强度数值的失效概率,

经过两次取对数,式(2)可写成

通过式(5)可求出形状参数m和尺寸参数τW,0.其标准偏差可由(6)式求出

其离散系数可由式(7)求出,

式(5)线性拟合度R可由下式求得:

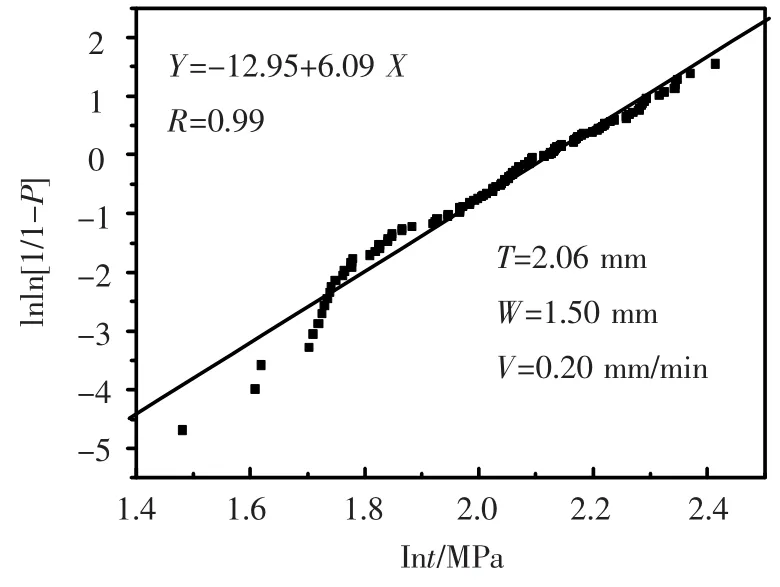

通过对碳/碳复合材料中108个z向纤维束的顶出实验测试结果,结合式⑴求得相应的束界面剪切强度,再利用式(2)~(8)进行线性拟合得到图5,其测试值的分布是符合Weibull分布模型,并求得 τW,0,m,SW和 CV% 分别为8.38 MPa,7.78 MPa,6.09,1.46 MPa和18.77%.

图5 C/C复合材料纤维束界面剪切强度的Weibull函数分布

通过对碳/碳复合材料的束界面剪切强度测试结果的分析,证明其束界面剪切强度测试结果是符合Weibull分布模型,利用式⑵~⑻方法得到的纤维束的统计平均界面剪切强度标准偏差与图1中4个束界面剪切强度的平均值8.00 MPa及标准偏差1.90 MPa存在一定的差别,因此,利用以上分析方法比较准确评价碳/碳复合材料的束界面剪切强度.

2.3 纤维束界面层负载力学分布

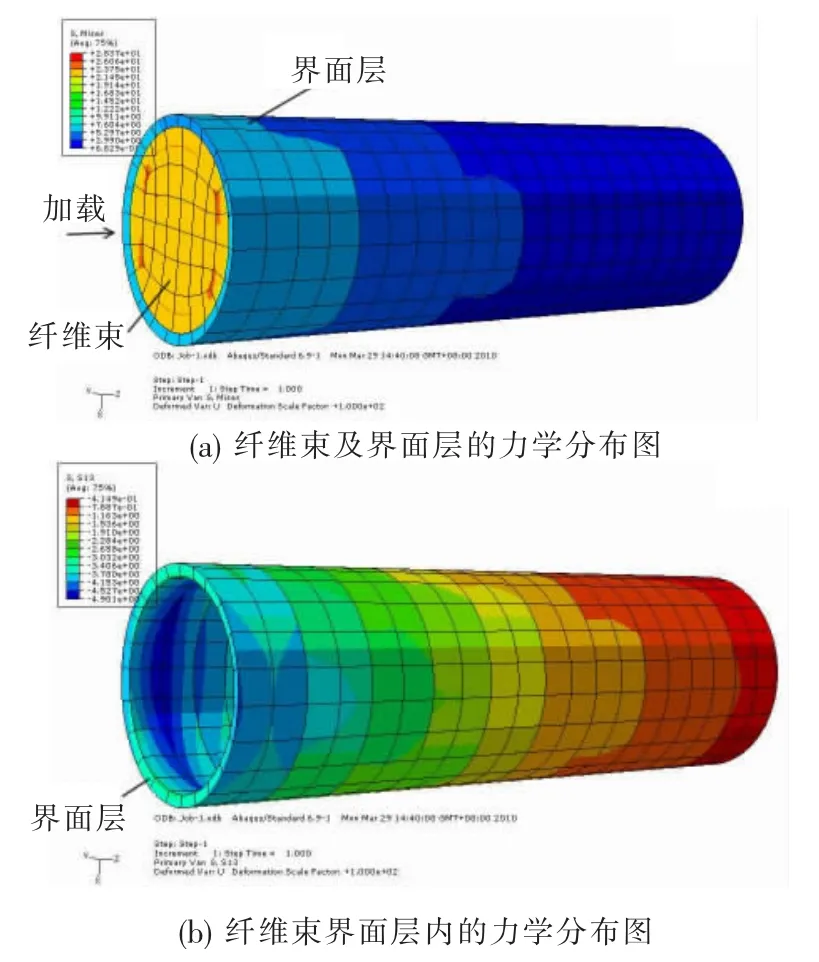

采用Abaqus6.9有限元分析软件对碳/碳复合材料纤维束界面层负载力学分布状态进行研究,模拟试验条件确定:样品中载荷的纤维束形状被定义为理想圆柱体,其纤维束直径和长度分别被定义为0.58 mm和2.00 mm,其界面层厚度被定义为0.03 mm[16].纤维束被定义为纵向力学性能相同,纤维束和基体之间定义为捆绑式连接.在纤维束端部加载7.29 N,纤维束端部受到的平均压应力为27.60 MPa,由式(1)计算出此时其纤维束界面所受的剪切应力为2 MPa,其值远小于破坏该纤维束界面的剪切强度,因此,纤维束界面及其周围的基体均处于静止状态.其有限元力学分布模拟结果如图6所示.

图6 纤维束及其界面层区域的力学分布

由图6(a)可见,纤维束端界面受到较大的压应力,沿纤维束纵向和横向不同方向进行应力传递,在纤维束界面层中沿纵向出现应力递减变化趋势,但在加载端界面层处所受应力最高.在图6中(b)可见界面层所受剪切应力端界面层最高,而远离加载端界面层所受剪切应力最小,在界面层部分区域出现明显的剪切应力集中现象,剪切应力的分布是沿着加载方向呈现降低的趋势.如果继续增加载荷,那么相应区域的剪切应力也随之增加,当剪切应力增加达到界面层某区域破坏的最小剪切应力时,如图2、图3和图4中的脱粘区域或裂纹区域等弱界面结合区域的界面层优先破坏,而其他区域所受的剪切应力仍然小于其界面强度,此时纤维束仍然保持静止状态.随着载荷继续增加,当剪切应力达到界面结合较好区域的界面强度时,该区域开始发生破坏,如图2中(c)、(d)纤维束的界面层起到不同组元桥接作用的基体被剪切破坏,此时纤维束界面层完全破坏,由于较强结合区域的剪切强度远高于较弱结合区域的强度,此时载荷表现出瞬时下降,达到与纤维束摩擦顶出材料相应的载荷水平,由于基体断裂处较多,纤维束表面粗糙较高,其摩擦力值也较高,见图1中3、4曲线.对于图3中(a),(b)脱粘或裂纹较多的纤维束界面层,在较低的载荷就达到其较弱界面区域的破坏,如果其界面层起桥接作用的结合区域较少,则不会出现如图2中(c)、(d)纤维束所表现出图1中3、4载荷-位移曲线变化,其变化过程如图1中1、2载荷-位移曲线变化,这也进一步解释了图2中(c)、(d)纤维束的界面剪切强度高于(a)、(b)纤维束的原因.同时也解释了图2中(a)、(c)纤维束表面形貌虽然相似,但是图2中(c)纤维束的界面层结合较好区域多于(a)纤维束,但是,其界面层破坏后纤维表面产生残存基体较少,其表面粗糙程度低于图2中(b)、(d),因此,其摩擦力值也低于两者的摩擦力值.由于纤维束界面层中包含有不同程度的缺陷造成界面层结构的复杂性,基于载荷界面层内最弱结合区域优先断裂,其载荷破坏形式也具有复杂性,这较好地解释了纤维束/基体界面剪切强度测试值呈现多分散性的原因,因此,有必要对束剪切强度测试结果及分布规律进行分析,揭示碳/碳复合材料纤维束界面强度变化的内在规律.

3 结论

1)通过顶出方法对碳/碳复合材料中束界面剪切强度进行测试,得到具有一定离散性的测试结果,经过数据统计分析,其测试结果符合Weibull分布,通过线性拟合的方法获得束界面剪切强度的统计平均值、方差及离散系数,能够比较准确地评价纤维束界面的力学性能.

2)SEM、Micro-CT分析表明,纤维束界面微区含有不同程度的脱粘和裂纹等组织缺陷结构,其缺陷结构在同束内及不同束的界面层分布是不均匀的,直接影响束界面结合能力.

3)利用有限元力学分析纤维束界面层应力分布状态,发现其界面层力学分布是不均匀的,应力分布是沿着加载方向逐渐减弱的,同时部分区域存在应力集中现象,分析认为其界面破坏过程也具有渐进性,即具有从弱结合界面区域到较强结合界面区域变化的趋势,造成材料中不同束的界面断裂行为差异性,加剧了束界面剪切强度测试结果的离散性.

[1]刘 皓,李克智,李贺军,等.纤维表面处理对C/C复合材料组织与性能的影响[J].材料科学与工艺,2007,15(1):19.

[2]孟松鹤,陈妮,许承海,等.多向编织炭/炭的复合材料烧蚀性能[J].哈尔滨工业大学学报,2010,42(3): 393-397.

[3]FURUKAWA Y,HATTA H,KOGO Y.Interfacial shear strength of c/c composites[J].Carbon,2003,41: 1819-1826.

[4]AOKI T,YAMANE Y,OGASAWARA T,et al.Measurements of fiber bundle interfacial properties of three-dimensionally reinforced carbon/carbon composites up to 2273K[J].Carbon,2007,45:459-467.

[5]MARSHALL D B,OLIVER W C.An indentation method for measuring residual stresses in fiber-reinforced ceramics[J].Mater Sci Eng A,1990,126:95-103.

[6]HONDA K,KAGAWA Y.Debonding criterion in the pushout process of fiber-reinforced ceramics[J].Acta Mater,1996,44(8):3267-3277.

[7]KERANS R J,PARTHASARATHY T A.Theoretical analysis of the fiber pullout and pushout tests[J].J Am Ceram Soc,1991,74(7):1585-1596.

[8]KERANS R J,REBILLAT F,LAMON J.Fiber-matrix interface properties of single-fiber microcomposites as measured by fiber push in tests[J].J Am Ceram Soc,1997,80(2):506-508.

[9]SAKAI M,MATSUYAMA R,MIYAJIMA T.The pullout and failure of a fiber bundle in a carbon fiber reinforced carbon matrix composite[J].Carbon,2000,38: 2123-2131.

[10]VALETTE L,ROUBY D,TALLARON C.Analysis of pull-out and failure of unidirectional bundles in a laminated carbon/carbon composite[J].Compos Sci Technol,2002,62:513-518.

[11]HATTA H,AOI T,KAWAHARA I,KOGO Y,et al.Tensile strength of carbon/carbon composites I:Effect of density and interfacial strength[J].J Compos Mater,2004,38(19):1819-1826.

[12]孙文训,黄玉东,张志谦.原位法表征碳/碳复合材料界面性能的研究[J].材料科学与工艺,1998,6 (2):1-4.

[13]WEIBULL W.A statistical distribution function of wide applicability[J].J Appl Mecha,1951,18:293-297.

[14]WU D F,ZHOU J C,LI Y D.Methods for estimating Weibull parameters for brittle materials[J].J Mater Sci,2006,41:5630-5638.

[15]BERGMAN B.On the estimation of the Weibull modulus[J].Journal of Materials Science Letters,1984,3: 689-692.

[16]孟松鹤,阚晋,许承海,等.微结构对碳/碳复合材料界面性能的影响[J].复合材料学报,2010,27(1): 129-132.

(编辑 吕雪梅)

Characterization of fiber-bundle/matrix interfacial strength in carbon/carbon composites

JING Jie-hui1,2,HUANG Yu-dong1,LIU Li1,JIANG Zai-xing1,KAN Jin3

(1.College of Chemical Engineering,Harbin Institute of Technology,Harbin 150001,China;2.Heilongjiang College of Science and Technology,Harbin 150027,China;3.Center for Composite Materials and Structures,Harbin Institute of Technology,Harbin 150001,China)

In order to obtain the characterization method of fiber-bundle/matrix interfacial strength,the influencing factors of interfacial strength were researched.Fiber-bundle/matrix interfacial strengths were characterized by push-out method.The effects of microstructures in interlayer on interfacial strength were studied through SEM and Micro-CT,and the failure behaviors of interlayer were analyzed by finite element method. The results showed that deflect structures of debonding and crack in interlayer affected interfacial strength and their failure behaviors in the push-out test.The data of fiber-bundle/matrix interfacial strength were discrete,but met Weibull′s distribution.The stress distribution in interlayer was uneven,and their interfacial failure grew from weak bonding region to strong bonding region.These were the reasons for the discrete data of interfacial strength.

carbon/carbon composites;fiber-bundle/matrix interface;Weibull function;Micro-CT

TB332

A

1005-0299(2011)03-0060-07

2010-12-29.

长江学者奖励计划基金资助项目:国家自然基金资助项目(51073047;51003021).

景介辉(1969-),男,博士生;黄玉东(1965-),男,教授,博士生导师;刘 丽(1974-),女,教授,博士生导师.

联 系 人:黄玉东,E-mail:ydhuang.hit01@yahoo.com.cn.