激光喷射钎料球键合焊点热循环试验研究

2011-11-06王晓林李明雨王春青

王晓林,李明雨,王春青

(1.哈尔滨工业大学深圳研究生院材料科学与工程学院,深圳518055; 2.哈尔滨工业大学现代焊接生产技术国家重点试验室,哈尔滨150001)

激光喷射钎料球键合焊点热循环试验研究

王晓林1,李明雨1,王春青2

(1.哈尔滨工业大学深圳研究生院材料科学与工程学院,深圳518055; 2.哈尔滨工业大学现代焊接生产技术国家重点试验室,哈尔滨150001)

为研究激光喷射钎料球键合焊点的可靠性,用Sn3.0Ag0.5Cu钎料球对Au/Cu焊盘进行了激光喷射钎料键合试验,采用微强度测试仪、扫描电子显微镜、能谱分析仪研究了热循环条件对接头强度以及界面微观组织演变的影响.结果表明:采用激光喷射钎料键合技术焊盘表面Au层不能完全溶入钎料中,导致在界面处形成AuSn2+AuSn4多层金属间化合物结构;热循环处理可导致界面残余的Au层消失,并在原位附近形成以Au、Sn为主并固溶少Cu原子的反应层,引起整个反应层与Cu层的结合力下降.

激光喷射钎料键合;SnAgCu钎料;热循环试验;铜焊盘

在电子封装工艺中,通常采用Au来覆层焊盘表面,防止焊盘氧化并提高钎料润湿性[1].Au能够与目前广泛应用的无铅钎料的主要成分Sn发生快速反应,生成脆性的Au-Sn金属间化合物.不过在传统的红外、热风等回流焊工艺中,由于热量充足、高温停留时间长,Au层能够全部溶入钎料体中,很少引发焊点的可靠性问题[2-4].然而,一些热敏电子器件以及MEMS器件的封装工艺要求尽量缩短钎焊时间,避免对器件产生严重的热损伤[5].

为满足这种要求,1998年左右Fraunhofer公司和PacTech公司联合开发了一种称为“激光喷射钎料球键合技术(Laser Jet Solder Ball Bonding,LJSBB)”的微钎焊方法[6],其基本原理是采用激光束熔化预制钎料球,并利用高压气体(N2)将熔融的钎料球喷射到目标焊盘上形成冶金连接,采用此工艺获得的焊点性能极大地依赖于熔融钎料球自身携带的热能.由于钎料球的尺寸只有几十微米的数量级,其携带的热量非常有限,当熔融的钎料球与Au层发生碰撞后,熔融的钎料会在极短的时间内凝固,导致Au层难以全部溶入钎料体中,从而在焊点界面处形成Au-Sn金属间化合物[7-8],因此非常有必要对这种焊点的可靠性进行考察.

本文通过调整激光能量获得具有适当外观形貌的焊点,然后采用热循环加速老化试验处理键合焊点,采用SEM和EDX观察和分析焊点界面形貌,结合力学性能测试对焊点的可靠性进行考察.

1 试验

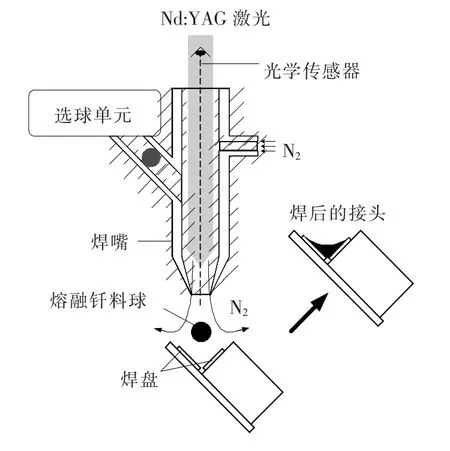

研究采用的试验设备是德国PacTech公司生产的型号MBL-500激光喷射系统,如图1所示.系统包括激光发生子系统、氮气供给子系统、机械控制子系统和计算机控制子系统.工作时,计算机控制子系统发出信号,氮气供给子系统向焊嘴内不停地通入氮气,同时机械控制子系统将焊嘴和试样精确运行到工作位置,之后送球机构向焊嘴中送入一个钎料球,钎料球因其直径略大于焊嘴口直径而恰好堵住焊嘴口,导致焊嘴内的气压不断升高,当焊嘴里气压达到预设值时,激光发生子系统发出一个激光脉冲,使钎料球瞬间熔化,与此同时在氮气压力作用下熔融的钎料球被吹出焊嘴喷射到目标焊盘上形成焊点.实验中采用的激光脉冲时间为1.0 ms,脉冲能量为4.0~6.0 mJ.

图1 激光喷射钎料键合技术原理图

试验材料选用 Sn3.0Ag0.50Cu(质量分数,%)的无铅钎料球,直径90 μm.互连焊盘采用直角接头形式,如图2所示.垂直焊盘的金属层由底部到表面依次为 Ta、NiFe、Au,厚度分别为0.01、0.3、0.8 μm,表面尺寸为90 μm×80 μm,其中Ni、Fe的元素比值为1;水平焊盘金属层由底部到表面依次为 Cu、Au,其厚度分别为15、2.5 μm,表面尺寸为105 μm×80 μm.

图2 焊接接头及焊盘结构示意图

一部分键合试件采用DAGE4000微强度测试仪进行推断破坏强度测试,如图3所示.每个焊点的强度是30个试样测试结果的平均值.另一部分键合试件将采用五分钟固化胶封起来,并对微焊点沿焊盘中心线进行垂直切片,经打磨,抛光后,采用JSM6301F扫描电镜及其EDX配件和PHI-680俄歇谱仪,对焊点界面的形貌、成分进行观测和分析.

图3 强度测试示意图

热循环试验采用Weiss公司生产的TS130型热疲劳循环实验系统进行.实验箱高温区设为125℃,低温区设为 -40℃.高低温各保温30 min,分别进行100、300、500次循环试验.

2 结果与分析

2.1 LJSBB焊点的截面形貌

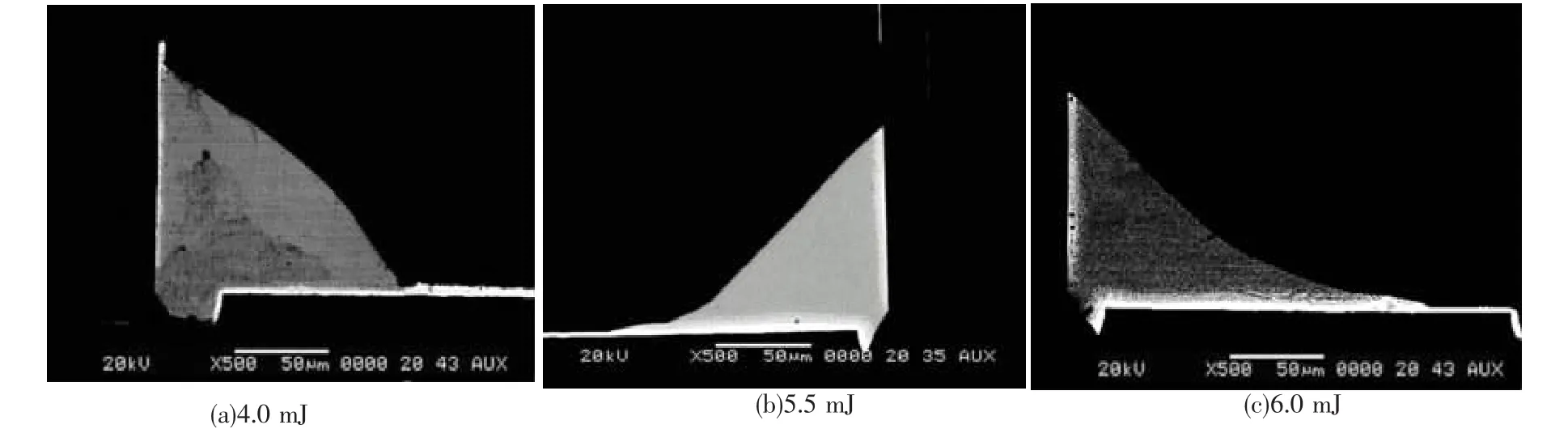

图4为脉冲时间1 ms条件下,分别采用4.0、5.5和6.0 mJ的脉冲能量获得的钎焊接头截面的整体SEM图像.图4表明,激光能量偏小时焊点表面呈现凸态,随着激光能量的提高焊点表面逐渐由凸态向凹态转变.根据文献[7-8]的研究结果可知,具有凸态的焊点在承受交变载荷的过程中更容易在键合界面前沿形成应力集中,导致抗疲劳性能变差,因此采用4.0 mJ脉冲能量形成的焊点是不能接受的,而采用5.5和6.0 mJ的脉冲能量获得的焊点是可以接受的,继续增大脉冲能量会对PI板造成热损伤.

图4 脉冲时间1 ms,不同脉冲能量下获得的LJSBB焊点

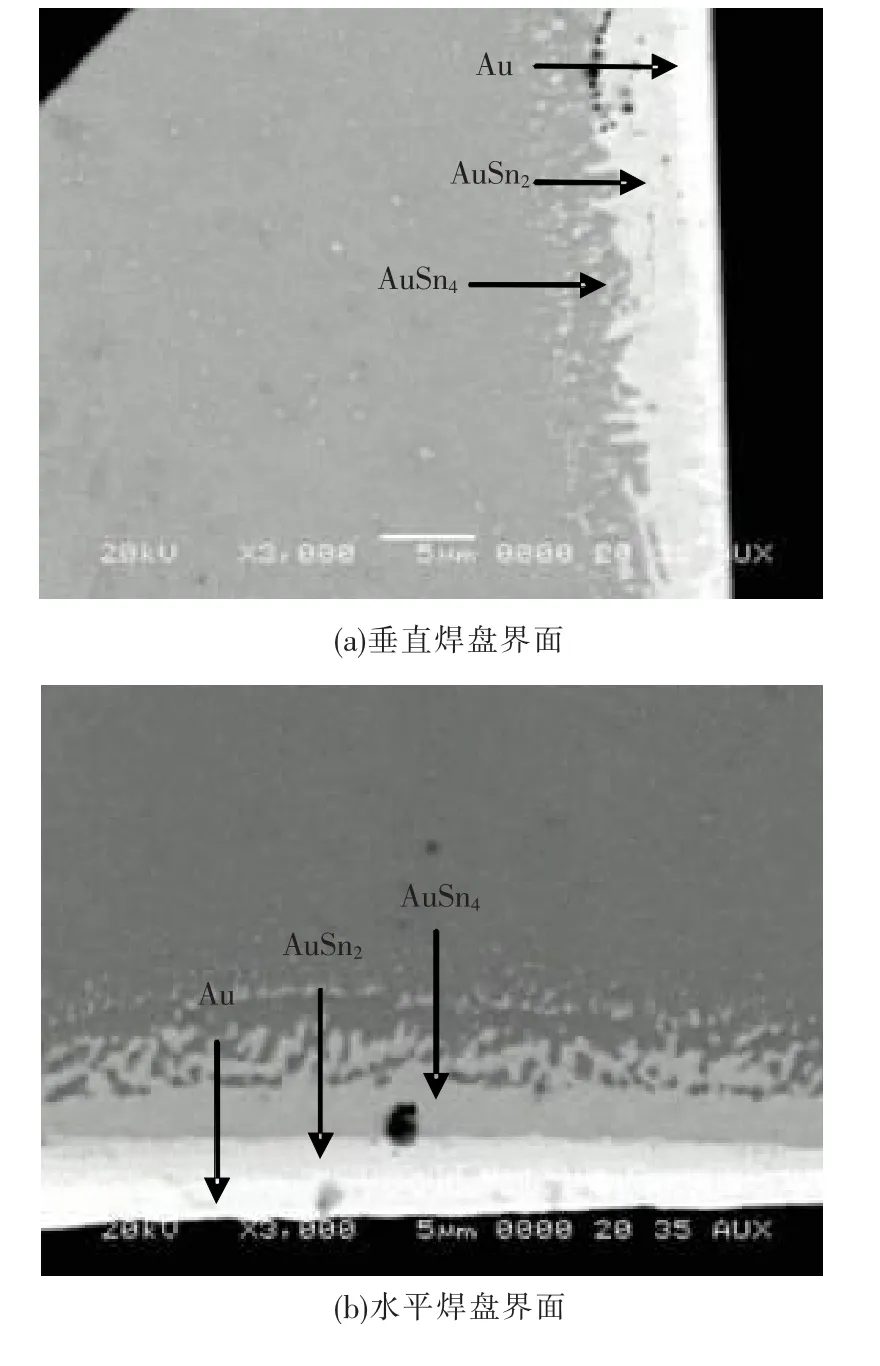

图5(a)、(b)分别是图4(b)中垂直焊盘与水平焊盘界面截面的放大图.

图5 脉冲时间1 ms,脉冲能量5.5 mJ条件下获得的LJSBB焊点界面微观组织

图5表明,界面处的反应层呈现多层次结构.根据刘永岳等人[9]的研究结果,熔融钎料球从喷嘴喷出时的温度可达1000℃,在与焊盘接触后,可使焊盘的温度升高到500℃以上[9],从而导致Au层向熔融钎料内部迅速溶解,并在Au层表面形成了较大的浓度梯度[10-12].由于熔融钎料自身携带的热量非常少,在Au层还未全部溶解前焊接界面便进入快速降温过程,使得Au在钎料中的溶解度不断下降,当达到溶解度极限后就会析出Au-Sn化合物.对于LJSBB焊点来说,钎焊的热量来自于钎料本身,从而导致在焊接界面附近形成一个由钎料内部至焊盘方向的逐渐下降的温度梯度,同时考虑到Au-Sn化合物的熔点是随着Au化学配比的减小而降低,因此靠近Au层的含Au较高的Au-Sn化合物会率先析出,从而依次形成Au5Sn、AuSn、AuSn2、AuSn4化合物层.依据EDX点分析结果以及图6给出的Au-Sn平衡相图,可以从图5中明显辨识出呈针状的AuSn4层、AuSn2层和Au层.但是,从图5中并未辨识出Au5Sn和AuSn层,这可能是由于这2种化合物层过薄,EDX分析方法失效的缘故.

图6 Au-Sn相图[1]

2.2 LJSBB焊点热循环试验

由以上分析可知,LJSBB焊点组织是一种在快速加热和冷却条件下形成的非平衡组织,具有向平衡组织转化的趋势.另外,Au与Sn金属即使是在室温的条件下也具有极强的互扩散性,形成的焊点组织在服役使用过程中十分不稳定,因此有必要对焊点中元素的固相扩散和组织演变进行考察.本文采用热循环试验来加速焊点的老化过程.考察的试样为采用1 ms脉冲时间、5.5 mJ脉冲能量获得的焊点.由于经过热循环试验的焊点在强度测试过程中均在水平焊盘附近发生断裂,因此下面仅对水平焊盘处的微观结构和力学性能进行分析.

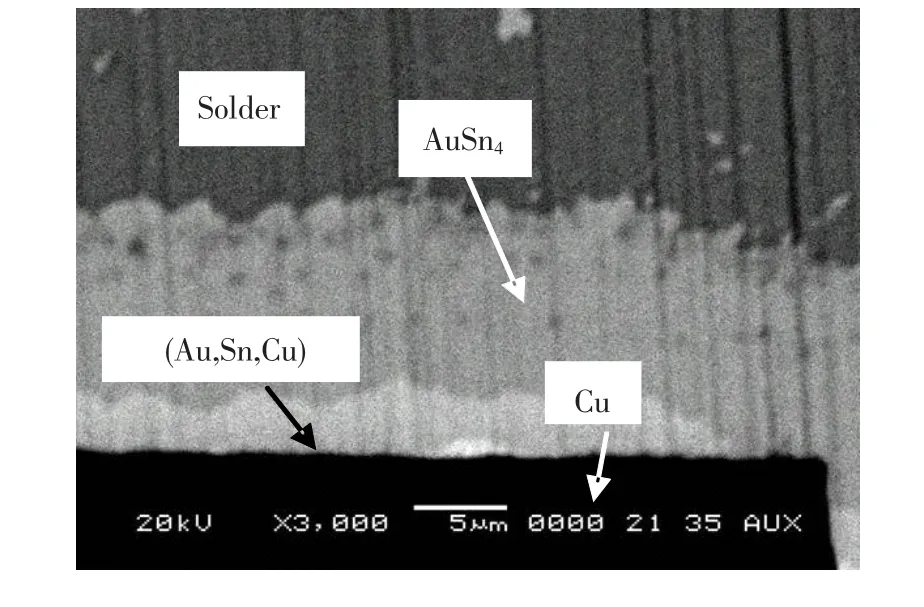

图7为经过100次高温125℃、低温-40℃热循环后水平焊盘界面附近的SEM背散射照片.图7表明,界面金属间化合物层的总厚度相比未处理前明显增加,AuSn4层的厚度也明显增加,AuSn4与钎料间的界面变得平直,AuSn2平层状结构不再明显可见.这是因为Sn在AuSn4中的扩散速率比Au快41.7倍[13],导致Sn原子不断地通过AuSn4向AuSn2层扩散,从而使得AuSn2向AuSn4转化[14],而Au层只有少量残留在焊点界面上,并且变得厚薄不均.在残留的 Au层和AuSn4层之间灰度次明的区域同时包含着Au、Cu、Sn元素,原子数分数x(Au)∶x(Sn)∶x(Cu)为48.67∶46.12∶6.21.因为试验采用的高温区温度为125℃,所以采用文献中能查到的最为接近的170℃时Sn-Au-Cu三元平衡等温截面相图,判断此处可能是由AuSn和AuSn2构成的两相区,其中固溶了少量的铜原子,如图8所示.然而由于焊点非常小,反应物生成的量也非常少,难以通过XRD等手段明确判断此处相结构,因此图8中对于该区以(Au,Sn,Cu)标记.

图7 100次冷热循环后水平焊盘界面背散射照片

图9给出了焊点经过300次热循环后的截面形貌.图9显示Au层几乎完全消失,而(Au,Sn,Cu)层的厚度增加,并且各处厚度趋于均匀.

图10为经过不同热循环次数后焊点进行强度测试后得到的结果.曲线显示,焊点经过100次热循环后,焊点的断裂载荷出现了大幅度的下降,此后继续增加热循环次数,焊点断裂载荷不再继续下降.观察接头断口发现未经过热循环处理的接头,其断裂均发生基板中,焊点界面附近未产生任何裂纹.而对于经过100次冷热循环处理后的接头,其断裂主要发生Cu焊盘与反应层的界面上以及反应层内.

图8 Sn-Au-Cu三元系170℃等温截面相图[15]

图9 300次冷热循环后的水平焊盘界面组织

图10 热循环次数与接头断裂载荷之间的关系

图11给出了经过300次热循环焊点断口截面照片,以及经过断裂反应层部分的EDX线扫描结果.结果显示断裂面大部分为反应层与Cu焊盘的界面,此外还有一小部分为反应层本身发生的断裂.脱离的反应层部分包含了Sn、Au、Cu元素,与(Au,Sn,Cu)层内的元素组成相比,脱离层中Au的含量基本不变,而Sn的含量有所降低,Cu的含量有所上升.由此现象估计,此处可能是由于Au、Cu、Sn之间形成了有别于反应层内其他部分的相,而此相与Cu焊盘具有较强的结合力.然而,同样由于尺寸过小的原因,无法对该部分进行物相分析.然而,从上面的试验现象仍然可以看出Au层的消失,以及(Au,Sn,Cu)反应层的生成导致Cu层与反应层之间的结合力下降是引起接头强度下降的主要原因.

图11 经过300次热循环处理后的接头断口截面

3 结论

1)激光喷射钎料键合技术是一种极速加热和冷却的软钎焊技术,常用的焊盘Au覆层在钎焊过程中不能全部溶入钎料,导致界面处形成Au+AuSn2+AuSn4多层金属间化合物结构.

2)对焊点的热循环处理能够加速界面的固相扩散过程,最终导致残留Au层的消失,并在原位形成(Au,Sn,Cu)反应层.

3)热循环处理会导致焊点严重强度下降,循环次数达到100次后,焊点强度逐渐趋于稳定.界面(Au,Sn,Cu)反应层的形成伴随着Cu层与反应层结合强度的下降是焊点强度下降的主要原因.

[1] YIN L,MESCHTER S J,SINGLER T J.Wetting in Au-Sn system[J].Acta Materialia,2004,52 (10):2873-2888.

[2] KIM K,HAGA M,SUGANUMA K.In-situ observation and simulation of the solidification process in soldering a small outline package with the Sn-Ag-Cu lead-free alloy[J].Journal of electronic materials,2003,32(12):1483-1489.

[3] HO C,TSAI S,KAO C.Reaction of solder with Ni/ Au metallization for electronic packages during reflow soldering[J].IEEE Transactions on advanced packaging,2001,24(4):493-498.

[4] HO C,YANG S C,KAO C.Interfacial reaction issues for lead-free electronic solders[J].Journal of material science:materials in electronics,2007,18(1/2/ 3):155-174.

[5] ZHOU Y.Microjoining and nanojoining[M].Boca Raton:CRC Press,2008.

[6] KASULKE P,SCHMIDT W,TITERLE L,et al.Solder Ball Bumper SB2-a flexible manufacturing tool for 3-dimensional sensor and microsystem packages[C]//Proceedings of the IEEE/CPMT International Electronics Manufacturing Technology(IEMT)Symposium,Berlin:IEEE/CPMT,1998:70-75.

[7] 蒋传文,杨圣文,池勇.硬盘磁头激光锡球焊接有限元分析[J].现代制造工程,2005(6):46-48.

[8] 刘小康,杨圣文,蒋传文.硬盘磁头焊点优化及可靠性分析[J].焊接学报,2006,27(8):83-87.

[9] 刘永岳.喷射钎料球键合接头成型特征研究[D].哈尔滨:哈尔滨工业大学,2007.

[10] YIN L,CHAUHAN A,SINGLER T J.Reactive wetting in metal/metal systems:dissolutive versus compound-forming systems[J].Materials Science and Engineering A,2008,495(1/2):80-89.

[11] BADER W G.Dissolution of Au,Ag,Pd,Pt,Cu,and Ni[J].Welding Journal,1969,48(12):551s-557s.

[12] BROSON A,GERL M.Diffusion coefficient of113Sn,124Sb,110mAg,and195Au in liquid Sn[J].Physical Review B,1980,21(12):5447-5454.

[13] PAUL A.Comments on“room temperature interfacial reactions in electrodeposited Au/Sn couples”[J].Scripta Materialia,2009,61(6):561-563.

[14] 陈松,刘泽光,陈登权,等.Au/Sn界面互扩散特征.稀有金属[J].2005,29(4):413-417.

[15] 饶建中.Sn-Cu、Sn-Zn系无铅钎料应用于微电子构装技术之研究[D].台北:国立台湾科技大学,2006.

(编辑 程利冬)

Thermal shock test of solder joint obtained by laser jet solder ball bonding method

WANG Xiao-lin1,LI Ming-yu1,WANG Chun-qing2

(1.Department of Materials Science,Harbin Institute of Technology Shenzhen Graduate School,Shenzhen 518055,China;2.State Key Laboratory of Advanced Welding Production Technology,Harbin Institute of Technology,Harbin 150001,China)

To investigate the reliability of solder joint by laser jet solder ball bonding method,Au/Cu soldering pads were bonded with Sn3.0Ag0.5Cu solder ball.The joint strength was tested by micro-strength tester,the interfacial microstructures were analyzed using SEM and EDX,and the influences of thermal shock treatment on the evolution of interfacial microstructure and joint strength were investigated as well.Results show that the Au finish cannot completely dissolve into solder during the process of solder jet ball bonding,which leads to the formation of multilayer structure of AuSn2+AuSn4.After thermal shock treatment,the residual Au layer vanishes and(Au,Sn,Cu)reactive layer forms,which leads to the reduction of joint strength.

laser jet solder ball bonding;SnAgCu;thermal shock test;copper soldering pad

TG454

A

1005-0299(2011)03-0088-05

2010-06-04.

国家高技术研究发展计划资助项目(2007AA04Z343).

王晓林(1975-),男,博士,讲师;李明雨(1971-),男,教授,博士生导师;王春青(1958-),男,教授,博士生导师.

李明雨,E-mail:myli@hit.edul.cn.