日本稀有金属循环利用技术研究现状

2011-11-03编译郭廷杰

□编译/郭廷杰/

日本稀有金属循环利用技术研究现状

Status of Rare Metal Recycling Technology Research in Japan

□编译/郭廷杰/

近年来,新兴国家经济快速发展使得稀有金属的供应日趋紧张。对此,日本政府针对本国经济发达但资源贫乏的国情,制定了由确保海外资源供应、资源循环利用、替代材料开发和储备四项重大对策组成的稀有金属金属确保战略。为了推动废旧金属的循环利用,日本政府把技术研发作为重要课题。

金属废物的循环利用流程为:对收集来的废物解体、粉碎后,利用磁力、比重不同来分离可利用物的物理选别工序,以及通过分离提纯以形成金属或金属化合物的制炼工序。

制炼工序有利用高温下熔化和挥发的干式法或利用水溶液使金属溶解的湿式法,一般干式法适用于反应速度快且大规模作业的场合,湿式法则适用于可精细分离且小规模作业的场合,一般以后者的应用较广,兹据作者的研究成果,对几种湿法工艺介绍如下。

一、铂族金属分离所用新规抽出剂的开发

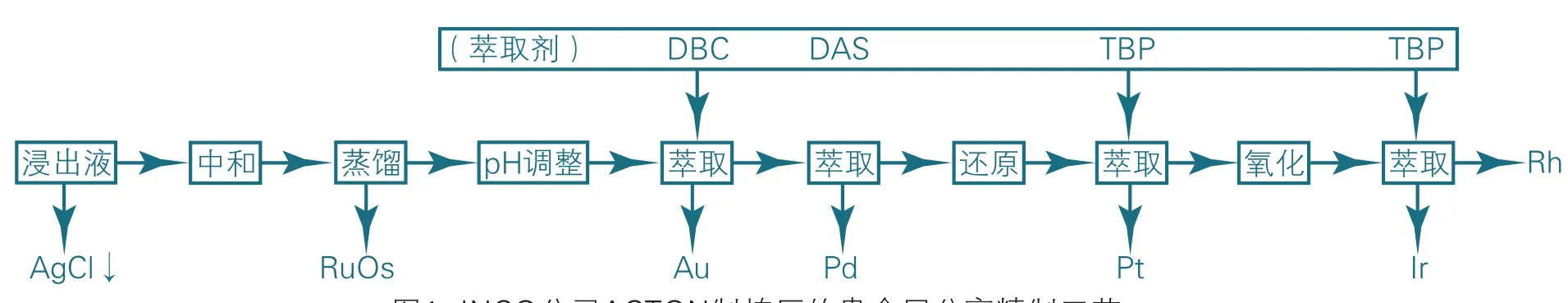

铂族金属的产地集中于个别地区,价格波动较大。从保证充足供应角度出发,提高制炼技术是废金属循环利用的重要手段。它的分离提取大多使用湿式法,以溶媒萃取法为中心的工艺广泛应用于对废金属回收和循环利用。其中代表性的为INCO公司ACTON制炼厂的贵金属分离提取工艺(如图1)。

图1 INCO公司ACTON制炼厂的贵金属分离精制工艺

以此工艺为基础的方法已在很多工厂应用。即先将贵金属废料加入含氯的盐酸溶液中浸出,将银以外的贵金属层溶解;然后将浸出液中的钌、锇经蒸馏分离后转入溶媒抽出工序,在此工序中,先用DBC萃取剂将金抽出,再用DAS将钯萃取,然后用TBP将铂金和铱萃取,最后溶液中只剩铑。

按HSAB法则划分,铂族金属多属于柔性离子,利用整合效果的配位化合物和大环状化合物的基础性萃取分离研究较为受到重视。但是由于合成的复杂性和对有机溶解性低,此类萃取剂的工业应用还有待进一步改进。DHS作为常用的钯萃取剂,它虽对Pd(II) 的选择性优,但Pd(II) 的萃取慢。目前正在开发对Pd(II) 选择性高、可快速萃取且氧化性较高的萃取剂,试验证明和Pd(II) 亲和性高的硫化物及对酸性稳定的N.N二取代氨基2个的TDGA萃取剂,对钯的分离萃出非常好。DHS和TDGA同样按下式对钯实现配位型萃出。

式中:E为萃取剂分子,下加org为有机相中的化学式。但是TDGA比DHS更快地将钯萃取,且可以和铂金分离,这主要由于TDGA中的氨基可产生界面活性,使有机相和水相界面的萃取剂浓度大幅增高的原因。

还有,在DHS的介质中由于-s-和-s(o)-极易氧化,而TDGA的硫化物则具有基本上不被氧化的优势。

铂族金属中铑的提取比较困难,目前尚不存在有效的工业用萃取剂。铑在较高浓度的盐酸溶液中以阴离子络合物存在,这一络合物的萃取活性极差,对金属阴离子络合物的分离正在探讨中,但目前已知典型的阴离子络合物的胺系化合物对铑的萃取率极低。

作为铑的定量萃取方法,有人提议加入氯化锡,不少学者正开展研究中。即把锡由二价变为四价的氧化过程可使铑被还原为一价而形成易萃取的络合物[Rh1(SnCl3)5],但尚仍存在用锡量大和萃取困难等问题。

最近有关于铂金六氯络合物的萃取方面的新报告显示,当[PtCl6]2-的外层电子数与萃取剂配位合适的场合,即外层电子数合适时则有利提高萃取率。将离子型萃取剂的3级氨基中加入2个N.N-二取代型酰氨而合成(HBMOEAA),用于检测从盐酸溶液中铂族金属 (铑、钯和铂)的萃取变化的结果,当盐酸浓度为0.5~2kmol/m3时,铑的萃取率达80%(钯和铂为100%),这是迄今在较浓盐酸溶液中所得到的最高值。还有在盐酸浓度0.5~2kmol/m3下将钯、铂和铑一齐萃取后,在有机溶媒相和10kmol/m3的盐酸接触下,还可将铑有选择地从水溶液中反萃出来。由此结果可知铑比钯、铂更易回收,在工业上的有用性更高。

二、从废稀土类电磁铁中分离稀土组分

钕铁硼系电磁铁(钕电磁铁)是一种代表性电磁块,它主要用于汽车中的多种电机。钕电磁铁中含有稀土类金属中最稀少且价格高的镝,故从各种废旧钕电磁铁中循环利用稀土类金属成分甚为重要。

钕电磁铁的生产过程中会产生切屑等多量废金属,对此生产厂家多是通过干式法和湿式法再利用;但成品中的钕电磁铁经使用而报废后,则未进行回收。

市场上废料中的钕电磁铁混有各种稀土类金属,还有电磁铁以外的金属以及电磁铁表面的镍镀层,所以在除去各种杂质的同时,还必须确立各种稀土类金属的分离回收工艺。

有关从电磁铁类分离稀土类金属方面,干式法和湿式法均在研究中,日本的白山冈部最近对干式法回收技术进行了研究和整理。曾有研究使用Uda将切屑和氯化铁反应作为稀土类氯化物使之挥发来与铁分离,白山则用熔化的氯化镁将稀土类与铁分离。竹田等人则将熔化氟化物作为溶剂将废电磁铁中的稀土类氧化物抽出,并将剩余的金属成分作为电磁铁合金利用;将抽出的稀土类氧化物经电解还原为金属的方法正在研究之中。

湿式法是由硝酸加过氧化氢溶解的酸溶沉淀工艺和酸溶解——溶剂萃取工艺的研究。用湿式法将电磁铁溶解时大多使用矿酸,因为占电磁铁量70%的铁也会大量溶解,从这一情况出发,可考虑采用先将电磁铁脱磁后,经氧化熔烧形成难溶于酸的FeO,从而使稀土类金属可有选择地溶解。

该工艺大体分为熔烧工序、浸出工序和溶剂萃取工序。表1为用市售的钕电磁铁熔烧对溶出的影响。

(HCl:0.02kmol/m3、浸出温度:435K、浸出时间:72KS)

表1 钕电磁铁中的各金属浸出率(%)对比

由此看出,不管有无熔烧稀土类金属基本都会被浸出,只是通过熔烧会使稀土类金属浸出的选择性提高,浸出残渣经X射线粉末测定为Fe2O3。

稀土类金属的分离精制,一般均用溶剂萃取法,一般萃取剂多采用(EHPNA),用它在水相Nd(NO3)3或Dy(NO3)kmol/m3(单独溶液)加1kmol/m3(Na2H)NO3,在pH在0.4~1的低酸领域,镝(III)选择性萃出,当对萃取残液的pH略调高至1~1.4时,则钕(III)开始析出,由此两者可分离。还有若使萃取后的有机溶媒相和高酸浓度的水溶液接触时方可使钕和镝反萃出来。

现在对用EHPNA的稀土类金属萃取平衡解析,以求得析出平衡常数,进一步用此常数实行为Nd-Dy2成分系分离的数值模拟,以便从浸出到分离的一贯工艺用实际的电磁铁进行试验。

三、用熔盐和合金隔膜对稀土类金属的分离回收

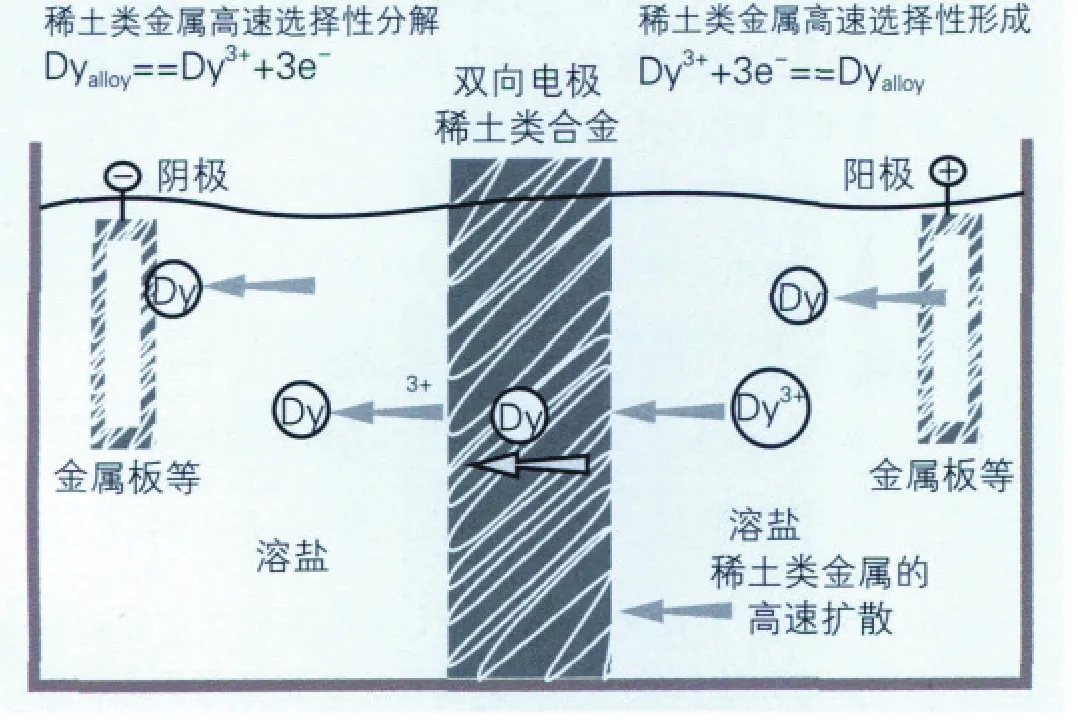

关于稀土类金属的分离,上节所述利用熔盐的方法也在研究之中。作者的研究组也在和京都大学、大阪大学合作下开展利用熔盐和双向—电板型稀土类金属合金隔膜(以下称合金隔膜)的新型稀土类金属的分离回收方法的研究。

工艺概念图如下:

首先使用含有稀土类金属的废物为阳极(如稀土类电磁铁等),使稀土类金属在正极溶解,或者加入用其他方法回收的低品位稀土类化合物。将由此生成的稀土类金属离子由金属隔膜的阳极室侧(起阳极作用)按下式还原,使之形成稀土类合金的同时向隔膜中扩散。

M+xRE(III)+3e-==M-REx (2)

此式中的M为合金用材的镍等金属,RE为Dy等稀土类金属,并设定液中有3价离子存在。合金隔膜的阳极室侧(起阳极作用)则可通过(2)式的逆反应将稀土类离子选择性地溶解,经过上述过程可使稀土类金属和其他杂质分离,最终使溶解于阳极室中的稀土类离子在阳极上作为稀土类金属的单体或和铁等的合金还原析出而回收。

此工艺的特点为以稀土类合金为双向型电解隔膜,使稀土类金属离子可选择性透过,其功能和离子交换膜类似,但由于合金化和以后可利用选择性溶解,从而在原理上为概念完全不同的工艺。通常固体内的金属扩散速度非常低,作为分离工艺很难预测其充分处理的速度,但在特定条件下的熔盐电解中,其扩散速度可增加2位数以上,本工艺即应用了这一现象。但是上述特异扩散现象的发现仅限于特定的合金相,对于其他合金相的特定电位领域以及合金形成速度和正极溶解速度的电位依存性等方面,也由稀土类金属以及合金用材的组合和电解液的组成不同而大不相同,但在高活度下对个元素的透过速度是可控的。据此,使用电解隔膜的熔盐电解这一单纯的工序十分有利于稀土类金属和杂质的高精密分离以及稀土类金属的相互分离。

由上图可知,本工艺有以下优点:

1.稀土类离子可实际透过

2.形成合金的过程中铁等杂质和稀土类金属可分离

3.稀土类金属在一定程度上也可相互分离

从现在开始,应开展进一步提高分离性能的基础实验,实际应用中优点更多的氟化物系熔盐的实验与利用实际废物的分解实验应同时并进,以便尽早确立从废物中回收和循环利用稀土类金属的适用技术。

四、非电解镍镀层工序的排出抑制

非电解镍镀液中最具代表性的镍磷合金镀液中,含有供镍源的硫酸镍,还原剂的次亚磷酸钠、位错形成剂和缓冲剂的有机酸等多种成分。由于硫酸镍和次亚磷酸钠是在持续补充下重复使用的,种种成分在液中积累致使析出速度和薄膜性能降低。为此,当重复使用到一定程度后便全部更换,废液中含镍几个kg/m3下未经回收便当做了废物处理。还有,铝表面无电解镍镀层工序中,锌酸盐处理后实施的后备非电解镍镀层(冲击电镀)液,由于从镀物表面溶出的锌继续在镀液中,使其寿命缩短到通常的七分之一,亟待高寿命化。

有关从用毕后的溶液中回收镍方面,适用的有硫酸沉淀法和还原晶析法,还有溶剂萃取法都在开展基础研究。我们在用溶剂萃取法的回收工艺开发方面,和镀层工场开展了从基础研究到现场运转的全程合作;并利用该法除去冲击电镀液中的锌而成功开发了镀液高寿命化技术,简介如下:

1. 镍循环利用技术

从用毕后的镀液中回收镍的流程如下图。其典型组成为:镍离子为5kg/m3,亚磷酸离子为100kg/m3,乳酸为30kg/m3,硫酸离子为50kg/m3,锌、铁各10~100g/m3,pH为4.5左右。

如上图所示,首先将用毕废液中含有的少量锌、铁等杂质用溶剂萃取法除去。由于用EHPNA等酸性有机磷化合物作萃取实验,致在pH不调节镍而仅将铁、锌选择性的分离除去。然后将残液的pH调节至6~7后,再用留存下来螯合反萃物的氢氧化物中少量加入酸性有机磷化合物后的有机溶剂将镍提取出来,接着将萃出的镍用1~2kmol/m3硫酸反萃,以作为高浓度硫酸镍回收供镀层工序再利用。

此处的酸性有机磷化合物是为了提高对镍的萃取和反萃速度而添加的。例如在20%的HNAPo、2%的EHPNA的萃取剂中加入后,再通过上下振动使两相混合后,萃取、反萃速度的可提高至未加时的5~6倍。

用上述HNAPo—EHPNA系有机溶剂以小型混合澄清器抽出装置进行连续实验的结果是:镍的萃取率回流2段为99%、回流3段为99.9%;用1kmol/m3硫酸的反萃时,则回流2段的镍逆抽出率为98%。用混合澄清器对镍回收的举动可由萃取平衡及萃取速度、混合器内的流动特性、各段回的物料衡算等因素可再现其倾向。

用回收后的硫酸镍调制为镀液后对镀层速度测定的结果,和通常的镀液相同,说明回收的镍可作为实际的镀液应用。

在上述研究基础上,利用本工艺的处理装置已于2007年在工厂建成投产,只是现在由于镍价大跌而停产,目前正研究进一步降低成本。

2.镀液高寿命化技术

EHPNA等酸性有机磷萃取实验在冲击镀液pH(5.4)下,镍基本不被萃取而只有锌可选择性萃取,利用混合澄清器(混合部位10dm3)实验的结果是:用EHPNA和二次磷酸可将冲击镀液中的锌除去,在其浓度保持20g/m3下可防止镀层速度降低,从而延长了镀液寿命。此方式的高寿命化技术于2004年2月已为工厂采用,镀液寿命延长了3~5倍,现仍在运行中。

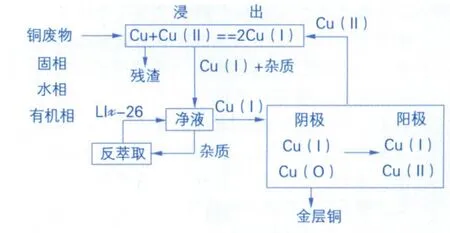

五、节能型铜电解采收工艺

用湿式法对铜循环利用的研究由来已久,但存在电解时耗能太大的问题。于是作者等人采取了从氨液中的一价铜离子[Cu(Ⅰ)]中电解采收以大幅节电的工艺,其工艺流程如下图:

如图所示具体流程如下:

1. 以二价铜离子作为氧化剂,将废物中金属铜氧化成为亚铜离子而浸出的浸出工序;2. 由溶剂萃取法等将浸出液中的杂质除去的净化工序;3. 在附隔膜的电解槽,用负极电使铜还原析出和由正极电使[Cu(Ⅱ)]再生的电解采收工序,所得的Cu(Ⅱ) 供(Ⅰ)的浸出工序再利用。本法的特点是在电解采收工序可大幅节电,仅为老法的从硫酸溶液的二价铜离子(Cu2+)中电解采收耗电的四分之一以下。这由于从Cu(Ⅰ)中还原析出而生产金属铜,其耗电仅为从通常的Cu2+还原析出的二分之一,加上理论上电解电压仅为0.2V的极低值。还有,由于使用弱碱性溶液于浸出工序可使铜选择性浸出,使得净液工序的成本和能耗均低,且有望回收高纯度的铜。

迄今已说明的各点如下:1.用在氨—碱性溶液中Cu(Ⅱ)可将金属铜溶解而得Cu(Ⅰ);2.用负极电子提高由Cu(Ⅰ)到金属铜电解还原的电流效率;3.用正极电可使由Cu(Ⅰ)到Cu(Ⅱ)的电解氧化可提高电流效率;4.浸出液中的杂质锌、铅等可用溶剂萃取法除去;5.从实际废物中以后回收高纯度的铜;6.使用磷酸盐所回收铜中主要杂质的铅可不被溶出。