铣刀切入切出阶段声发射信号特征的研究

2011-10-18谢剑峰

谢剑峰

(上海交通大学机械与动力工程学院,上海200240)

铣削加工是一种高效率的加工方式,在实际生产中具有广泛的应用。然而,铣削是一个断续切削的过程,由于频繁地切入与切出,由此产生的冲击对刀具寿命有严重的影响。研究表明,铣刀在切入或切出阶段更容易发生破损[1-2]。因此,铣刀切入切出过程的研究对于有效监测刀具状态以及改善铣削加工具有十分重要的意义。

本文采用声发射信号监测铣刀的切削过程,声发射信号避开了加工过程中振动和音频信号污染严重的低频区,具有灵敏度高、响应快、抗干扰能力强等特点,十分适用于刀具切削过程的监测[3]。通过正交试验,利用小波变换对信号进行多层分解,研究了正常状态下铣刀切入切出AE信号的特征,分析了切削速度、进给速度和铣削深度对切入切出阶段信号各频段能量比的影响,为进一步的刀具状态监控打下了基础。

1 小波变换

小波变换是对非平稳信号进行时频分析的一个有效工具[4]。设φ(t)∈L2(R)为平方可积函数,其傅里叶变换为(ω)。当(ω)满足允许条件

则称φ(t)为小波基或母小波。对它的伸缩与平移可得到一个小波基函数集合{φa,b(t)},即

式中:a为伸缩因子;b为平移因子。令a=a和b=b0,则得到离散小波函数

相应地,离散小波变换定义为

小波系数cm,n被认为是信号的时频函数,经多尺度分解后,可以根据各个尺度的小波系数对信号进行重构,从而得到各层的细节信号。

在具体的应用中小波函数的选取可以不同。本文采用Db4小波,该小波基在时频域均具有良好局部特性。

2 信号的特征提取

为了以较小的维数描述信号的特征,需要对信号进行特征提取。设信号f(t)∈L2(R)经过n层小波分解重建,则根据能量守恒原理,各频段子信号与原始信号的能量之间有如下关系:

式中:En(f(t))为原信号的能量;En(An)为近似空间An上子信号的能量;En(Dm)为第m层细节空间Dm上子信号的能量。

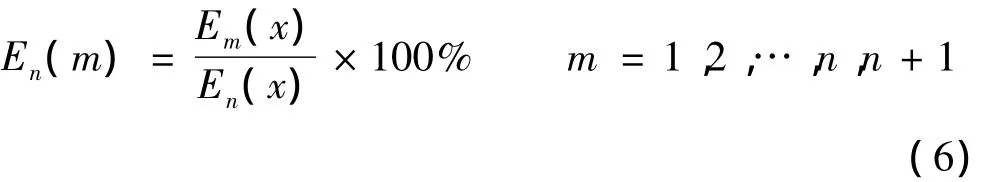

为了在应用上的统一性,对能量进行归一化处理,则第m频段子信号的能量比为

式中:En(x)为原信号的总能量;Em(x)为第m频段的能量。

3 试验

为了对铣刀切入切出特征及其影响因素进行分析,需要进行一系列试验,以采集不同切削条件下的声发射信号。试验系统组成的示意图和实物图如图1所示。铣床型号F2-250;工件材料45号钢,铣削宽度70 mm;采用可转位硬质合金刀片(YT5);单齿对称逆铣,无冷却液;压电陶瓷AE传感器安装在工件底部,AE信号经放大滤波后通过NI PXI6070E数据采集卡采集,送入基于LabVIEW的数据采集与在线监测平台,采样频率为1 MHz,采样时间1 s。

表1 试验因素与水平

采用上述试验系统进行关于切削速度、进给速度和铣削深度的三因素四水平正交试验,试验条件如表1所列。选取L16(45)标准正交表的前3列[5],进行16次实验,分别采集多组正常切削状态下的信号。

4 试验结果与分析

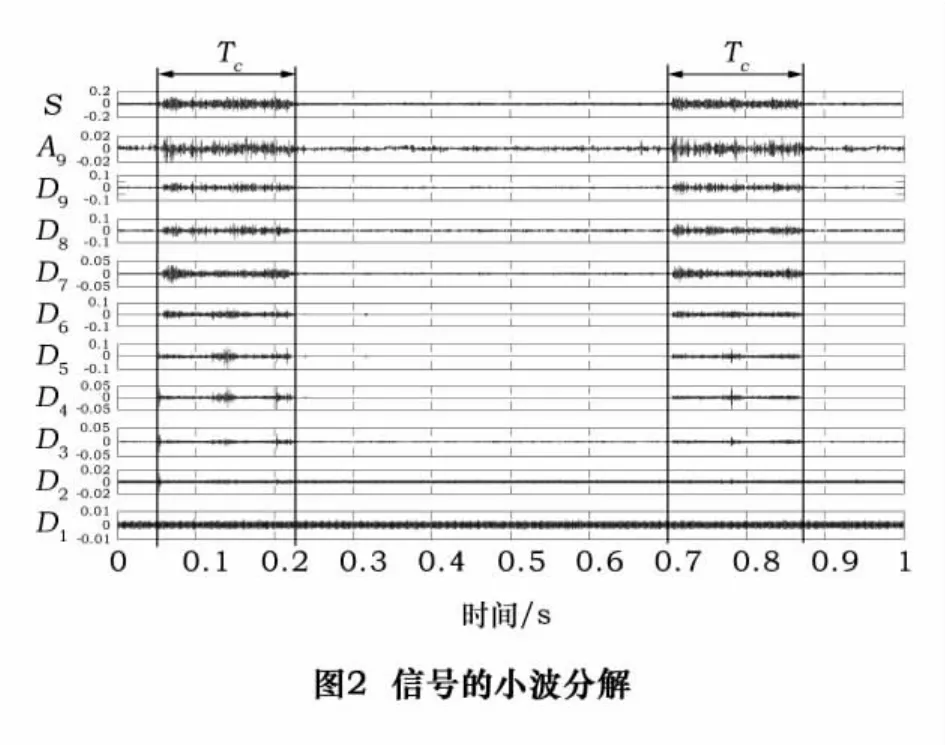

以切削用量为v=28.27 m/min,f=0.4 r/min,ap=1.125 mm时的AE信号为例,对信号S进行9层小波分解[6],得到A9和D9~D1共10 个频段的子信号,则AE信号S=A9+Di,如图2所示,其中Tc为切削信号。各层子信号的频段范围如表2所列。

为了分析铣刀切入切出阶段的信号特征,将切削信号Tc分成切入、切出以及稳定切削3个阶段。其中,切入、切出阶段分别取切削信号的首尾部分,长度为从开始切入到形成2倍切削深度的切屑长度的时间。

4.1 铣刀切入与切出阶段AE信号特征

按上述的方法,对16次试验数据分别进行处理,计算3个阶段信号经小波变换后的各频段能量比,每个试验取10组数据进行分析并取平均值。3个阶段信号的各频段能量比,如图3所示。从总体分布情况来看,正常切削时3个阶段的信号能量主要分布在低频段(A9~D5)。而与稳定切削阶段相比,切入切出阶段在中高频段(D5~D3)的能量比则均要大一些。进一步地比较切入切出阶段可以看出,在低频段(D9~D7)切入比切出阶段的能量大,而中高频段(D6~D3)则正好相反。

由于AE信号实质上是一种应力波,和刀具切削过程中的应力变化状况密切相关,故其信号的平稳性也反映了切削过程的平稳性。所以AE信号高频能量越大,信号变化越剧烈,则切削平稳性越差。可见,铣刀切入切出阶段的切削平稳性比稳定切削阶段差,这可能是导致铣刀在切入切出时更容易发生破损的一个原因。而切出阶段的高频能量大可以反映出切出时的切削平稳性比切入时要差,这可能导致铣刀在切出时比切入时更容易发生磨破损。

表2 各频段范围

4.2 切削用量对切入与切出阶段AE信号的影响

对正交试验中得到的数据进一步进行正交统计分析,分别得到不同切削速度、进给速度和铣削深度条件下切入切出阶段各频段能量的分布对比情况。

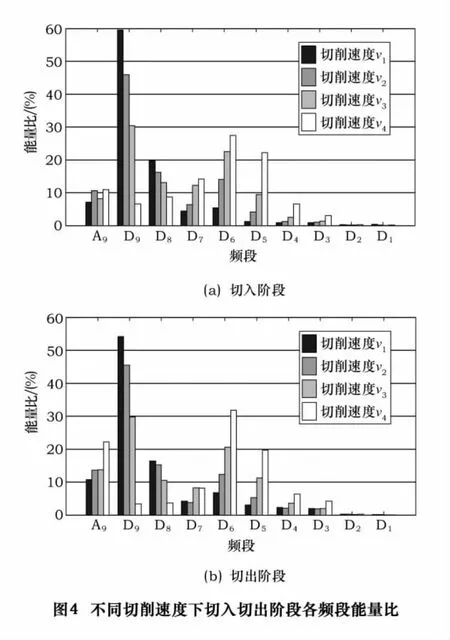

不同切削速度条件下铣刀切入与切出阶段各频段的能量比,如图4所示。可以看出,切削速度对铣刀切入和切出阶段的影响基本一致且十分显著。随着切削速度的提高,低频段(D9~D8)能量比迅速减小,而中高频段(D7~D3)能量比则快速增大。说明当切削速度提高,铣刀切入切出信号的低频能量比减小,能量向中高频部分分散,相应地切削平稳性降低,可能会导致较快的磨损或破损。

进给速度对铣刀切入与切出阶段信号影响不明显,如图5。在前3个进给速度下,各频段的能量比分布相差不大,但是在进给速度增大到0.56 mm/r时,中高频段能量比有相对明显的增大趋势,尤其切出时,增大尤为明显。

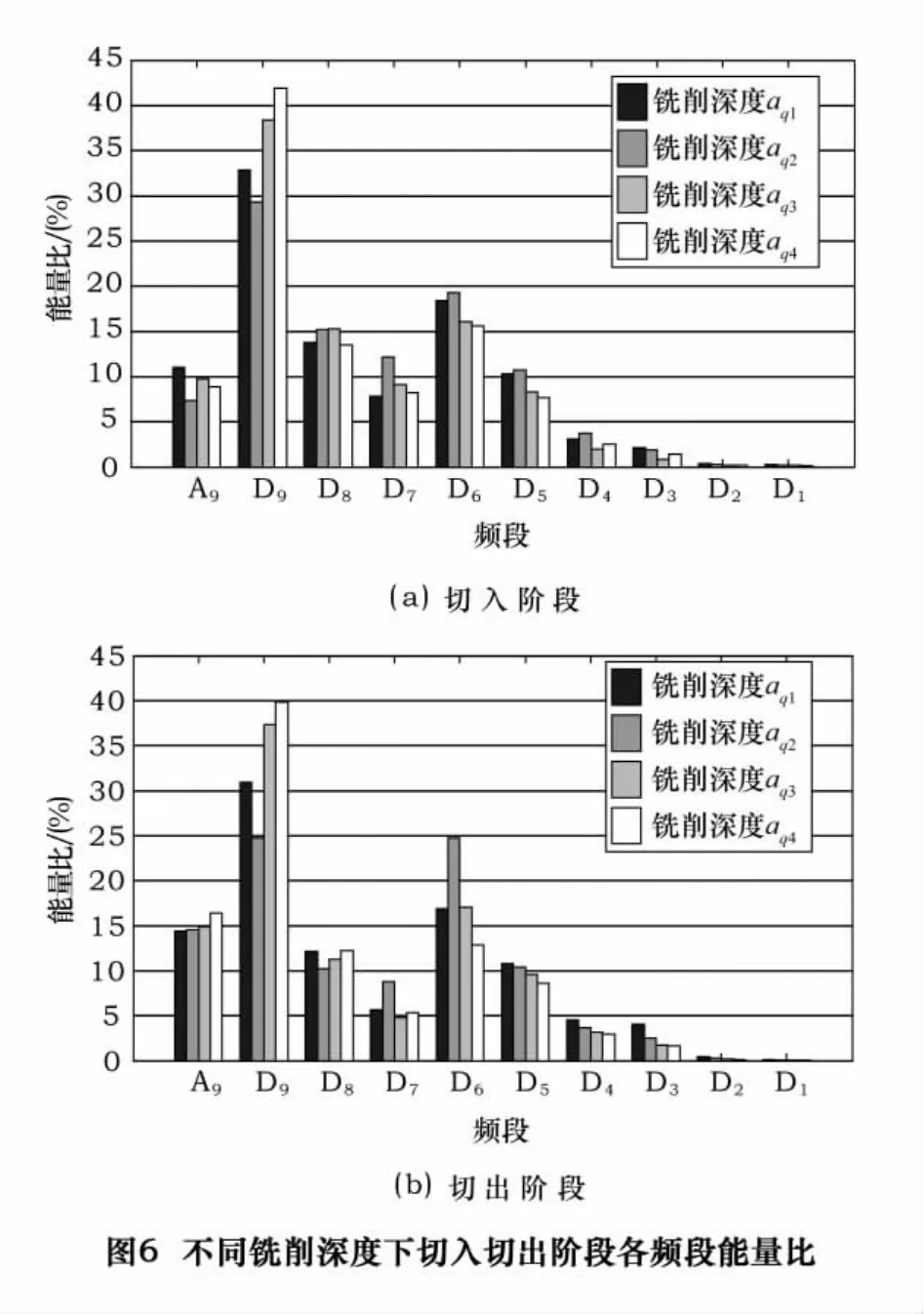

同样,铣削深度对铣刀切入切出信号的影响也不明显,如图6所示。在不同的铣削深度下,各频段的能量比分布大致一致。但是在切出阶段,随着铣削深度的提高,中高频段(D5~D3)的能量比有轻微减小的趋势(图6b)。

另外,由于刀具磨破损的特征频段一般在100 kHz以上[7],而综合图4~6,切削用量对于高频段(D4~D1)的影响很小,可见高频段能量比对于切削用量的敏感度较低。而在实际生产中,一台机床上往往需要加工不同的产品,切削用量总是不断变化的。因此,采用D4~D1频段的能量比作为特征量,可以减少因切削用量变化所造成的误判,有效监测刀具状态的变化,改善铣削加工。

5 结语

本文对铣刀切入切出时声发射信号的特征进行了研究,在正交试验的基础上,利用小波变换对不同切削条件下的切入切出信号进行分析,结论如下:

(1)正常铣削时切入切出阶段AE信号的高频段能量比稳定切削阶段大,切削平稳性较差。切出阶段比切入阶段AE信号的高频能量大一些,相应地切削平稳性差一些。这可能是因为铣刀切入切出时应力变化较稳定切削时剧烈,而切出时的应力状况比切入时更为恶劣,从而导致作为应力状况表现的AE信号变化更为剧烈。

(2)切削速度对铣刀切入切出阶段AE信号各频段能量分布的影响最大,而进给速度和铣削深度的影响较小。在低频段,能量比与随切削速度的增大而减小,而中高频段则相反,且对切出信号的影响稍大。这可能是由于切削速度的提高导致刀具的应力状况恶化所造成的。

(3)利用高频段的能量比作为刀具状态变化的特征量,可以减小对切削用量的敏感度。

[1]Ghahramani B,Wang Z Y,Sahay C,et al.Analysis of initial contact and tool fracture in the milling process[J].Machining Science and Technology,1999,3(1):9-23.

[2]Iulian Marinescu,Dragos A Axinte.A critical analysis of effectiveness of acoustic emission signals to detect tool and workpiece malfunctions in milling operations[J].International Journal of Machine Tools & Manufacture,2008(48):1148-1160.

[3]胡秋.CIMS环境下刀具状态监测研究回顾与展望[J].机床与液压,2003(6):17-19.

[4]Stephane Mallat.信号处理的小波导引[M].北京:机械工业出版杜,2002.

[5]王万中.试验的设计与分析[M].北京:高等教育出版社,2004.

[6]桂林,等.MATLAB小波分析高级技术[M].西安:西安电子科技大学出版社,2006.

[7]刘晓明,杨平.加工中心刀具破损实时监控技术的研究[J].组合机床与自动化加工技术,2005(4):71-73.