CR400AF动车组车载平稳性监控装置误报警分析处理

2020-04-08余飞

余 飞

(中国铁路广州局集团有限公司广州动车段,工程师,广州 511483)

1 问题提出

CR400AF动车组车载平稳性监控装置具有转向架稳定性状态报警、记录、下载及跟踪功能,其根据相关标准对加速度信号进行时域和频域分析及模式识别,给出车辆运行可靠性评价结果,并将结果实时发送给整车网络,车组据此采取相应的减速运行及故障导向安全措施。但运用中多次发生车组误报平稳性减速1报警、横向平稳性报警故障,导致车组降速运行等,对运输秩序造成严重影响。系统报警逻辑框图如图1所示:

图1 系统报警逻辑框图

2 车载平稳性监控装置控制原理

车载平稳性监控装置通过安装在车体的加速度传感器,将列车车体振动加速度转换为电流信号,并传输给车载监控主机,再由车载监控主机完成数据处理、平稳指标计算及报警输出。

横向平稳性报警报出条件:对于头车和尾车,需连续15个横向平稳性指标超过指标阈值3.0;对于中间车,则需连续15个横向平稳性指标超过指标阈值2.75。其中,横向平稳性指标计算方法按照GB5599标准,每2 s数据计算一个。

3 车载平稳性监控装置误报警故障

3.1 现车数据分析

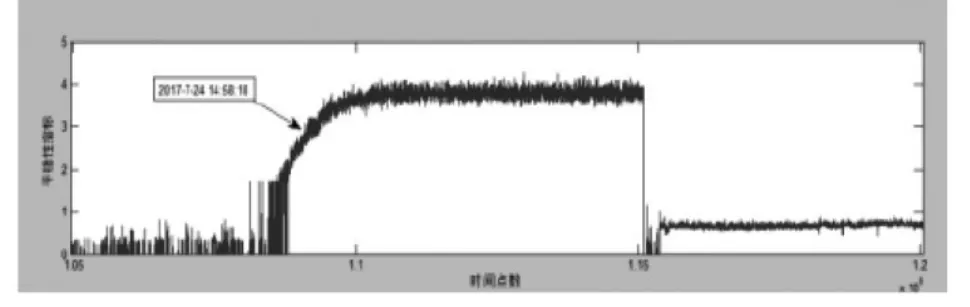

1)车组1平稳数据分析。解析车组1故障时刻平稳性指标数据发现,其07横向平稳性指标数据已持续15次大于报警阈值2.75,符合横向平稳性报警条件。其中,车组1横向平稳性指标数据如图2所示。

图2 故障时刻车组1横向平稳性指标数据

通过WTD记录的故障时刻列车速度信息(如图2上图)发现,横向平稳性报警报出时刻,列车处于静止状态,即不存在横向平稳性超标的可能,因此可判断平稳性指标数据存在问题。

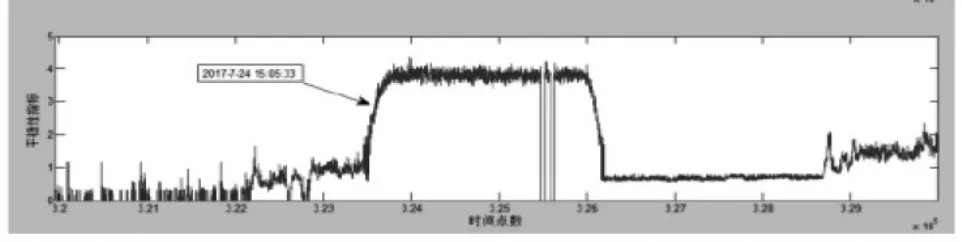

2)车组2平稳数据分析。解析车组2故障时刻平稳性指标数据发现,其08车横向平稳性指标数据已持续15次大于报警阈值3.0,符合横向平稳性报警条件。因此,平稳装置主机输出报警信号,HMI屏故障界面显示报警信息。其中,8车横向平稳性指标数据如图3所示。

图3 故障时刻7车横向平稳性指标数据

同样,通过WTD记录的故障时刻列车速度信息(如图3上图)发现,8车在横向平稳性报警时刻,列车几乎处于静止状态,不存在横向平稳性超标的可能,因此可判断平稳性指标数据存在问题。

3.2 地面模拟试验分析

1)模拟试验。利用DC110V供电、平稳性监控装置主机、加速度传感器及连接电缆模拟现车平台,通过连接PTU软件和电脑,实时监测工作情况。

2)数据监测。完成试验环境搭建后,平稳装置通电测试,测试过程中利用PTU软件查看平稳性指标数据。当系统运行一段时间后,监视器显示平稳性指标数据异常,复现现车故障。

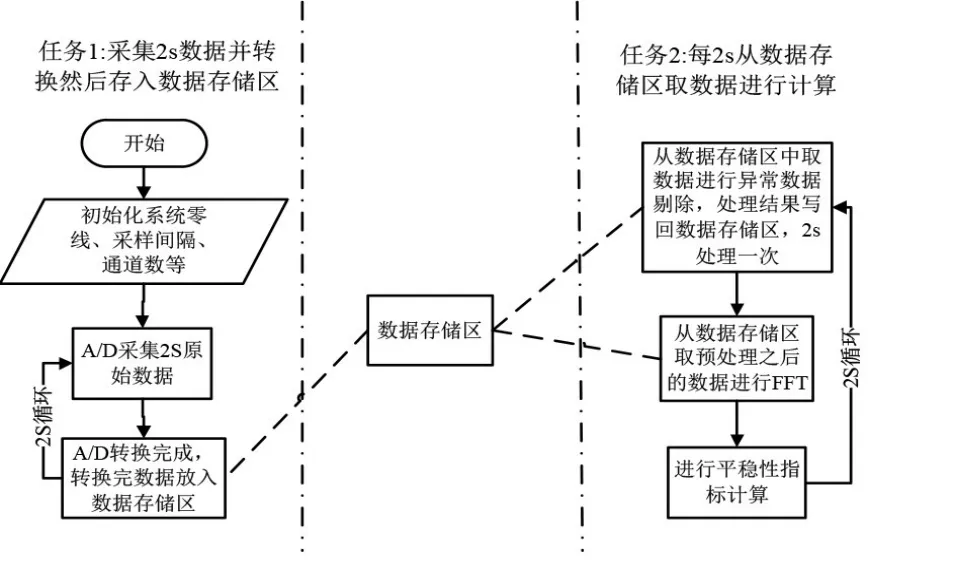

3.3 原因分析 车载平稳性监控装置主机软件涉及数据存储区调用的任务有A/D数据转换和数据预处理与指标计算两个线程。

由于数据存储区域未设置上述任务线程的不可同时操作的机制,存在两个任务线程同时操作数据存储区域的风险,导致平稳性指标值异常,进而造成现车平稳性误报警故障。

根据数据分析及地面测试结果分析,车载平稳性监控装置主机软件在数据处理调度机制不完善,当数据处理结果未执行完毕时,另一任务线程调用该数据处理结果,引起数据错乱,因而计算出的平稳性指标超标,导致装置主机误报平稳性报警。

4 优化措施

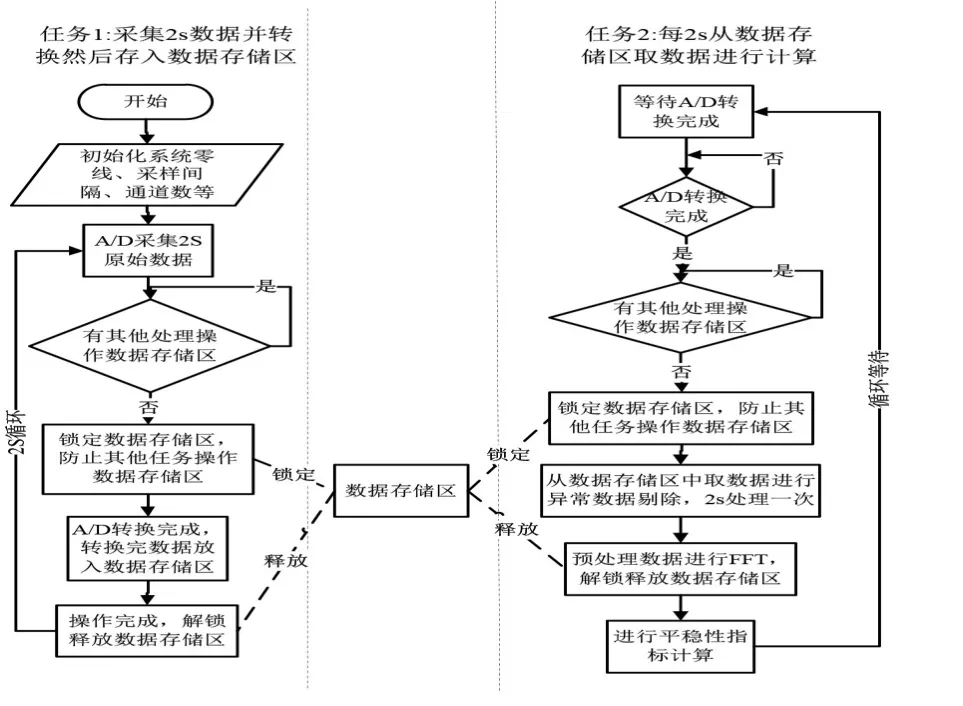

为防止两个任务线程同时操作数据存储区域的风险,导致平稳性指标值异常,发生平稳性误报警故障问题。同时,保证A/D转换完成后可立即进行数据预处理等操作。本文提出要优化车载平稳性监控装置主机软件数据调度机制,在数据存储区增加任务线程的互斥机制,保证预处理结果数据写入完成后方可进行后续操作。软件优化前后的数据调用流程如图4、5所示:

图4 优化前数据调用流程

图5 优化后数据调用流程

5 结束语

通过优化车载平稳性监控装置主机软件数据调度机制,防止了因两个任务线程同时操作数据存储区域的风险,导致平稳性指标值异常,发生平稳性误报警故障问题。