清洁氧化一步法合成己二酸

2011-10-13徐林王芳

徐林,王芳

(1.江苏扬农化工集团有限公司,江苏扬州225009;2.扬州工业职业技术学院,江苏扬州225127)

清洁氧化一步法合成己二酸

徐林1,王芳2

(1.江苏扬农化工集团有限公司,江苏扬州225009;2.扬州工业职业技术学院,江苏扬州225127)

采用合成的复合季铵磷钨酸盐为催化剂,以50%双氧水为氧源催化环己烯合成了己二酸,反应结束催化剂能够与反应体系分离和回收套用。考察了反应时间、反应温度、催化剂用量、双氧水与环己烯物质的量比等因素对反应的影响。实验结果表明,在反应温度90~95℃、反应时间8 h、n(H2O2)∶n(环己烯)=4.4、n(催化剂)∶n(环己烯)=7∶1000的条件下,己二酸的平均收率达85%,该催化剂重复使用5次后,己二酸产率仍可达到83%。

复合季铵磷钨酸盐;己二酸;环己烯;清洁氧化;过氧化氢

本文采用廉价的季铵盐[C16H33(CH3)3(X%)+C18H37(CH3)3(1-X%)]N+Cl-(简记为Q+C1-)作为相转移剂,制备了一种新型的Q3[PW4O16]复合磷钨酸季铵盐催化剂。以50%H2O2水溶液为氧源氧化环己烯合成己二酸,不加入有机添加剂,催化剂在氧化反应时溶于体系,反应结束后能够从体系中析出,有利于催化剂的回收套用。本文考察了其催化环己烯合成己二酸的性能和反应条件对己二酸收率及催化剂回收套用的影响。

1 实验部分

1.1 试剂

钨酸钠:分析纯,浙江菱湖精细化工厂;H2O2水溶液:W(H2O2)=27.5%、50%,江苏扬农化工集团;十六烷基三甲基氯化铵、十八烷基三甲基氯化铵:国药集团上海化学试剂有限公司;85%H3PO4、35%HCl、二氯乙烷、环己烯:分析纯,国药集团上海化学试剂有限公司。

1.2 催化剂的合成[1]

100mL烧瓶中加入3.32 g(10mmol)99.5%的钨酸钠,用20mL去离子水溶解,然后滴加1.97 g(20mmol)36%~38%浓盐酸立即有淡黄色沉淀生成。再加入8.65g(70mmol)27.5%H2O2,淡黄色沉淀迅速消失并生成浅黄色溶液。再加入0.288 g(2.5mmol)85%的磷酸,将该溶液转移到三口瓶中,用10mL去离子水洗涤烧杯三次并移入三口瓶。室温下搅拌20min后,滴加60mL氯仿溶解的7.5mmol[C16H33(CH3)3(X%)+C18H37(CH3)3(1-X%)]N+Cl-季铵盐溶液,同时剧烈搅拌,滴加完毕后继续搅拌1h,油水分离。分出油层后蒸出溶剂,析出的催化剂用去离子水洗涤至pH=5,离心分离催化剂。最后湿催在红外灯下干燥。黄色固体粉末催化剂的制备收率94%左右,催化剂的组成为[C16H33(CH3)3(X%)+C18H37(CH3)3(1-X%)]3N3[PW4O16],简写为Q3[PW4O16]。

1.3 己二酸的合成

室温下,在带有回流装置的250mL三口烧瓶中加入1.33 g上述自制复合磷钨酸季铵盐类催化剂、29.9 g50%H2O2水溶液,15min搅拌滴加8.2 g环己烯。在60~70℃搅拌1 h,然后在10min内升至90~95℃,反应液颜色清澈,反应搅拌8 h后烧瓶底部有黄色沉淀析出。将反应液趁热倾毕到100mL的烧杯中,烧瓶底部有黄色沉淀用少许热水洗涤,洗涤液与反应液合并后放入冰水混合物中冷却结晶12 h,得到白色晶体。滤出晶体,用冰水洗涤4次(第一次用冰水10mL,第2~4次各用冰水5mL),真空干燥,测定产品的熔点、纯度并计算收率。产物纯度用酸碱滴定法测量。结晶母液浓缩后与在烧瓶中析出的催化剂合并后继续套用。

1.4 分析测试

红外光谱分析:采用美国热电公司IR-200红外(IR)傅里叶变换红外光谱仪进行测定,溴化钾压片法制样。产品纯度的分析:采用标准ZB/TG17003-86,用酸碱滴定法测量产品的纯度。熔点分析:将少量产品研磨成粉末装入细小玻璃管(高度2~3mm),放入上海精密科学仪器有限公司的WRS-1A数字熔点仪中,控制加热速率,待试样融化,记下温度计读数,此时温度即为熔点。核磁共振波谱(1H NMR)分析采用德国Bruker公司CE600型核磁共振波谱仪,测定频率为600MHz,甲醇为溶剂。

己二酸收率/%=反应生成己二酸质量×100%/理论环己烯完全反应生成己二酸质量

2 结果与讨论

2.1 产物的鉴定

以自制Q3[PW4O16]复合磷钨酸季铵盐作催化剂,50%的H2O2氧化环己烯所得产物经真空干燥后,测定其红外光谱和熔点。产物的IR光谱和1H NMR结果如图1、2所示。2500~3000 cm-1(羧基上O-H的伸缩振动),1695.2 cm-1(C=O的伸缩振动),930 cm-1(羧基上C-OH的弯曲振动),产物的IR光谱图与己二酸标准样的IR光谱图[1]非常吻合,经核磁共振谱测定,1H NMR:1.63~1.65(4H,quintet,-CH2-);2.30~2.33(4H,t,-CH2-),故可以证明产物是己二酸。产物的熔点为149~152℃,和文献值[2](150~153℃)非常接近。

2.2 反应温度的影响

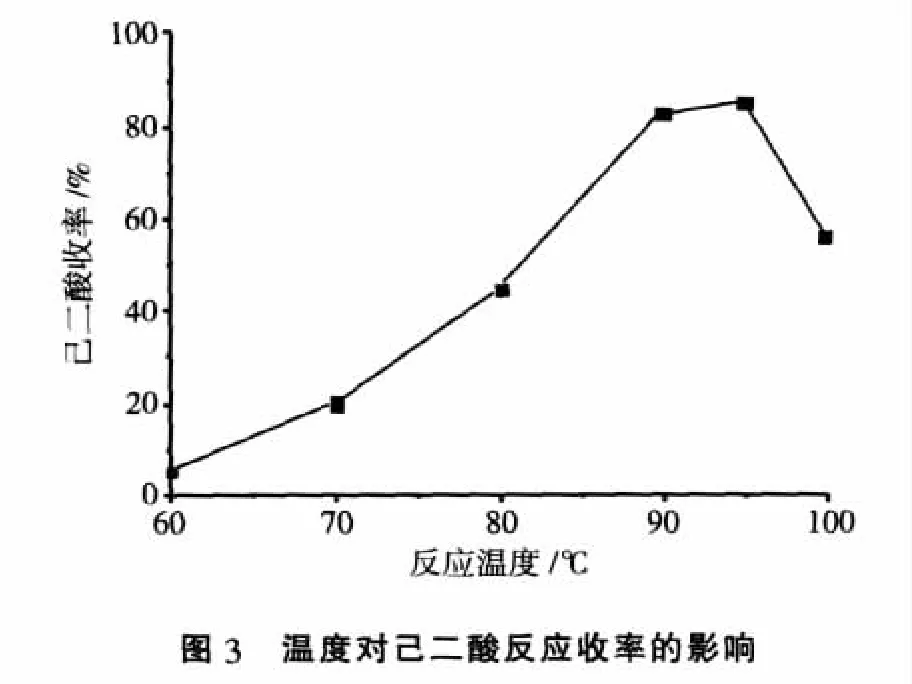

从反应机理可以知道,1mol的环己烯理论上需要4mol的双氧水参与反应生成己二酸,由于反应过程中存在双氧水的少量分解,因此控制双氧水投料过量10%,即n(H2O2)∶n(环己烯)=4.4[3]。在环己烯8.2 g、50%过氧化氢29.9 g、催化剂1.33 g和反应8 h条件下,考察反应温度对己二酸收率的影响。从图3可见,环己烯滴加入反应体系中反应8 h,在不同反应温度下收率不同。60℃反应8 h,己二酸收率只有5%左右,随反应温度的升高,己二酸的收率先增加后降低,在90~95℃时己二酸的收率为最大值。而100℃时己二酸的收率却下降,这是因为反应温度过高(高于95℃)时,H2O2的分解速率迅速加快,故己二酸的收率下降。因此,适宜的反应温度为90~95℃。

2.3 反应时间的影响

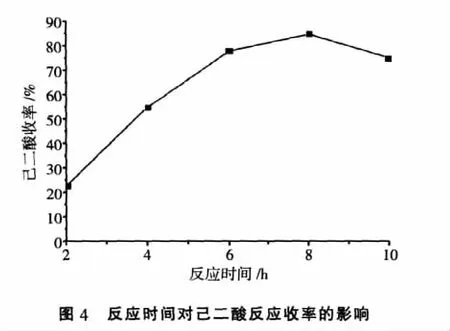

在环己烯8.2 g、50%过氧化氢29.9 g、催化剂1.33 g和反应温度90~95℃条件下,考察反应时间对对己二酸收率的影响,结果如图4所示,随着反应时间的增加,己二酸收率逐渐增加,反应时间为8 h时,己二酸的收率最高;超过8 h时,己二酸的收率逐渐降低,其原因在于生成的产物随着反应时间的增长,己二酸可能进一步生成了其他的副产物。

2.4 催化剂用量的影响

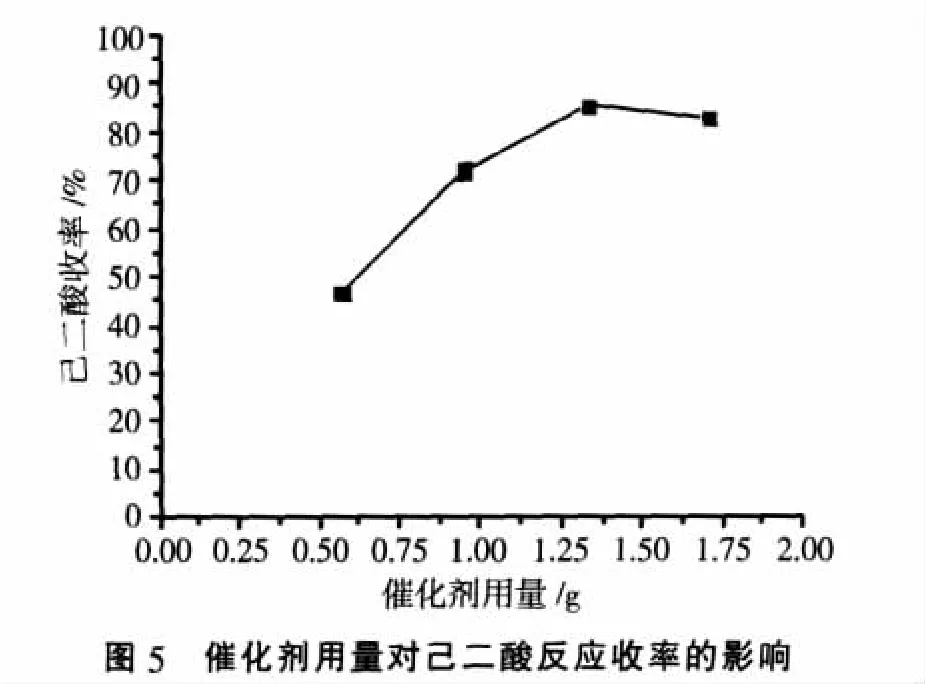

在环己烯8.2 g、50%过氧化氢29.9 g、反应时间6 h和反应温度90~95℃条件下,考察反应时间对己二酸收率的影响,结果如图5所示。

由图5可见,当催化剂用量为0.57 g时,n(催化剂)∶n(环己烯)=3∶1000,己二酸的收率只有47%左右,己二酸收率随着催化剂用量的增加而增加;当催化剂用量为1.33 g时,n(催化剂)∶n(环己烯)=7∶1000,己二酸的收率达到最大值。继续增加催化剂用量,n(催化剂)∶n(环己烯)=9∶1000,反应收率略有下降。因此,催化剂适宜用量为1.33 g。

2.5 催化剂的回收套用

双氧水氧化环己烯反应8 h后烧瓶底部有黄色催化剂沉淀析出,将反应液趁热倾毕到100mL的烧杯中,析出的催化剂留在烧瓶中,用热去离子水多次洗涤后,红外灯下干燥,催化剂的质量为1.17 g,析出的催化剂回收率为88%。

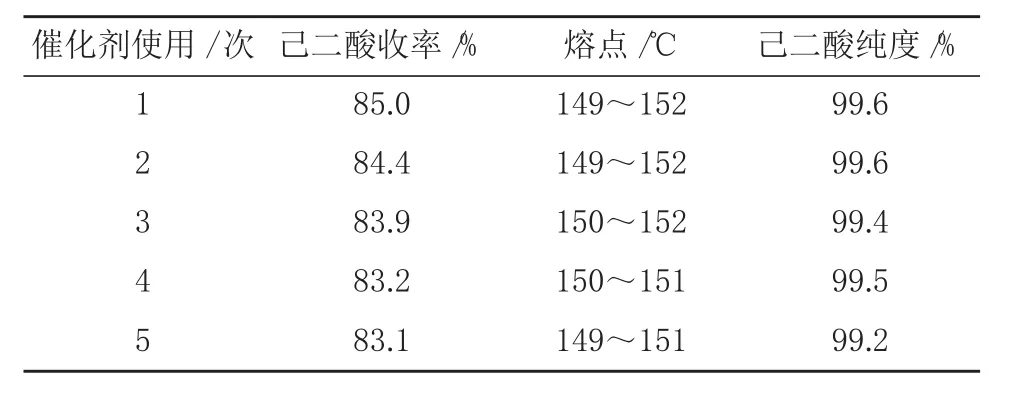

催化剂析出后固液分离,液相体系降温过滤出己二酸晶体,滤液中含有少量的钨催化剂蒸发浓缩至约20mL后,再补加29.9 g50%H2O2和8.2 g环己烯重新加热回流反应,反应时间8h,可达到催化剂重复使用的目的。由表1可知,催化体系重复使用5次后,己二酸的产率仍可达到83%,而且产品熔点和纯度都较高,说明这一催化体系具有良好的重复使用性。

表1 催化体系的重复使用性能

该复合催化剂在反应结束后能够从反应体系中析出,催化剂可以直接套用,避免了温度过高或者长时间低浓度H2O2的情况下浓缩使钨催化剂的状态和结构发生变化,导致催化剂的活性下降,因此析出的这部分催化剂结构稳定,只有10%左右的催化剂留在结晶母液中,通过浓缩后与析出催化剂合并套用,因此,催化剂重复使用5次,己二酸仍然保持较高的收率。

3 结论

3.1采用自制Q3[PW4O16]复合磷钨酸季铵盐催化剂,质量分数50%H2O2为氧源催化氧化环己烯合成己二酸,反应温度90~95℃,反应8 h,己二酸产率和纯度分别高达85%和99.6%。

3.2该催化剂反应结束后可以从反应体系中析出,一次回收率可以达到88%,催化剂结构稳定,催化剂经过回收套用,重复使用5次,己二酸的收率仍然达到83%。

[1]崔海龙,章亚东.由分子氧和环己烯合成己二酸的研究[J].河南化工.2007,24(6):16-19.

[2]刘兴启,马连湘,刘杰.化学化工物性数据手册[M].北京:化学工业出版社,2002,3-5.

Synthesis of adipic acid by one-step clean oxidation

XU Lin1,WANG Fang2

(1.Jiangsu Yangnong Chemical Industy Corporation Limited,Yangzhou 225009,China;2.Yangzhou Polytechnology Institute,Yangzhou Jiangsu 225127,China)

Synthesis of adipic acid from cyclohexene was investigated with 50%hydrogen peroxide as oxidant and synthesized compound quaternary ammonium phosphotungstates as catalyst.After reaction,catalyst can be separated from reaction system and be mostly recovered.Efects of catalyst dosage,reaction time and temperature on reaction were studied.The result indicated that,When n(H2O2)∶n(cyclohexene)=4.4,n(catalyst):n(cyclohexene)=7∶1000,reaction temperature was90~95℃ and time was 8h,average yield of adipic acid reached 85% and average recovery of catalyst was 88%.The yield of adipic acid can bestill 83%as the catalyst system was used repeatedly 5 times.

compound quaternary ammonium phosphotungstates;adipic acid;cyclohexene;clean oxidation;hydrogen peroxide

10.3969/j.issn.1008-1267.2011.01.018

TQ225.14+6

A

1008-1267(2011)01-046-04

2010-05-23

徐林(1978-),男,江苏江都人,硕士研究生,工程师,主要从事有机合成及化工中间体清洁生产工艺研究。