陶瓷微滤膜处理大理石加工废水的研究

2011-10-12金珊,孙杰

金 珊, 孙 杰

(辽宁石油化工大学化学与材料科学学院,辽宁抚顺113001)

陶瓷微滤膜处理大理石加工废水的研究

金 珊, 孙 杰

(辽宁石油化工大学化学与材料科学学院,辽宁抚顺113001)

采用孔径为0.8μm的陶瓷膜处理大理石生产过程中产生的废水,研究了操作压差和膜面流速等对膜性能的影响。结果表明,合适的操作条件是操作压差0.07 M Pa,膜面流速1.0 m/s,滤出液中固体颗粒的截留率在99.2%~99.8%,膜微滤过程对废水的p H值和COD值的影响不大。运行中膜通量稳定平均值为400 L/(m2·h),料液的固体质量浓度大于55 g/L时,膜通量明显下降。对污染膜用清水清洗20 min和体积分数为1%的HNO3溶液清洗30 min,膜通量可以得到完全恢复。渗透液返回生产工序循环使用,截留液进入沉降池。

陶瓷膜; 微滤; 大理石; 废水

国内在大理石加工过程中对环境产生了大量的污染物,主要为石材加工粉尘和富含石粉末的锯机、磨机冷却水。一般成品石块加工成石板材,其原料利用率仅为60%左右,其余废料中约有三分之一作为石粉排入废水中。石材废水的主要成分是石粉和锯片冷却水中加入的不饱和脂肪酸及其皂化物、木素类及其降解物等。这些有机高分子化合物能将石粉中的微小细粒吸附,使其能在较长时间内维持胶体状态,而不被沉降下来,从而造成水体污染[1]。

目前国内对于理石加工行业的污染问题研究较少,已见报道的处理方法仅有絮凝沉降法[2]。但该法的占地面积大,絮凝沉降的处理时间长,由锯片“冷却剂”带入的高分子化合物易使细小的石粉形成乳浊液甚至胶体,难以自然沉降去除。近年来,随着我国对环境水污染的治理要求越来越高,对此类废水的处理也越来越受到人们的关注。当前膜分离技术在工业水处理领域已经得到了广泛的应用,主要包括净水处理和污废水处理两个方面。净水处理主要是饮用水和淡化水的制备,污废水处理主要包括各种化工行业废水处理、含油废水处理及生活污水处理和回用等[3-5]。

采用陶瓷微滤膜过滤某理石加工厂工序中的污水,研究了操作条件的影响,确定最佳的膜清洗方法。本文用膜分离技术为消除石材废水对环境的污染,及过程废水回用和提高水资源的利用率提供了新途径。

1 实验部分

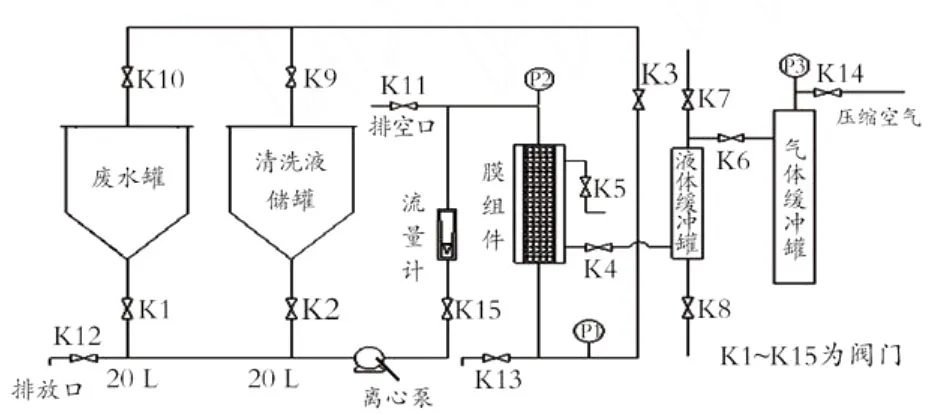

1.1 实验装置及流程

陶瓷微滤膜实验装置的流程如图1所示。将废水加入废水罐中,经离心泵打入膜组件中错流过滤,渗透液由组件侧面出口流出并返回废水罐中,截留液也流回罐中以保持实验条件的一致性,流速及过滤压差由阀门K3和K15调节控制,流速由流量计读数换算而得,过滤压差由膜组件的进口压力和出口压力取平均值而得。

Fig.1 Schematic diagram of the experimental apparatus图1 膜过滤实验装置

实验所用陶瓷膜为江苏久吾高科技股份有限公司生产的孔径为0.8μm的19通道管式A l2O3膜,膜管有效长度为24 cm,内径4 mm,膜面积为0.057 3 m2。

1.2 分析检测方法

采用p H计测定废水p H值,固体质量浓度分析采用重量法,粒径分析采用激光粒度分析仪(英国M astersizer 2000型),废水中COD值按照GB/T 11914-1989重铬酸钾氧化法测定。

1.3 实验原料

石材废水取自某理石加工厂经过自然沉降后的污水,经过三次取样检测分析,测得固体质量浓度平均值为6 g/L,p H值为9,废水中COD平均值为38 mg/L,污水中固体颗粒粒径的分析结果为粒径小于1μm的占10%,小于3μm的占60%,小于5μm的占90%,平均粒径约为2.5μm。

2 结果与讨论

2.1 膜孔径的选择

选择合适的膜孔径,需要通过分析原料液中固体颗粒的粒径分布,以及在微滤过程中料液的稳定通量情况。石材废水的平均粒径为2.5μm,粒径小于1μm的仅占10%,所以从颗粒粒径与膜孔径的匹配情况来看,本实验首选用孔径为0.8μm的膜管进行过滤。

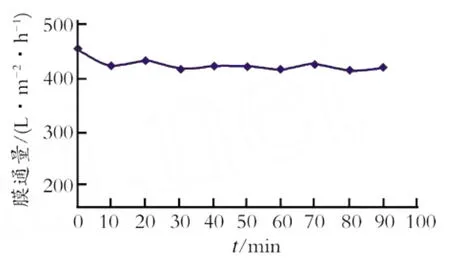

对质量浓度为6 g/L的石材废水进行了恒质量浓度实验,即渗透液回到料液槽中,保持槽中固体颗粒的质量浓度不变。操作条件为温度43℃,操作压差0.07 M Pa,膜面流速1.0 m/s,每隔10 min测定一次膜通量。实验结果见图2。

Fig.2 Variation of permeate flux with time图2 膜通量随时间的变化

由图2可以看出,用孔径为0.8μm的膜管过滤,膜通量从最初的456 L/(m2·h)迅速下降到421 L/(m2·h)之后,继续过滤,膜通量随时间基本不再发生变化。因此,在此操作条件下,用孔径为0.8μm的膜管过滤可以得到稳定的通量。

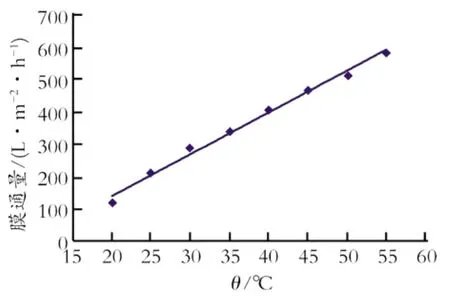

2.2 温度的影响

温度对料液过滤通量的影响,主要是由于温度对液体粘度的影响。温度上升,料液的粘度下降,扩散系数增加,减少了浓差极化的影响。在料液质量浓度为2 g/L、膜面流速为1.0 m/s、操作压差为0.07 M Pa时,考察温度对膜通量的影响,实验结果见图3。

Fig.3 Variation of permeate flux with temperature图3 膜通量随温度的变化

由图3可以看出,温度对膜通量的影响显著,膜通量与温度基本呈直线上升关系。

2.3 膜过滤截留率的考察

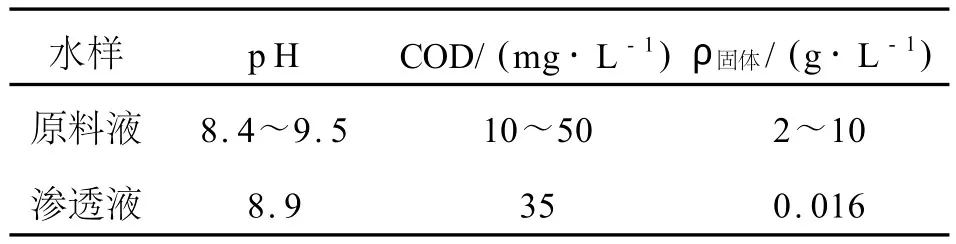

在温度40℃,操作压差0.07 M Pa,膜面流速1.0 m/s的操作条件下,对原料液中固体颗粒质量浓度分别为2,4,6,8,10 g/L的渗透液分析其质量浓度平均值,以得到用膜过滤方法去除固体颗粒的截留率:,实验中还分别测定了原料液和渗透液的p H值和COD值,其结果见表1。

表1 膜分离过程对大理石废水的处理效果Table 1 Effect of membrane process treat with marble wastewaters

由表1可以看出,陶瓷膜微滤过程对废水的p H值和COD值的影响都不大。由固体质量浓度计算得知,用陶瓷微滤膜的方法滤除石材废水中的固体颗粒效果很好,截留率在99.2%~99.8%。

2.4 操作压差的影响

在温度40℃,对质量浓度为6 g/L的石材废水做恒质量浓度实验,实验中膜面流速为1.0 m/s,考察在相同的膜面流速和不同的操作压差下,膜通量随时间的变化,实验结果见图4。

Fig.4 Variation of permeate flux with time under different trans membrane pressure图4 不同操作压差下膜通量随时间的变化

由图4可以看出,在相同的膜面流速下,操作压差为0.07 M Pa时,膜通量随时间基本没有变化,膜过滤可以在稳定的渗透通量下进行。在0.10 M Pa时,膜通量随时间略有降低。在0.15 M Pa时,膜通量随时间下降的比较快。以上在操作压差分别为0.07,0.10,0.15 M Pa时,膜的纯水渗透通量分别为428,543,732 L/(m2·h)。

造成以上这种现象的原因是在高的操作压差下,对于已沉积在滤饼层上的小颗粒,粘性力和摩擦力起着决定性的作用。小颗粒不断沉积到膜面上的过程是滤饼层的厚度和密度不断增加的过程,导致膜的渗透通量不断降低[6]。因此,在实验中选择好合适的操作压差和膜面流速,对于在生产应用中膜过滤过程能够保持长时间的稳定通量非常重要。

2.5 膜面流速的影响

膜面流速是指料液沿膜表面的流动速度,其大小代表了流体在膜表面产生剪切力,抑制颗粒在膜面上的沉积,并使己沉积在膜面上的微粒重新返回料液能力的大小。在温度40℃,对质量浓度为6 g/L的理石废水做恒质量浓度实验,考察不同膜面流速下,膜通量随操作压差的变化,实验结果见图5。

Fig.5 Variation of permeate flux with trans membrane pressure under different cross-flow velocity图5 不同膜面流速下膜通量随操作压差的变化

由图5可以看出,在高的膜面流速(1.0 m/s)下,渗透通量随着操作压差的增加呈线性增加,没有浓差极化和滤饼层的建立。在低的膜面流速(0.5 m/s)下,低操作压差(小于0.06 M Pa)范围内,渗透通量是线性增加的。在高操作压差下渗透通量不再呈线性关系,表现出强的浓差极化或滤饼层的建立,随着操作压差的增加,膜渗透通量的下降增大,并且渗透通量趋向于达到一个极限值。

产生以上现象的原因是膜污染可以分为浓差极化、膜孔阻塞和滤饼层污染等,而在膜表面的滤饼层污染是影响错流微滤过程的主要因素之一[7]。滤饼层的形成可以分为两种情况,一种是膜面流速较高可以使部分沉积层脱除,则称滤饼层的形成过程为可逆的。这样的体系会得到稳定的渗透通量,即微粒的沉积与冲脱处于平衡。另一种形成的是不可逆性滤饼层,即小的单个颗粒吸附到滤饼层中的过程是不可逆的。单个的小颗粒一旦沉积到了滤饼层中,就不能重新返回到料液中去,只有当流体的错流速度足够大时,才能使凝结成团的颗粒从滤饼层返回到料液中去[8]。

因此,本实验采用高膜面流速1.0 m/s和较低的操作压差0.07 M Pa作为合适的膜过滤操作参数,使膜过滤过程中的污染为可逆性的,这样可以保持长时间的稳定渗透通量。

2.6 浓缩实验

在实际的应用中,膜过滤过程是一个料液的浓缩过程,存在浓缩的极限问题,因此需考察不同料液质量浓度对膜通量的影响。在操作压差0.07 M Pa,温度40℃,膜面流速1.0 m/s条件下,测得膜通量随料液质量浓度的变化曲线,实验结果见图6。

Fig.6 Effect of feed concen tration on the permeate flux图6 料液质量浓度对膜通量的影响

由图6可以看出,料液质量浓度在0~55 g/L,膜通量在开始时略有下降,随后膜通量基本稳定;当料液浓度大于55 g/L时,膜通量明显下降。因此,实验中对于质量浓度为6 g/L的原料液,膜过滤的浓缩倍数不应大于9倍。

2.7 膜的清洗

通过对膜通量衰减情况的考察,可以看出在实验中膜通量基本保持稳定,并且始终保持了较高的膜通量值。但是在实际应用中,陶瓷微滤膜运行了较长一段时间后总会产生膜污染通量下降,所以需要确定膜清洗方法,以恢复经过长期运行后污染膜的渗透通量。

对过滤了高浓度料液的污染膜,首先采用清水在高流速(6 m/s)、低操作压差(0.05 M Pa)条件下进行20 min的循环清洗,尽可能地在膜面产生较大的剪切力以除去滤饼层。然后膜过滤装置用体积分数为1%的HNO3溶液清洗30 min,此时的操作条件是温度40℃,压力0.07 M Pa,膜面流速1.0 m/s,酸性液体的清洗主要是为了除去污染膜表面沉积的CaCO3,清洗时每隔10 min开启空气阀门进行反冲,共反冲5次,这样可提高清洗效果。实验结果见表2。由表2可以看出,用该清洗方法能够使污染膜的通量完全恢复。

表2 清洗前后的膜通量Table 2 Membranes cleaning before and after flux

[1]李小梅,吴春山,庄一庭,等.石板材加工行业的水环境污染特征研究[J].福建师范大学学报:自然科学版,2006,22(4):67-79.

[2]徐微,吕锡武,朱光灿,等.三级混凝/沉淀工艺处理大理石加工废水[J].中国给水排水,2007,23(6):53-54.

[3]芦艳,于水利,孙鸿,等.超滤膜处理油田采出水及污染膜的微观分析[J].化工环保,2009,29(2):139-143.

[4]支天一,王磊,张岩,等.纳滤膜深度处理饮用水的中试研究[J].辽宁石油化工大学学报,2009,29(2):24-27.

[5]衣海英,王树涛,趁淑清.陶瓷微滤膜深度处理炼油污水二级出水的效能及膜清洗研究[J].环境科学与管理,2006,31(3):102-105.

[6]Ould-D ris A,Jaffrin M Y,Si-Hassen D,et al.Analysis of cake build-up and removal in cross-flow microfil tration of CaCO3,suspensions under varying conditions[J].J.membr.sci.,2000,175(2):267-283.

[7]赵宜江,邢卫红,徐南平.陶瓷微滤膜澄清钛白废酸研究[J].化学工程,2003,31(5):58-61.

[8]金珊.颗粒体系错流微滤过程临界点研究[J].石油化工高等学校学报,2006,19(3):27-30.

(Ed.:SGL,Z)

Treatment of Marble Processing Waste waters by Ceramic Micro-Filtration Membrane

JIN Shan,SUN Jie

(School of Chem istry and M aterials Science,L iaoning Shihua University,Fushun L iaoning113001,P.R.China)

Treatment of marble processing waste waters by ceramic micro-filtration membrane with pore size of 0.8μm was performed.The effects of the trans membrane pressure and cross flow velocity on the M F performance were investigated.The experimental results show that the feasible trans membrane pressure is 0.07 M Pa and cross flow velocity 1.0 m/s.The solid rejections of the permeate samples were from 99.2%to 99.8%.The M F process has no remarkable effect on the wastewater p H and COD,the membrane flux remained constant throughout the experiment,the average value is 400 L/(m2·h).The flux was remarkable decline w hen the solid concentration of feed liquid is over 55 g/L.The membrane flux can be recovered completely after cleaned by the water with 20 minutes and nitric acid solution(volume fraction 1%)with 30 minutes.The M F process allowed the treated water to be recycled into the process,whereas the concentrated stream(rich in particulate matter)turned into sedimentation pool.

Ceramic membrane;M icro-filtration;Marble;Wastewater

.Tel.:+86-413-6864404;e-mail:jinshan57@126.com

TQ174.9

A

10.3696/j.issn.1006-396X.2011.02.016

2010-12-27

金珊(1957-),女,辽宁抚顺市,教授,博士。

1006-396X(2011)02-0062-04

Received27December2010;revised28February2011;accepted7M arch2011