比利时Hydrometal工厂有色金属的回收利用

2011-09-27姚兴云摘译

姚兴云 摘译

(中国有色工程有限公司,北京 100038)

比利时Hydrometal工厂有色金属的回收利用

姚兴云 摘译

(中国有色工程有限公司,北京 100038)

Hydrometal工厂可以提供完善的技术用于将已经废弃的金属废料再次引入到工业循环阶段,因此,不但节约了资源和能源,而且也更加环保。本文讨论的两个研究案例是关于比利时的一套完整的湿法冶金循环利用装置。

(2)对铜阳极泥进行处理,回收其中的贵金属成分。根据铜阳极泥的成分,可以生产出单独的或者混合的铜、铋、碲、硒和银/贵金属精矿。

湿法冶金;有色金属;回收利用;锗;锌泥;阳极泥

1 介绍

Hydrometal工厂是J.G.I公司(Jean Goldschmidt Int.)在布鲁塞尔市的一个子公司,J.G.I的主营业务是金属交易。80年代,它兼并了位于列日工业区(Liege)南部昂日(Engis)的一个比利时锌电解精炼厂的浸出系统。Hydrometal工厂占地5公顷,主要负责处理各种有色金属复合废渣和废料,使其成为可以直接利用的有色金属冶炼原料。工厂处理有色金属废物的主要流程为湿法冶金。工厂自1993年以来便拥有处理各种有毒、危险金属废料和废渣的生产及堆放许可证。工厂处于欧洲中心,连通水路,公路和铁路,交通运输异常方便,是欧洲有毒及危险有色金属废物的处理中心。由于工厂的特殊业务,公司能够提供所有有色金属冶炼原料,如铜,锌,铅,锡,镉,硒,镍,银,钴,金,锗,铟等等。除了生产有色金属冶炼原料以外,工厂还生产高纯度锡(99.99%~99.999%)和碲,以及回收处理工业用钻石。本文提供了两个研究案例,介绍了Hydrometal工厂金属回收再利用的广泛前景。

当其他工作完成时,Hydrometal工厂的工作才真正开始。Hydrometal的供应商及客户进行工业生产时所产生的残渣是其入浸原料。这些残渣以烟尘、浮渣、浸渣、污泥、灰尘、灰烬、金属泥、滤饼、废催化剂、多元合金、切削屑、磨屑、制造厂的废品以及其他类似形式的废料运来。

这些复杂的有色金属残渣可能含有铜、锌、镍、锗、铅、锡、铬、硒、碲、铋、砷、银、金(和其他贵金属),且来源于世界各地。将这些有色金属残渣转化为更单一、纯净的金属化合物,如:金属泥、盐、精矿,它们以固体或者液体的形式存在。这些产物本身成为冶金行业或者化学工厂的原料。

在各种再浆化过程或者浸出过程结束前,集中并回收所有的表面径流以及废物处理溶液。此外,一个全自动的污水处理设备已于2004年投入运行,用来处理Hydrometal的各种处理装置产生的酸或碱废液。得到的滤饼通常在内部循环利用,以回收损失的有价金属。

工厂每年接收并处理有色金属废料和废渣超过6万t。拥有许多搅拌式和非搅拌式的贮藏设备,它满足了工厂以间断处理为主的需要。以前锌电解精炼厂的旧混凝土浓密机适合充当液体贮槽,每槽储量为800 m3。公司的仓储及处理能力如下:

液体:10 000 t

目前已经有许多涌流和学习关系的研究和讨论。主要的目标是在课堂上促成学生的涌流体验。在涌流理论视角下,研究的问题可以是:

散装固体:20 000 t

大袋包装:10 000 t

储藏塔(料仓):2 500 t

几个搅拌式反应器总容量:1 700 m3

15台过滤机过滤面积:1 500 m3

2 案例分析

2.1 锌泥处理

Hydrometal处理的锌泥典型成分为:铜(15%~20%),镍(2%~5%),锌(20%~30%),钴(5%~7%)以及少量的镉和铊。在过去的几年里,Hydrometal处理各种各样的锌泥。Hydrometal已研发出一个专业的处理流程如图1,用以处理这些原料并把它们分离成铜、钴、镍、锌精矿。由于这是一个间断操作流程,这意味着必须有相当大的贮藏容量。为此,充分利用了旧锌厂的浓密槽。中间沉淀物也同样在现场贮存。

图1 Hydrometal锌泥处理流程图

用低成本的残酸浸出锌泥,产出一种铜含量>50%的铜精矿或渣,成分如表1。铜含量高反应出有金属铜存在。铜的同步溶解主要取决于锌泥的新鲜度或氧化状态。时间长的或者严重氧化的锌泥则铜的同步溶解率高,造成耗酸量高以及后续工序的铜沉淀剂或者中和剂的消耗高。除此之外,浸出渣或者浸出沉淀物中铜含量受到影响,因为如果按原先规定的铜含量为标准,铜沉淀(以氢氧化物或者碳酸盐)中的铜含量比未溶解的金属铜含量低。或者,用锌粉再置换已溶解的铜以生产含铜更高的滤饼。

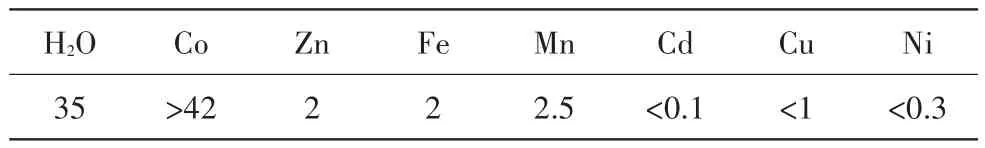

表1 铜精矿的成分 %

脱铜母液用锌粉置换法除去镉铊得到进一步提纯。通常在浸出阶段,铜溶解率高导致铜的沉淀不充分及造成相应的锌粉消耗较高,因为所有的锌都被溶解的铜消耗。因此,即使在最理想的条件下,锌粉的消耗也很高,并且产出含锌量高的锌泥(Zn~40%)。此外,正在进行内部研究将这种互含的锌粉用于其他工序中。

净化后的溶液通常含锌、钴、镍,先进入钴沉淀工段,用次氯酸钠及苛性钠将Co2+氧化成Co3+,并最终以氢氧化钴的形式沉淀。通过添加苛性钠控制反应的pH值以防止形成氯气。最终,滤液中钴含量不足1 mg/L。在其他工厂处理钴的沉淀。由于有氯化物及氯气形成,因此系统配备了通风和碱洗系统。在此工段锌共沉淀显著。因此引入了一个净化流程选择性再浸出锌,以提高沉淀中Co的品位(Co>42%),见表2。锌再浸出液(含部分再浸出钴溶液)在pH值为9时沉淀后,在流程内循环。

表2 钴精矿的成分 %

主要含锌钴镍的净化后液,进入到第二次沉淀回路。所有剩下的可溶性金属在pH值~9时,以氢氧化物(Ni~4%,Zn~60%)的形式沉淀。锌,镍,氢氧化物滤饼在热苛性钠中浸出,产出锌酸钠溶液以及镍精矿(浸出残渣)。锌酸钠溶液(Zn 40~42 g/L)在锌粉净化后,卖给附近的工厂生产氢氧化锌,镍残渣或镍精矿(Ni 20%~30%)卖给镍精炼厂。

2.2 铜阳极泥的处理

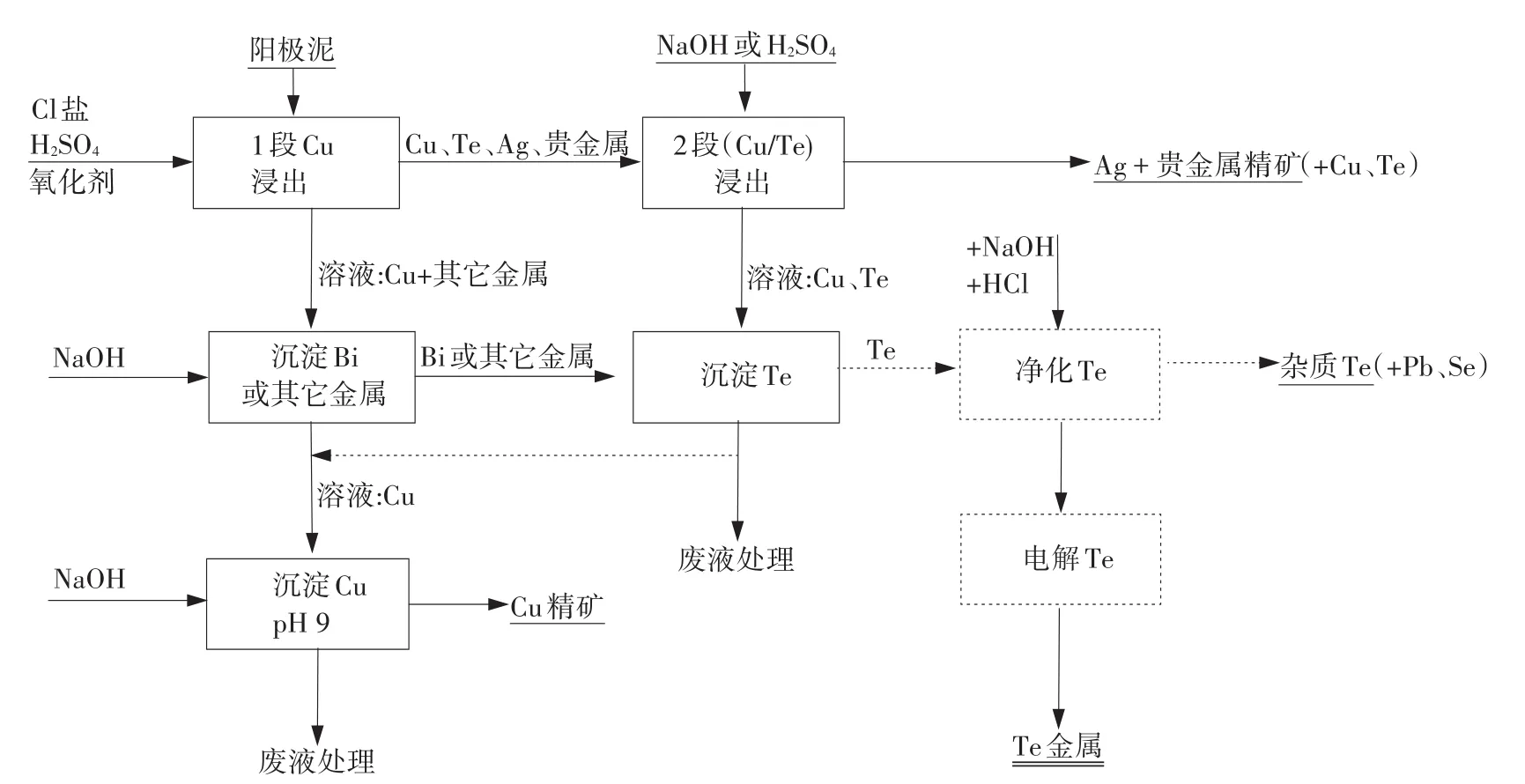

铜阳极泥含有不同数量的铜、碲、硒、铋、银、砷及贵金属。表3是对Hydrometal正在处理的和过去几年里已经处理过的一些原料的概括。处理这些原料的目的是生产银和贵金属含量高的最终浓缩产品。这些原料很昂贵,它们在一个隔离的、洁净的工厂进行处理,旨在将原料损失最小化。这个工厂采用了小型的聚丙烯压滤机和一个衬玻璃反应罐。在不同的处理阶段,实施严格的分析控制,以确保贵金属的零损失。所有的反应都是间歇的,用锌粉或铜粉置换共溶的贵金属是有可能的。铜粉更好,因为它不会置换溶解的铜,结果也不会导致金属粉的高消耗。原则流程如图2所示。

表3 Hydrometal已处理过的阳极泥的成分 %

图2 阳极泥处理工艺的原则流程图

通常,处理这些原料的第一步是用热硫酸(H2SO4~100 g/L)在有或无氧化剂的条件下浸出使其脱铜。氧化剂过剩通常会导致溶液中的贵金属成分损失。如果其他可回收量的金属被浸出,可以在其水解pH值下选择性沉淀。当阳极泥中铋含量较高时,在浸出时添加一种可溶性氯盐溶解铋,随后再选择性沉淀铋(Bi 61%~65%,Cu<1%﹚。如果铋含量不高时,中和至pH值为9。此时,铜以氢氧化铜(Cu50%~60%,Bi<1%)的形式沉淀,再出售到铜精炼厂或者在工厂的其他地方循环。例如上述氢氧化铜原料可以在置换处理工艺中做中和剂,如中和氧化性高的置换浸出液。第二步浸出处理的是含大量铜或其他可回收金属的浸出残渣。在此阶段采用不同的工艺流程来处理。

碲含量高的原料(A和B)经过强碱浸出在残渣里留下银和贵金属。浸出效率好坏主要依赖于碲的氧化状态。在碱性溶液里,Te4+很容易溶解,但在酸性溶液里不易溶;Te6+在酸性溶液里很容易溶解,但在碱性溶液里不易溶。其他金属的阳离子例如:铅、砷、硒,在这个阶段也可溶。

碱性碲溶液酸化到pH值为5~6时,产生的沉淀包含所有的碲(及其它金属)。根据精矿的成分,用一个再浸出或再沉淀工序来提高碲精矿的品位,以及将碲从铅和硒中分离出来。如果这个沉淀有足够的纯度,并且在经济上合算,用碲电解的方法生产金属碲是有可能的。

含碲量小的原料(C)必须经过另一次硫酸浸出来增加铜的回收率,同时溶解碲,如Te+6。用过氧化氢使碲和铜的回收最大化。每次间歇浸出前,都要采集分析样品,如果有必要的话,可进行贵金属置换沉淀。碲和铜用水解沉淀,卖给碲和铜的精炼厂。

3 总结

Hydrometal处理各种各样的复合金属残渣。处理方法采用湿法冶金技术,例如:连续浸出、置换以及沉淀,并且有更专门的技术,例如:溶剂萃取及电积(及精炼)也同样适用。很多处理方法使用的是化学工厂的剩余试剂。Hydrometal的目标是生产一种本身不产生废物,却能给其他工厂充当给料的高品位原料。在Hydrometal处理任何这些废料都是可行的。这类废料经过内部循环生产出不同形式的金属化合物,例如:不同形式的盐,进一步分离或者与另一个兼容的处理方法相结合。

苏平校

Abstract:Hydrometal provides an adequate technology to reintroduce otherwise lost metal units into the industrial cycle,thereby saving resources and energy,while keeping the environment cleaner.Two case studies at an integrated hydrometallurgical recycling facility(Hydrometal)in Belgium are discussed:

(1)Residual low quality acid and caustic are used in the processing of zinc industry cements to produce copper,nickel,cobalt and zinc concentrates by several consecutive selective leach-precipitation processes.

(2)Copper anode slimes are treated and their precious metal contents are recovered.Depending on the composition of the slimes,separate or combined concentrates of copper,bismuth,tellurium/selenium and silver/precious metals can be produced.

Key words:hydrometallurgy;non-ferrous metals;recycling;germanium;zinc cements;anode slimes

Recycling of non-ferrous metals at Hydrometal,Belgium

Translated selectively by YAO Xing-yun

TF803.2

B

1672-6103(2011)01-0007-04

姚兴云(1981—),女,河北石家庄市人,硕士,中国有色工程有限公司期刊杂志部翻译。

2010-08-10