大冶铜阳极泥处理工艺的改进实践

2011-09-27陈志华

陈志华

(大冶有色金属股份有限公司稀贵金属厂,湖北 黄石 435005)

大冶铜阳极泥处理工艺的改进实践

陈志华

(大冶有色金属股份有限公司稀贵金属厂,湖北 黄石 435005)

分析了大冶有色金属股份有限公司稀贵金属厂原铜阳极泥处理工艺存在的主要问题,介绍了近年来所采取的改进措施及取得的成效。

铜阳极泥;工艺;改进;实践

1 工艺流程

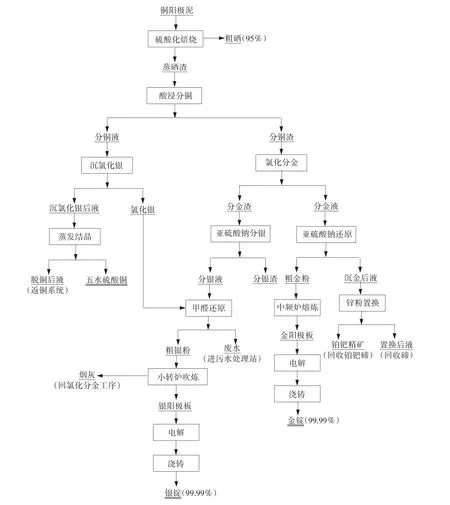

铜阳极泥经回转窑硫酸化焙烧,烟气进吸收塔回收粗硒,蒸硒渣进行酸浸分铜作业,分铜渣进入氯化分金工序,分金液进行亚硫酸钠还原得到粗金粉,分金渣进入亚硫酸钠分银工序,分银液用甲醛还原得到粗银粉。粗金粉和粗银粉分别经中频炉熔炼和小转炉吹炼后浇成阳极板,再经电解精炼、浇铸得到成品金锭和银锭,分银渣则作为尾渣另行处置。具体工艺流程见图1。

2 存在的主要问题

2.1 回转窑阳极泥处理量小,粗硒直收率低

回转窑投产初期,按照设计值,泥酸比控制在1∶(0.8~1.0),窑头、窑中、窑尾三段温度控制在350~650℃之间,窑头负压控制在-1 500 Pa。由于焙烧温度低和窑头负压小,回转窑经常湿窑和烘窑,生产一直不正常。另外,由于定量给料槽运行不稳定,给料勺易翻,导致给料量不足。这些因素致使回转窑的阳极泥处理量降低,而且由于阳极泥中的硒、碲及其化合物未彻底分解氧化,蒸硒渣含硒超标,粗硒直收率降低。据统计,回转窑日处理量仅1.6 t/台,蒸硒渣含硒约0.5%,粗硒直收率仅70%~80%。

2.2 分铜工序酸度高,影响碲的直收率

在分铜过程中,较高的酸度有利于铜、银的浸出,但也会使碲的浸出大幅增加。原采用高酸分铜,酸度为100 g/L,使得脱铜后液含碲高达2.0~2.5 g/L,这部分碲由于酸度高,液量大,回收成本高,没有得到有效回收,而是回到铜系统,从而降低了碲在铜阳极泥处理系统中的直收率。

2.3 分银渣含银较高,粗银粉品位较低

原分银工序采用亚硫酸钠分银—甲醛还原工艺得到粗银粉。由于亚硫酸钠分银工艺条件苛刻,不易控制,特别是当阳极泥中锡、铅、锑、铋等杂质含量较高时,对分银效果影响更大。随着公司外购杂铜量的增加,阳极泥中的锡、铅、锑、铋等杂质含量呈同步上升趋势,这些杂质元素在分银碱性条件下易形成絮凝胶状物,导致分银液不能澄清和压滤效果变差。生产中,时常因分银液浑浊,部分悬浮分银渣进入粗银粉从而降低了粗银粉的品位。此外,由于分银液絮凝胶状物堵塞了压滤机滤布的孔隙,分银渣无法滤干,导致分银渣含银较高。

2.4 小转炉收尘系统落后,尾气不达标

图1 铜阳极泥处理工艺流程图

小转炉始建于2000年,采用水沫装置收尘。由于收尘工艺落后,烟尘回收率低,大量烟尘随尾气一起排出,不仅污染了厂房及周边环境,而且烟尘中夹带有银、铅等贵金属,造成资源的浪费。因此,对小转炉收尘系统进行技术改造势在必行。

2.5 银锭质量达不到要求

受分银工序粗银粉品位低、杂质含量高的影响,银阳极板Sb、Bi、Te的含量分别达到0.019%、0.017%、0.020%,接近电解允许值,造成电银粉质量产生波动,成品银锭的质量时常达不到国标GB/T4135-2002中IC-Ag99.99的要求。

3 改进措施

针对原铜阳极泥处理工艺存在的不足,近年来工厂采取了一系列的改进措施。

3.1 强化蒸硒效果,提高回转窑产能及粗硒直收率

在提高回转窑产能及粗硒直收率方面,主要做了以下几方面的工作:

该传感器有三个通道,一个进油口,一个出油口,一个电源及串口通道.包含一个测量单元、激光源和一个光敏二极管,如图3所示.

(1)提高焙烧温度,保证阳极泥中的硒、碲及其化合物能在较高的温度下彻底分解氧化。

(2)提高窑头负压,使窑内产生的烟气易进入吸收塔,从而减少了回转窑湿窑和烘窑的次数,使窑内不易形成炉结。

(3)根据阳极泥的品质,适当调整泥酸比。

(4)改进给料传送机构,并加大给料勺容积,保证给料勺运行正常,均匀持续给料。

采取以上措施后,回转窑运行正常,单台窑阳极泥处理能力大幅上升,由1.6 t/d提高到了3.7 t/d,蒸硒渣含硒由0.5%降至0.2%以下,粗硒的直收率由70%~80%提高到95%以上。目前回转窑工艺参数控制为:一段温度600℃、二段温度640℃、三段温度700 ℃ ,窑 头 负 压 -7 000~-8 000 Pa,泥 酸 比1:(0.55~0.6)。

3.2 调整工艺,降低分铜工序酸度

原分铜工序酸度高达100 g/L,造成碲大量浸出。工艺调整后,酸度降到15 g/L,碲在分铜工序浸出量大大减少。脱铜后液含碲由2.0~2.5 g/L降低到0.5 g/L以下。阳极泥中碲在后续分金工序的锌粉置换后液和铂钯精矿中得到富集并通过提取进行有效回收,从而改善了碲的分散状况,提高了碲的直收率。据测算,工艺调整前,铜阳极泥中碲的直收率约为50%,工艺调整后,碲的直收率达80%以上,经济效益显著。分铜采用低酸浸出工艺后,分铜渣含铜指标稳定在1%以下,没有受到影响,但硫酸铜的产出率却因酸度不够而显著下降。后根据同离子效应,在硫酸铜溶液蒸发前补充适量硫酸并对硫酸铜溶液蒸发结晶时的玻美度作相应调整,稳定和提高了硫酸铜的产率。

3.3 原分银工艺改为氨浸分银—水合肼还原工艺

采用氨浸分银—水合肼还原工艺产出的粗银粉,具有粒度细、纯度高的特点。该工艺具有原料适应性强、流程短、设备简单、操作容易、生产效率高、成本低等优点,近年来国内广泛采用。

氨浸分银的原理是基于氨与银离子能形成稳定的Ag(NH3)2+络离子而进入溶液。铜阳极泥经硫酸化焙烧蒸硒—酸浸分铜—氯化分金后,其中银基本上都转化为AgCl,其主要反应为:

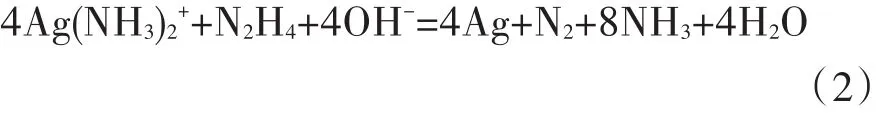

根据AgCl—NH3—H2O系电位-pH图,只有在pH>7.7时,AgCl才能转化为Ag(NH3)2+,溶液pH>13.5时,Ag(NH3)2+将转变成为Ag2O沉淀,因此,分银结束时的溶液pH值不宜过高。氨浸分银后液在碱性条件下,用水合肼还原可得到粗银粉,反应式为:

该厂铜阳极泥处理系统氨浸分银在常温下进行,按Ag≤35 g/L确定液固比,以溶液中氨浓度8%~10%确定液氨通入量,通氨结束后搅拌4 h。氨浸分银后液用水合肼还原,实际用量为理论量的2倍,在50~60℃时还原30 min,还原后液含金、银量可达10 mg/L以下。工艺改进后,粗银粉含银由70%~80%提高到97%以上,分银渣含银由2.5%~3%降至0.8%以下。

在氨浸分银—水合肼还原过程中,为防止少量氨气逸出污染环境,将原明流式压滤机改为暗流式,使压滤过程基本在密闭条件下进行;对各反应釜、贮槽等盛装物料的容器进行密封,通过抽风系统及时将各容器中逸出的少量氨气引入清水吸收塔,氨气经吸收后达标排放。此外,水合肼还原后液中因含有少量的NH3·H2O和N2H4,需进行预处理。生产中先用废酸中和NH3·H2O,再用适量的高锰酸钾氧化N2H4,之后送污水处理站进行处理。

分银工艺改为氨浸分银—水合肼还原工艺后,粗银粉品位大幅提高,杂质含量显著降低,银阳极板中杂质Sb、Bi、Te的含量均下降到0.01%以下,较好地满足了银电解的工艺要求,成品银锭的质量问题得到彻底解决。

3.4 对小转炉收尘系统进行技术改造

针对小转炉炼银过程中产生的烟尘具有温度高、颗粒细、难捕集的特点,对原收尘系统进行改造,采用喷雾降温—布袋收尘工艺,其中的关键设备喷雾降温系统从美国进口。来自转炉炉口的高温烟气经过自行研制的X型烟罩进入喷雾降温系统,烟气温度降到200±20℃再进入反吹扁布袋收尘器收尘,收尘后的烟气经尾气烟囱高空达标排放。收尘系统改造后,尾气经当地环保部门检测达到排放要求,小转炉的白银回收率由99.0%提高到99.7%以上。

4 结语

大冶有色金属股份有限公司稀贵金属厂铜阳极泥处理系统经过改进后,蒸硒渣含硒降至0.2%以下,粗硒直收率提高到95%以上,粗银粉含银稳定在97%以上,分银渣含银下降到0.8%以下,小转炉白银回收率达99.7%以上,粗碲的直收率达80%以上,主产品黄金、白银的直收率明显提高。现每年处理铜阳极泥3 000 t左右,取得了显著的经济效益和社会效益。

目前,该厂所生产的“大江”牌金锭、银锭分别达到上海黄金交易所SGEB1-1中Au-99.99和国标GB/T4135-2002中IC-Ag99.99的质量要求,其中“大江”牌银锭于2007年2月在伦敦贵金属交易所(LB⁃MA)成功注册,打入国际市场。

[1]余建民.贵金属分离与精炼工艺学[M].北京:化学工业出版社,2006.

[2]王永录,刘正华.金、银及铂族金属再生回收[M].长沙:中南大学出版社,2005.

Abstract:This paper analyze the main problem existing in original treatment of copper anode slime in rare and precious metal plant of Daye non-ferrous Co.,Ltd.,and introduced the improvement measures which have been taken and the effects that has been achieved in recent years.

Key words:copper anode slime;process;improvement;practice

Improvement practice of treatment of copper anode slime in Daye

CHEN Zhi-hua

X756;TF831;TF832

B

1672-6103(2011)01-0019-03

陈志华(1971—),男,湖北省武穴市人,稀贵金属厂副厂长,高级工程师,长期从事稀贵金属生产技术管理工作。

2010-08-24

2010-09-27