论绝对光栅尺

2011-09-26龚仲华

龚仲华

(常州机电职业技术学院,江苏常州 213164)

光栅尺(Linear Encoders)是全闭环位置控制数控机床最为常用的检测器件之一,通过光栅尺的直接位置检测,不仅可以减小反向间隙、滚珠丝杠制造误差对机床精度的影响,而且能在一定程度上补偿丝杠的热变形,提高机床精度;使用绝对光栅尺,还可省略增量光栅尺所必需的开机回参考点操作,使操作更便捷。数控机床目前所使用的光栅尺有增量光栅尺、绝对光栅尺及带“距离码参考标记”增量光栅尺3类,其结构、特点、用途及使用方法各不相同,本文将对此进行分析与说明。

1 增量光栅尺与绝对光栅尺

光栅尺是用于直线位移检测的测量器件,其光学系统设计一般采用成像扫描与干涉扫描原理,栅距为20~40 μm的光栅尺通常采用成像扫描,而栅距为4~8 μm的光栅尺需要采用干涉扫描。光栅尺的位置检测信号分增量计数输出与绝对值输出两类,前者需要通过外部控制器(如CNC)计算输出脉冲的数量来确定实际位置,称增量光栅尺(Incremental Linear Encoders);后者的输出信号可直接反映实际位置,称绝对光栅尺(Absolute Linear Encoders)。

增量光栅尺的输出信号为两相计数脉冲(A/B相)与零脉冲(Z相),零脉冲用来确定位置计数的参考点;A/B两相计数信号用来确定相对位移与鉴别转向。增量光栅尺的3相信号并行传送,光电转换信号经整形与放大后的输出为11 μApp的正余弦信号,它可通过内置或外置的细分电路转换成TTL脉冲或HTL脉冲输出。光栅内置细分电路的细分倍率为5~20,其检测分辨率通常在微米级;外置式前置放大器的细分倍率可达400,检测分辨率可达纳米级;在特殊的测量仪器上,还可使用细分倍率高达216(65 536)的PC适配卡,使位置分辨率达到0.06~0.12 nm。使用增量光栅尺的数控机床必须通过“回参考点”操作来确定计数基准与进行实际位置“清零”。

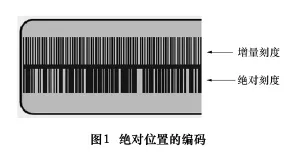

绝对光栅尺可以直接输出绝对位置。由于现代数控机床的坐标轴需要有微米级甚至纳米级测量分辨率与米级甚至几十米的测量行程,如果采用多通道平行布置的物理编码刻度,光栅尺的结构将会比较复杂。以行程1 m的机床为例,若要达到0.1 μm的测量分辨率,就需要有107(约224)组位置编码数据,采用平行布置的二进制编码就需要有24通道的光电转换、放大、整形与输出电路,这样的光栅体积大、制造成本高。因此,绝对光栅尺一般都采用图1所示的垂直编码的物理刻度,利用宽度与栅距相等的集成式光电池来检测绝对位置;为了提高位置分辨率,此类光栅尺往往附加有1 Vpp正余弦增量检测通道,通过增量输出信号的细分,位置分辨率可达0.005 μm。

绝对光栅尺的绝对位置需要通过串行接口输出(如 EnDat2.2、PROFIBUS - DP、FANUC02、Mitsubishi Mit02-04等),附加的增量信号则可直接输出;故这样的绝对光栅尺也可作为增量光栅尺使用。使用绝对光栅尺的数控机床可直接从光栅尺上获得绝对位置数据,它既不需要后备电池保持数据,也不需要进行开机时的回参考点操作,其位置数据也不能通过控制器(如CNC)调整与改变。绝对光栅尺的制造复杂、成本高。因此,实际数控机床多使用下述的带距离码参考标记的增量光栅尺来代替。

2 带距离码参考标记的增量光栅尺

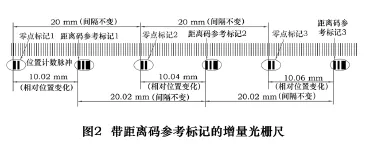

带距离码参考标记的增量光栅尺与普通增量光栅尺的区别在于:普通增量光栅尺只有间隔不变的“零点标记”刻度与增量计数刻度,其性质相当于多个增量编码器展开后的叠加,因此,同样需要用零脉冲计数与增量脉冲计数来确定实际位置值,计数的起始点(参考零脉冲)要通过机床的回参考点操作、用参考点减速开关选定;带距离码参考标记的增量光栅尺增加了图2所示的、位于“零点标记”间的“距离码参考标记”刻度,距离码参考标记的间隔一般比零点标记间隔大1个栅距(如0.02 mm),使得它与相邻零点标记的相对位置产生变化,CNC可根据这一变化来区分当前组增量计数脉冲在光栅尺上的实际位置。

使用带距离码参考标记增量光栅尺的数控机床只要在任意位置移动2倍以上的零点标记间隔便可确定绝对位置,因此,不再需要用参考点减速开关来选定计数的起始零脉冲,且其移动也可不通过专门的回参考点操作,而在JOG运动或G00运动时直接进行,故可以简化回参考点操作及减小回参考点行程。

3 绝对零点与机床坐标系

距离码参考标记刻线与右侧零点标记刻线重合的点称光栅尺的“绝对零点”。在实际光栅尺上,由于起始的距离码参考标记通常位于两个零点标记的中间,而距离码参考标记与零点标记的间隔差只有1个栅距,因此“绝对零点”往往远离光栅尺的起始点,通常情况下它并不在实际光栅上而是一个虚拟的假想零点(图3)。建立机床坐标系的实质是确定原点(称机床零点)位置,带距离码参考标记的增量光栅尺的数控机床必须在光栅尺的绝对零点位置确定后才能确定机床坐标原点。一般而言,当前所使用的绝大多数CNC都可根据距离码参考标记与零点标记的间距变化,自动计算出光栅尺绝对零点的位置,然后根据参数的设定确定机床零点。

应当注意的是:普通增量光栅尺的参考点同样只是确定机床零点的基准位置,它可以与机床零点重合也可以不同,CNC中的参考点位置参数(如FANUC-0iC的PRM1420)所设定的就是参考点在需要建立的机床坐标系中的位置值。回参考点操作的作用是将机床自动定位到参考点上;定位完成后,CNC自动将当前的位置值更改为参数(PRM1420)设定的值,从而间接确定机床零点。部分人对这一过程的理解可能存在一定的误区。

4 相关CNC参数

使用带距离码参考标记增量光栅尺的NC机床需要设定相关参数。以FANUC-0iC/D为例,它需要在电动机每转脉冲数、电子齿轮比、参考计数器容量等增量检测系统参数的基础上,增加以下与绝对零点相关参数:

PRM 1815.2:“1”生效带距离码参考标记的增量光栅尺;

PRM1819.2:“1”生效 PRM1883/1884 的自动计算与设定功能;

PRM 1882:距离码参考标记的间距;

PRM 1883:当前位置的绝对坐标值1(设定范围-99 999 999~99 999 999);

PRM 1884:当前位置的绝对坐标值2(设定范围-20~20)。

参数PRM 1883/1884设定的是当前位置相对于光栅尺绝对零点的绝对坐标值。由于“绝对零点”远离机床,其值可能超过单个参数设定的极限(通常为±99 999 999),故需要用两个参数来进行设定。在参数PRM 1883/1884同时设定时,当前位置的绝对坐标值=(PRM1884)×108+(PRM1883),如当前位置的绝对坐标值为 -250 000 mm、系统测量分辨率为0.001 mm时,可设定参数PRM1883=-50 000 000;PRM1884= -2。

5 参数的计算

如果通过手工计算的方法来设定以上参数,则必须计算PRM 1883/1884的值,其计算方法如下。

假设机床使用的是图3所示的零脉冲标记间距为20 mm、距离码参考标记间距为20.02 mm的光栅尺,且坐标轴已经定位于图中的参考点上,则可以直接设定PRM1882=20 020(距离码参考标记间距);然后按照以下步骤计算参数PRM1883/1884的设定值:

①计算距离码参考标记与零脉冲标记的距离差,本例为20.02-20=0.02 mm;

②计算从光栅尺起始点到绝对零点的零脉冲数量,本例为10 mm÷0.02 mm=500;

③计算光栅尺起始点到绝对零点的距离,本例为500×20=10 000 mm;

④以绝对零点为基准,确定光栅起始点的坐标值,本例为-10 000 mm;

⑤计算参考点的坐标值,根据图示的参考点位置,得到参考点的绝对坐标为-10 000+(20×2-4)=-9 964 mm;

⑥根据以上计算结果,可以设定PRM1883=-9 964 000;PRM1884=0。

由此可见,手工计算PRM1883/1884的前提是必须清楚地知道当前定位点在光栅尺上的具体位置,这在实际使用时往往难以做到;为此,FANUC-0iC/D可通过设定PRM1819.2=“1”生效PRM1883/1884的自动计算与设定功能,这样,坐标轴只要在任意位置移动2倍以上的零点标记间隔,CNC就可以自动设定参数PRM1883/1884的值。

6 结语

从本质上说,带距离码参考标记的光栅尺只是一种带有绝对位置识别标记的增量式光栅尺,在无断电数据保持后备电池时,仍然需要移动机床后才能计算得到绝对位置值,只是这样的移动可在任意位置通过JOG或G00实现而已。这一点在很多场合往往被人们所混淆,或将其视为“绝对光栅尺”、或采用“半绝对光栅尺”等模糊提法。希望本文能够为读者澄清概念提供一定的帮助。