630 t·m锻造操作机缸体热处理

2011-09-25王洪斌高文明

王洪斌 高文明

(中国第一重型机械(股份)公司轧辊电站事业部,黑龙江161042)

我公司自主研制的150 MN自由锻造水压机已投产两年多,但是由于没有操作机,锻造时只能使用翻钢机翻转工件,大大降低了水压机的生产效率。为此,我公司与德国西马克梅尔公司合作制造了630 t·m锻造操作机。该设备是国家科技支撑计划项目,与150 MN自由锻造水压机配套使用,是我公司的关键设备。操作机缸体是设备的关键部件,缸体性能的好坏直接影响着操作机的使用性能,决定着水压机生产的产品质量和生产效率。

1 缸体的技术要求和试制方案

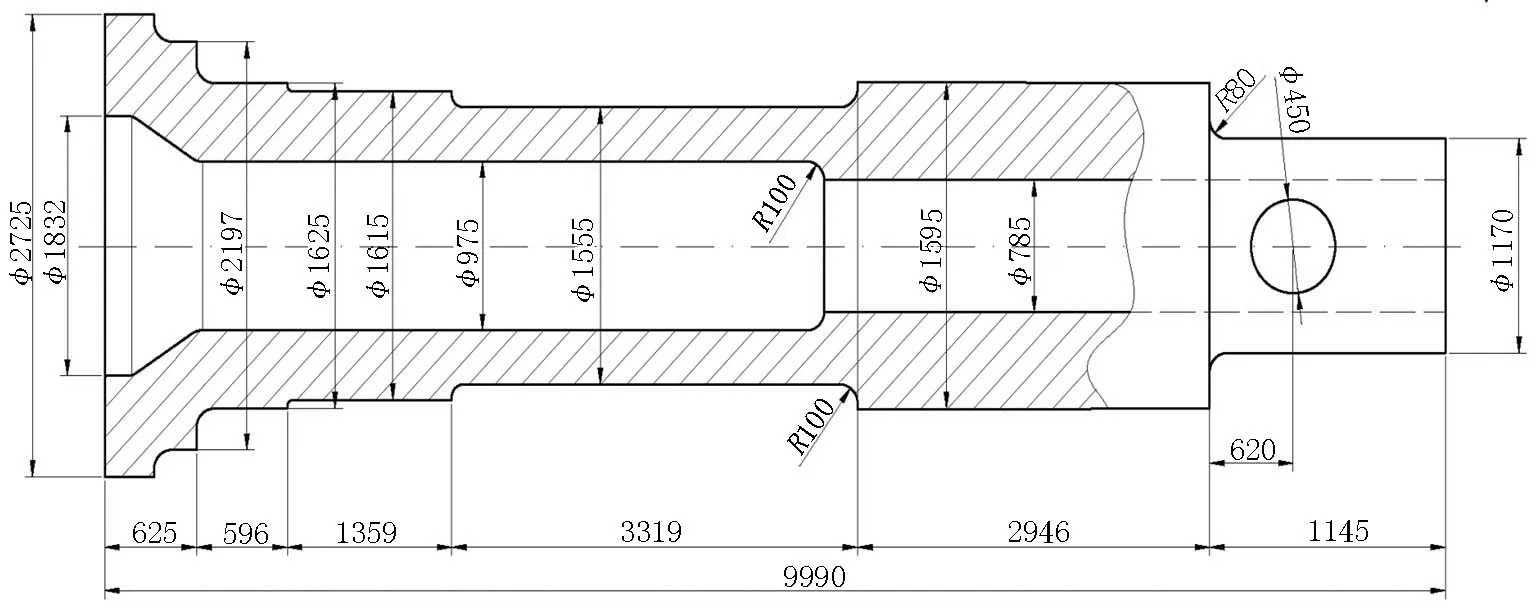

630 t·m锻造操作机缸体材料为30Cr2Ni2Mo,性能要求见表1。投料前准备在缸体一端留有吊夹头,粗加工简图见图1,粗加工重量达106.5 t。原设计的热处理工艺是采用井式炉立式装炉加热后,再用井式淬火油槽进行淬火。但是在锻造过程中,由于芯棒断裂无法锻造出吊夹头,这意味着不能用井式炉和井式淬火油槽进行热处理,只能用台车炉进行加热。而热处理车间又没有如此大尺寸的卧式淬火油槽,所以我们必须依据公司现有的热处理设备重新制定可行的热处理工艺,以保证缸体锻后正回火达到性能要求。

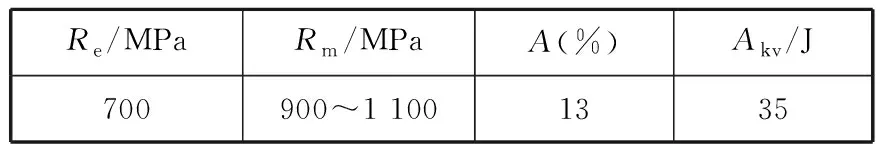

表1 缸体性能要求Table 1 Cylinder performance test requirement

2 缸体喷雾淬火工艺

结合我公司现有设备的情况以及以往的生产经验,我们决定用台车炉对缸体进行卧式装炉加热。为防止加热过程中缸体变形,装炉时将缸体垫平、垫实,出炉后用卧式喷雾淬火机床对缸体进行喷雾淬火。

喷雾冷却是以一定压力的水和压缩空气在特制喷嘴中混合呈雾状喷到工件上进行冷却,可以通过调节风压水压灵活的调整冷却强度。喷射冷却时,工件旋转以使冷却均匀。这种冷却方式的优点是在冷却过程中可以通过改变水压、风压来调节冷却强度,使不同冷却阶段得到不同的冷却速度。对于有阶梯的工件,也可以控制不同截面处的冷却强度,使之得到相同的冷却速度。在淬火开始阶段可以用大水压强喷,射流打破蒸汽膜实现快冷[1]。

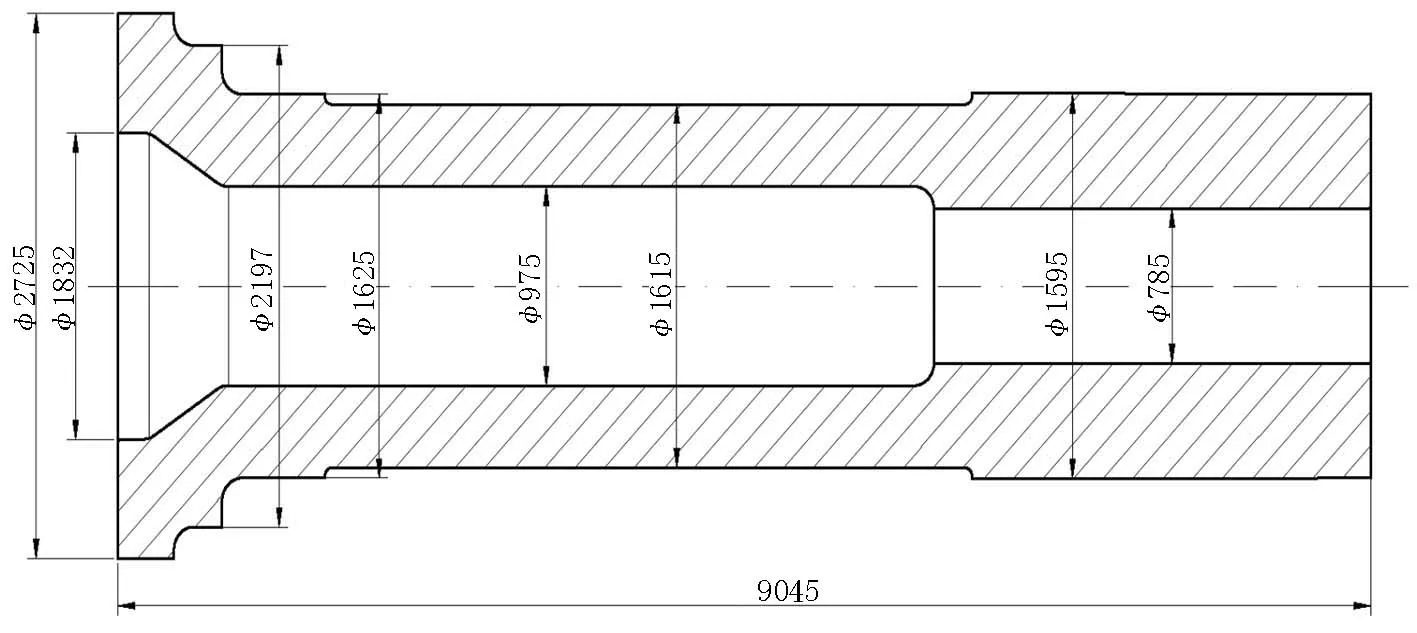

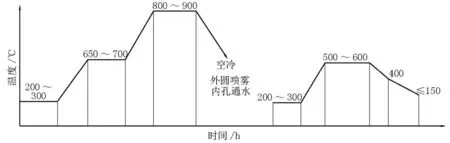

缸体有内孔,若内孔不冷却,缸体的内应力为表面受压应力,内孔受拉应力,容易引起横断;若内孔与表面同时冷却,其内应力的分布情况是内壁与表面均受压应力,中间受拉应力,这样可以有效地防止产生裂纹。经过研究,决定在对操作机缸体外圆进行喷雾淬火的同时,制作专用的附具对内孔通水冷却,淬火结束后马上装入回火炉进行回火。根据需要将粗加工图进行了修改,如图2所示,缸体热处理工艺曲线见图3。

图1 缸体粗加工简图Figure 1 The cylinder body rough machining diagram

图2 修改后的粗加工图Figure 2 Revised rough rough machining diagram

图3 缸体热处理工艺Figure 3 Cylinder heat treatment

3 检查结果

3.1 缸体经回火后,外圆硬度为307HBW、302HBW、307HBW;内孔硬度为297HBW。

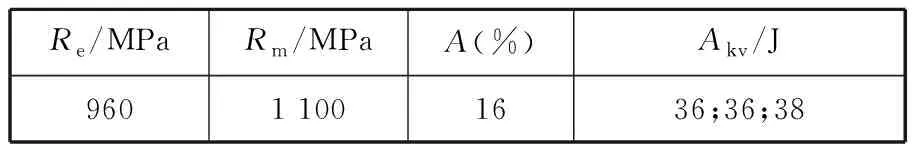

3.2 从缸体上切取试料进行力学性能检测,结果见表2。试验结果完全满足缸体图纸的性能要求。

表2 缸体性能检验结果Table 2 Cylinder performance test results

4 结论

缸体采用喷雾淬火工艺完全达到了设计的性能要求,为630 t·m锻造操作机投入生产运行提供了保障。目前,该操作机已投入使用,它极大地提升了150 MN水压机的生产效率和产品质量,为公司核电、水电和大型锻件的产出奠定了坚实的基础。