蜡产品成型过程中的质量控制

2011-09-24吴京盘何宗奇

吴京盘,何宗奇,周 强

(南阳石蜡精细化工厂,河南南阳 473132)

蜡产品成型过程中的质量控制

吴京盘,何宗奇,周 强

(南阳石蜡精细化工厂,河南南阳 473132)

在介绍蜡产品成型生产、工艺原理及特点的基础上,针对过程控制中存在的质量问题,分析出现问题的原因,确定相应的对策,并得出有效控制的结论,达到提高蜡产品成型质量的目的。

蜡产品;成型;质量 ;控制

1 引言

成型包装是蜡产品生产的最后一道工序。由于此生产过程只改变蜡产品的形态而不改变内在性质,因此,其产品质量主要取决于外观和产品本身质量如蜡产品表面是否起泡、是否有油污、蜡块是否变形以及产品实物质量等,外观质量往往是最能引起顾客注意的因素,蜡产品的质量投诉也就集中在这几个方面。同时,由于石蜡或加氢微晶蜡成型产品呈白色,表面只要有一点污渍就非常明显,因此,本文仅就蜡成型产品的影响因素进行分析,并采取相应的对策,提高蜡产品的质量(颜色呈白色的优级品微晶蜡或特种蜡产品的成型,可参照本文)。

2 蜡产品成型的生产原理和工艺流程

2.1 蜡产品成型原理

由原料泵输送的液态蜡经成型机容积式浇注器注入蜡盘,多层蜡框架在闭合链条的带动下,在蜡产品成型机冷室内的轨道上运行。冷却系统为蜡产品冷却成型提供所需的冷量,使液态蜡经冷室14层蜡框架,近150min的冷却后变为成型的固体蜡,再由蜡产品出料输送器输送到蜡产品包装线上。

2.2 成型装置的工艺流程

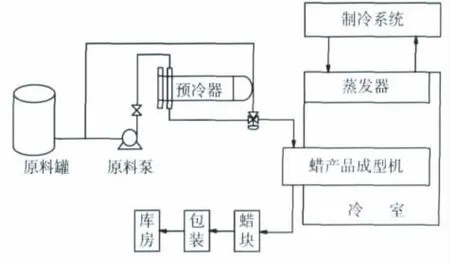

成型装置的工艺流程见图1。

2.3 工序特点

图1 成型装置工艺流程

敞开式生产:指进入该工序的蜡产品直接与环境接触。质量的直观性:指除内在指标外,蜡产品外观质量在生产现场显而易见。产品计量分散性:指蜡产品的计量以块为单位,用每块的质量标准保证每包的质量标准,用每包的质量标准保证每吨的质量标准。一机多能性:特指我厂一台成型机承担多种蜡产品成型任务,切换频繁,存在产品污染风险。质量故障点极多:指成型过程中蜡产品的质量控制点,不仅要严格控制关键工艺参数,而且要将每一块蜡都作为质量控制点。

3 蜡产品成型中存在的质量问题

日常生产中,蜡产品出现的质量问题主要有:①蜡块表面遗留凝固态泡沫;②蜡块有不平及发黄现象;③蜡块有油污和其他颜色不一致的蜡斑;④蜡包质量偏差。

4 蜡产品出现质量问题的原因

4.1 注料温度过低

注料温度过低,液蜡的黏度增加,液蜡注入蜡盘时产生大小不一的气泡,这些气泡在冷冻过程中小部分发生破裂,大部分保留下来,最终在蜡块表面成泡状凝固下来。

4.2 注料温度过高

注料温度过高,蜡液将高温带入冷室内,同时产生两种质量影响:一是高温蜡液将冷室内上一层蜡盘底部附着的污蜡加热熔化,滴入刚完成注料的蜡盘内造成产品污染;二是高温蜡液导致蜡盘底部升温,熔化蜡盘底面外部附着的污蜡,滴入下层刚完成注料的蜡盘内造成产品污染。成型90#微晶蜡、口香糖蜡时就出现过这样的污染问题。

4.3 冷室温度较高或成型机运行速度过快

冷室温度较高或成型机运行速度过快,液态蜡产品得不到充分的冷却,成型机直接出软蜡,蜡块包装码垛后容易变形。更多的情况是蜡块表面急剧冷却而中间仍未凝固,完成包装的蜡产品入库后热量释放造成蜡块变软,导致蜡块变形,蜡垛坍塌。夏季成型低标号蜡产品、成型加工任务较重时,极易出现此种情况。

4.4 成型机注料槽内不清洁

成型机注料槽中的污物主要是含水或铁锈等的杂物,是吹扫或切换停用流程产生的。这些杂物和蜡液一起注入蜡盘,其中铁锈混于蜡液中,水沉于蜡盘底部,造成成型出来的蜡块发黄,底部有凹陷。

4.5 色度差距较大的蜡产品切换频繁

由于造粒机的适应性和特种蜡产品的特性影响,成型机是开发特种蜡产品的主要成型手段。因为很难做到成型产品的设备专用,而且,随着特种蜡产品开发种类和数量的不断增加,成型机产品切换异常频繁,对蜡产品成型质量构成严重威胁。

4.6 设备卫生差

成型机注料时,溅到传动链条上的液蜡进入冷室后冷凝成固态,这些碎蜡与机械润滑油脂、空气中的灰尘一起在链条、框架和轨道的挤压下形成黑色油污,在冷室蒸发器风机的吹动下,落入蜡盘中附着在蜡块表面上。

5 提高蜡产品成型质量的对策

5.1 选择合理的注料温度

从节能和提高处理量角度考虑,蜡产品成型的注料温度越接近熔点越好,从确保蜡的外形质量考虑,注料温度又需一定程度的提高。现在,工艺卡片要求注料温度高于熔点10~20℃。通过在实践中摸索和总结,发现当成型低标号蜡产品时,注料温度可适当趋向该范围下限温度。经过试验取得以下数据:对于54#半精炼蜡产品,只要注料温度高于蜡熔点8℃;对于58#蜡产品,只要注料温度高于蜡熔点9.1℃;对于60#蜡产品,只要注料温度高于蜡熔点9.4℃;就可以保证上述蜡块表面无泡。所以,从整体上看,只要使成型注料温度高于蜡产品熔点9~10℃,就可消除蜡块表面遗留凝固态泡沫现象。

如果要成型高熔点蜡,需要提高注料温度时,要提前安排,彻底清理蜡盘底部附着的蜡,防止高温造成的污染。

5.2 控制适当的冷室温度和成型机运行速度

5.2.1 控制适当的冷室温度

注入蜡盘中的液态蜡产品进入冷室,即与冷室中的冷空气进行换热,冷室温度与液蜡的温差△t越大,则换热效率越高。但在蜡产品凝固过程中,若温差过大,也会造成蜡块外部冻裂,而内部才刚刚凝固或尚未凝固的现象。实践证明,在正常加工量负荷下,冷室温度控制在0~5℃时,不会出现软蜡。

5.2.2 控制适当的成型机运行速度

液态蜡产品冷却成固态蜡产品,经历温度高的液态蜡产品到温度低的液态蜡产品、等温相变、固态蜡产品到低温固态蜡产品这三个过程,液态蜡产品通过热传导、对流等方式释放出自身的热量,需要一定的时间才能完成。根据经验,成型机的速度应不高于4.78t/h,就可以消除软蜡现象。因此,只要控制适当的冷室温度和成型机运行速度,生产就不会出现软蜡,蜡产品码垛后就不易变形、倒垛。

5.3 注料槽的排污和清洗

成型机停运时,注料槽液位低于五分之一时,停止注料,将剩余的物料通过低出口放空阀放出;停运后,注料槽要进行彻底清理,并采取密闭保护措施。重新启用时,注料前循环1h开始注料,注料槽首次充满后沉降0.5h并脱水。

为防止注料槽内进水和残存污物,应杜绝为了提高某种产品的收率,将罐底剩余物料全部抽入注料槽内的操作方法。原因是罐底物料含微量白土渣和水分,易造成成型蜡产品的污染。

5.4 其他措施

①在成型机注料槽前安装一台100目的过滤器。②搞好成型机卫生。落实成型机的每周特护制度,组织技术攻关,设计和解决成型机注料时防溅机构。同时,在成型机头增加挡板、盖板等设施,减少机头碎蜡落入注料蜡盘,蜡块表面黏油污现象就可以得到根本改善。③尽可能避免使用成型机成型含油量高的炸药专用复合蜡和专用微晶蜡。在当前我厂没有更好的成型特种蜡设施的情况下,要做到特种蜡大批量成型,切换蜡产品时给车间留有足够的清洗蜡盘和设备的时间。

6 结论

蜡产品成型的注料温度高于蜡产品的熔点9~10℃时,成型出来的蜡块无遗留凝固泡沫现象。控制适宜的冷室温度(0~5℃)和成型机运行速度(≤4.78t/h),可杜绝软蜡的产生,蜡包码垛后不易变形。加强对成型机注料前的工艺准备和设备使用管理,就不会出现蜡产品污染和蜡块底面凹凸不平现象。搞好成型机卫生特护,蜡块表面不再有油污。

TQ075.3

B

1003-3467(2011)05-0052-02

2010-12-23

吴京盘(1974-),女,工程师,从事蜡产品研究工作,电话:13782089461。